|

|

(21), (22) Заявка: 2008143849/28, 05.11.2008

(24) Дата начала отсчета срока действия патента:

05.11.2008

(43) Дата публикации заявки: 10.05.2010

(46) Опубликовано: 27.08.2010

(56) Список документов, цитированных в отчете о

поиске:

Адрес для переписки:

197101, Санкт-Петербург, Кронверкский пр., 49, ГОУВПО “СПбГУ ИТМО”, ОИС и НТИ

|

(72) Автор(ы):

Сидоров Александр Иванович (RU),

Цирухин Андрей Александрович (RU)

(73) Патентообладатель(и):

Государственное образовательное учреждение высшего профессионального образования “Санкт-Петербургский государственный университет информационных технологий, механики и оптики” (RU)

|

(54) СПОСОБ ИЗГОТОВЛЕНИЯ ДЛИННОПЕРИОДНОЙ ВОЛОКОННОЙ РЕШЕТКИ

(57) Реферат:

Способ может быть использован для изготовления длиннопериодных волоконных решеток, применяемых в волоконно-оптических датчиках и сенсорах. Способ обеспечивает формирование на поверхности стеклянного волокна периодической структуры переменной толщины. Волокно погружают вертикально в раствор органического полимера в органическом растворителе с концентрацией полимера в растворе 5-30% и содержащего суспензию неорганических наночастиц с концентрацией 1-5%. Вертикально извлекают из раствора со скоростью не менее 1 см/с, высушивают и проводят два этапа отжига на воздухе. Первый этап – при температуре термического разложения и окисления полимера. Второй этап – при температуре плавления или спекания неорганических наночастиц, не превышающей температуру размягчения материала волокна. Способ обеспечивает формирование гофров с периодом от 100 мкм до 2 мм на стеклянных волокнах диаметром 50-300 мкм. Технический результат – упрощение технологии, расширение номенклатуры используемых материалов и уменьшение стоимости технологического оборудования. 1 ил.

Изобретение относится к волноводной и волоконной оптике и может быть использовано для изготовления длиннопериодных волоконных решеток.

9, P.1606-1612, 1998]. Облучение волокна ультрафиолетовым излучением производится в течение 10-30 мин. Недостатками данных способов являются сложность и высокая стоимость технологического оборудования – лазерные системы на основе эксимерных лазеров с высокой средней мощностью генерации, а также необходимость использования волокна из фоточувствительного стекла, что ограничивает номенклатуру материалов для изготовления волоконных решеток. 9, P.1606-1612, 1998]. Облучение волокна ультрафиолетовым излучением производится в течение 10-30 мин. Недостатками данных способов являются сложность и высокая стоимость технологического оборудования – лазерные системы на основе эксимерных лазеров с высокой средней мощностью генерации, а также необходимость использования волокна из фоточувствительного стекла, что ограничивает номенклатуру материалов для изготовления волоконных решеток.

Известен способ изготовления длиннопериодных волоконных решеток, заключающийся в том, что участки волокна из кварцевого или силикатного стекла подвергают воздействию излучения СО22-лазера с высокой средней мощностью генерации – и ограниченная номенклатура материалов для изготовления волоконных решеток.

8, P.1212-1220, 2001], выбранный в качестве прототипа, заключающийся в том, что волокно из фоточувствительного стекла подвергают воздействию ультрафиолетового лазерного излучения с пространственно-периодическим распределением интенсивности, после чего волокно подвергают химическому травлению. В результате на поверхности волокна формируется гофр, представляющий собой периодическую структуру с переменной толщиной. Недостатками данного способа являются сложность и высокая стоимость технологического процесса и технологического оборудования. Для изготовления гофрированного волокна требуются лазерные системы на основе эксимерных лазеров с высокой средней мощностью генерации, необходимость использования волокна из фоточувствительного стекла, а также необходимость последующего химического травления стекла, что ограничивает номенклатуру материалов для изготовления волоконных решеток. 8, P.1212-1220, 2001], выбранный в качестве прототипа, заключающийся в том, что волокно из фоточувствительного стекла подвергают воздействию ультрафиолетового лазерного излучения с пространственно-периодическим распределением интенсивности, после чего волокно подвергают химическому травлению. В результате на поверхности волокна формируется гофр, представляющий собой периодическую структуру с переменной толщиной. Недостатками данного способа являются сложность и высокая стоимость технологического процесса и технологического оборудования. Для изготовления гофрированного волокна требуются лазерные системы на основе эксимерных лазеров с высокой средней мощностью генерации, необходимость использования волокна из фоточувствительного стекла, а также необходимость последующего химического травления стекла, что ограничивает номенклатуру материалов для изготовления волоконных решеток.

Изобретение решает задачи упрощения технологии изготовления длиннопериодных волоконных решеток, расширения номенклатуры используемых материалов для сердцевины волоконных решеток и периодической структуры с переменной толщиной, а также уменьшения стоимости необходимого технологического оборудования.

Сущность заявляемого способа заключается в следующем. Волокно погружают вертикально в раствор органического полимера в органическом растворителе с концентрацией полимера в растворе от 5 до 30% и содержащего суспензию неорганических наночастиц или смеси неорганических наночастиц разного химического состава с концентрацией 1-5%, вертикально извлекают из раствора со скоростью не менее 1 см/с, после чего волокно высушивают и проводят два этапа отжига на воздухе: первый этап при температуре термического разложения и окисления полимера, второй этап при температуре, не превышающей температуру размягчения материала волокна.

Вариантами являются способ, в котором второй этап отжига проводят при температуре плавления наночастиц или одной из компонент смеси наночастиц, и способ, в котором второй этап отжига проводят при температуре спекания неорганических наночастиц.

При вертикальном извлечении волокна из раствора полимера, содержащего суспензию наночастиц, со скоростью не менее 1 см/с происходит стекание капель раствора по волокну и одновременное частичное подсыхание раствора. Благодаря эффектам самоорганизации капель они располагаются периодически вдоль волокна. После полного высушивания волокна на месте капель образуются утолщения из полимера, содержащего наночастицы, периодически расположенные вдоль волокна (гофры). На первом этапе отжига на воздухе при температуре термического разложения и окисления полимера в области утолщений формируется слой, состоящий из углерода (продукта разложения и окисления полимера) и наночастиц. На втором этапе отжига при температуре плавления наночастиц или одной из компонент смеси наночастиц в области утолщений формируется сплошной слой из материала наночастиц. Если второй этап отжига проводится при температуре спекания наночастиц, происходит окисление углерода и удаление его из слоя и в области утолщений формируется нанопористый слой из неорганических наночастиц.

Примеры конкретной реализации изобретения.

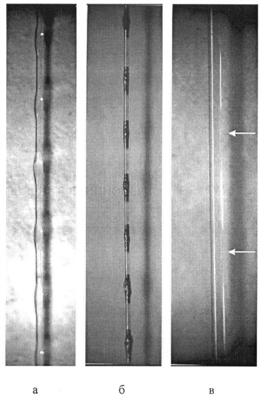

Сущность изобретения поясняется чертежом. На чертеже а показан участок волокна с периодической структурой, сформировавшейся из высыхающих капель полимера. На чертеже б показан участок волокна с гофрами, состоящими из смеси углерода и неорганических наночастиц. На чертеже в показан участок волокна с гофрами, состоящими из нанопористого слоя либо сплошного слоя (гофры показаны на чертеже стрелками).

Пример 1. Волокно из кварцевого стекла диаметром 130 мкм вертикально погружают в 10% раствор нитроцеллюлозы в этилацетате, содержащей суспензию наночастиц TiO2 с концентрацией 1% и средним размером наночастиц 100 нм, затем вертикально извлекают волокно из раствора со скоростью 2-5 см/с. После этого волокно высушивают при комнатной температуре в течение 1 часа. На чертеже а показан участок волокна с периодической структурой, сформировавшейся из высыхающих капель полимера. Из чертежа видно, что период гофров составляет 500 мкм. Затем волокно отжигают на воздухе при температуре 250-300°С в течение 5 мин. При этом происходит термическое разложение и окисление нитроцеллюлозы. На чертеже б показан участок волокна с гофрами, состоящими из смеси углерода и наночастиц ТiO2. После этого волокно отжигают на воздухе при температуре 700°С в течение 10 мин. При этом происходит окисление частиц углерода до газообразного диоксида углерода и спекание наночастиц ТiO2. На чертеже в показан участок волокна с гофрами, состоящими из нанопористого слоя ТiO2 (гофры показаны на чертеже стрелками).

Пример 2. Волокно из кварцевого стекла диаметром 130 мкм вертикально погружают в 10% раствор нитроцеллюлозы в этилацетате, содержащей суспензию наночастиц стекла марки «Пирекс» с концентрацией 5% и средним размером наночастиц 100-150 нм, затем вертикально извлекают волокно из раствора со скоростью 2-5 см/с. После этого волокно высушивают при комнатной температуре в течение 1 часа. Затем волокно отжигают на воздухе при температуре 250-300°С в течение 5 мин. При этом происходит термическое разложение и окисление нитроцеллюлозы. После этого волокно отжигают на воздухе при температуре 650°С в течение 30 мин. При этом происходит окисление частиц углерода до газообразного диоксида углерода и плавление наночастиц стекла в области гофров. Изображения волокна на разных стадиях изготовления аналогичны приведенным на чертеже. Однако в данном примере реализуются гофры не из пористого, а из сплошного материала.

Из приведенных примеров следует, что предлагаемое техническое решение позволяет изготавливать длиннопериодные волоконные решетки без использования сложного и дорогостоящего технологического оборудования, что упрощает технологию и снижает стоимость необходимого оборудования и себестоимость изготовления длиннопериодных волоконных решеток. Предлагаемый способ позволяет формировать гофры на волокнах, изготовленных из стекол различного состава. Предлагаемый способ позволяет формировать гофры из различных материалов. Дополнительным достоинством является возможность подбора материала наночастиц или смеси наночастиц, формирующих гофр, с оптимальным показателем преломления, а также создания нанопористых гофрированных покрытий.

Предлагаемое техническое решение может быть использовано для изготовления длиннопериодных волоконных решеток, применяемых в волоконно-оптических датчиках и сенсорах.

Формула изобретения

Способ изготовления длиннопериодной волоконной решетки, заключающийся в формировании на поверхности стеклянного волокна периодической структуры с переменной толщиной, отличающийся тем, что волокно погружают вертикально в раствор органического полимера в органическом растворителе с концентрацией полимера в растворе 5-30% и содержащего суспензию неорганических наночастиц с концентрацией 1-5%, вертикально извлекают из раствора со скоростью не менее 1 см/с, после чего волокно высушивают и проводят два этапа отжига на воздухе: первый этап – при температуре термического разложения и окисления полимера, второй этап – при температуре плавления или спекания неорганических наночастиц, не превышающей температуру размягчения материала волокна.

РИСУНКИ

|

|