|

|

(21), (22) Заявка: 2009116020/15, 27.04.2009

(24) Дата начала отсчета срока действия патента:

27.04.2009

(46) Опубликовано: 27.08.2010

(56) Список документов, цитированных в отчете о

поиске:

ГУРЕВИЧ И.Л. Технология переработки нефти и газа. Ч.1. – М.: Химия, 1973, с.194, 195. RU 2335524 С1, 10.10.2008. RU 2233863 С1, 10.08.2004. RU 2095119 С1, 10.11.1997. GB 686529 А1, 28.01.1953.

Адрес для переписки:

414011, г.Астрахань, ул. Краснопитерская, 52а, Г.В. Власовой

|

(72) Автор(ы):

Пивоварова Надежда Анатольевна (RU),

Кириллова Лариса Борисовна (RU),

Власова Галина Владимировна (RU),

Такаева Мадина Атлаевна (RU),

Мусаева Милана Абуевна (RU),

Михайлова Юлия Юрьевна (RU),

Ахмадова Хава Хамидовна (RU),

Щугорев Виктор Дмитриевич (RU)

(73) Патентообладатель(и):

Пивоварова Надежда Анатольевна (RU)

|

(54) СПОСОБ ПРОМЫСЛОВОЙ ПОДГОТОВКИ ПАРАФИНИСТОЙ НЕФТИ

(57) Реферат:

Изобретение относится к промысловой подготовке нефти и может быть использовано в нефтедобывающей и нефтеперерабатывающей областях промышленности. Способ состоит в добавлении в парафинистую нефть отработанного масла в количестве 0,5-2,5 мас.%, перемешивании и последовательном воздействии ультразвуком с основной частотой излучателя 25-80 кГц и постоянным магнитным полем с магнитной индукцией 0,05-0,5 Тл. Скорость потока нефти через магнитное поле составляет 0,01-0,5 м/с. Затем обессоленную и очищенную от механических примесей нефть нагревают, смешивают с отработанным маслом в количестве от 0,5 до 2,5 мас.%, подвергают последовательно ультразвуковому воздействию с основной частотой излучателя 25-80 кГц и воздействию постоянного магнитного поля с магнитной индукцией 0,05-0,5 Тл со скоростью потока нефти через магнитное поле 0,01-0,5 м/с. Подготовленную нефть направляют в ректификационную колонну, где разделяют на углеводородные газы, легкий бензин и полуотбензиненную нефть. Технический результат – уменьшение коррозионной активности оборудования за счет снижения содержания хлористых солей и механических примесей; уменьшение давления, снижение нагрузки на технологическое оборудование, снижение затрат на транспорт отбензиненной нефти к нефтеперерабатывающему предприятию за счет увеличения выхода легкой бензиновой фракции при промысловой подготовке парафинистой нефти к переработке. 2 ил., 3 табл.

Изобретение относится к промысловой подготовке нефти и может быть использовано в нефтедобывающей и нефтеперерабатывающей областях промышленности для увеличения глубины обессоливания нефти, очистки от механических примесей и улучшения стабилизации и/или отбензинивания на малотоннажных установках.

Известен способ отделения воды, солей и механических примесей посредством отстоя, с последующей стабилизацией и/или отбензиниванием нефти на промыслах [см. Гуревич И.Л. Технология переработки нефти и газа. М.: Химия, 1973, с.20]. Недостатком указанного способа является недостаточно четкое разделение эмульсии, отделение механических примесей и значительное время отстоя.

Известен способ термохимического деэмульгирования нефти [см. Гуревич И.Л. Технология переработки нефти и газа. Часть 1. М.: Химия, 1973, с.181]. Недостатком указанного способа является недостаточно четкое разделение эмульсии, отделение механических примесей и значительное время отстоя.

Известен электрический способ деэмульгирования сырой необессоленной нефти при больших производительностях на нефтеперерабатывающих заводах, включающий деэмульгирование нефти с последующим отделением смеси газов и легкого бензина в колонне [см. Глаголева О.Ф., Капустин В.М., Гюльмисарян Т.Г и др. Технология переработки нефти и газа. Часть 1. М.: Химия, 2007, с.337-339, с.284]. При этом обезвоживание и обессоливание происходит в электрическом поле, а обработанная парафинистая нефть (мангышлакская) содержит 4 мг/л солей. С верха отбензинивающей колонны уходят газы и легкие бензиновые пары. В результате предварительного выделения из нефти части бензиновых компонентов удается избежать большого давления в змеевике печи при дальнейшей ректификации, а также потерь легких углеводородов при транспортировке с промыслов (если отбензинивание реализуется на промысле).

Недостатком указанного способа является недостаточное обессоливание парафинистой нефти, недостаточное отделение механических примесей и недостаточно полное отбензинивание, применение сложного оборудования (электродегидраторов).

Известен способ интенсификации процесса деэмульгирования нефти водонефтяной эмульсии, включающий обработку ее сильным магнитным полем и последующий отстой, позволяющий ускорить отделение нефти в 2-3 раза [см. Патент РФ  2095119, 1997 г.]. Недостатком указанного способа является низкая эффективность обезвоживания водонефтяных эмульсий, образованных парафинистыми нефтями, обладающих ничтожно малым парамагнетизмом. 2095119, 1997 г.]. Недостатком указанного способа является низкая эффективность обезвоживания водонефтяных эмульсий, образованных парафинистыми нефтями, обладающих ничтожно малым парамагнетизмом.

Известен способ интенсификации процесса перегонки остаточных нефтепродуктов, при котором тяжелые остаточные нефтепродукты подвергают воздействию ультразвука и постоянного магнитного поля. Недостатком указанного способа является невозможность его применения в процессе перегонки нефтей, в особенности парафинистых, обладающих ничтожно малым парамагнетизмом [см. Патент РФ  2335524, 2008 г.]. 2335524, 2008 г.].

Наиболее близким по совокупности признаков является способ промысловой подготовки сырой нефти, включающий термохимическое деэмульгирование нефти с последующим отделением смеси газов и легкого бензина в колонне [см. Гуревич И.Л. Технология переработки нефти и газа. Часть 1. М.: Химия, 1973, с.194-195]. Недостатком указанного способа является недостаточно четкое разделение эмульсии, отделение механических примесей и недостаточно полное отбензинивание.

Техническая задача – увеличение глубины обессоливания и отделения механических примесей, увеличение полноты отбора легкой бензиновой фракции н.к.-120°C при промысловой подготовке парафинистой нефти к переработке.

Технический результат – усовершенствование способа промысловой подготовки парафинистой нефти, приводящее к уменьшению коррозионной активности оборудования за счет снижения содержания хлористых солей и механических примесей; позволяющее уменьшить давление, снизить нагрузку на технологическое оборудование, получить дополнительное количество бензиновой фракции по месту добычи, снизить затраты на транспорт отбензиненной нефти к нефтеперерабатывающему предприятию за счет увеличения выхода легкой бензиновой фракции при промысловой подготовке парафинистой нефти к переработке.

Он достигается тем, что в сырую парафинистую нефть (водонефтяную эмульсию) добавляют отработанное масло в количестве от 0,5 до 2,5 мас.% (для увеличения парамагнитной активности нефти), перемешивают и подвергают последовательно ультразвуковому воздействию с основной частотой излучателя 25-80 кГц и воздействию постоянного магнитного поля с магнитной индукцией 0,05-0,5 Тл со скоростью потока нефти через магнитное поле 0,01-0,5 м/с для преобразования дисперсной структуры водонефтяной эмульсии, обогащенной парамагнитными центрами, после чего направляют в сепаратор для отстаивания соленой воды и механических примесей. Обессоленную и очищенную от механических примесей нефть смешивают с 0,5-2,5 мас.% отработанного масла для увеличения ее парамагнитной активности и подвергают последовательно ультразвуковому воздействию с основной частотой излучателя 25-80 кГц и воздействию постоянного магнитного поля с магнитной индукцией 0,05-0,5 Тл со скоростью потока нефти через магнитное поле 0,01-0,5 м/с для преобразования дисперсной структуры нефти и направляют в ректификационную колонну, в которой происходит разделение подготовленной нефти на углеводородные газы, легкий бензин и полуотбензиненную нефть. Благодаря комбинированному волновому воздействию и добавкам отработанного масла для усиления его влияния степень обессоливания и очистки от механических примесей увеличивается по сравнению с известным способом в несколько раз, а полнота отбора легкой бензиновой фракции н.к.-120°C – на 1,5-5 мас.%.

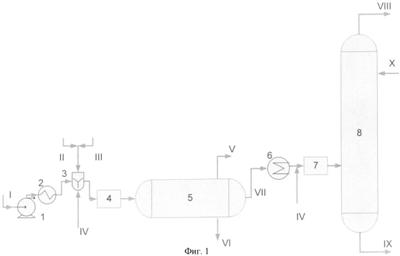

Принципиальная технологическая схема подготовки парафинистой нефти к переработке по предлагаемому способу приведена на фиг.1, имеющей следующие обозначения: 1 – насос; 2, 6 – теплообменники; 3 – смеситель; 4, 7 – блок ультразвуковой и магнитной обработки; 5 – сепаратор; 8 – отбензинивающая колонна; I – сырая нефть; II – вода; III – деэмульгатор; IV – отработанное масло; V, VIII – углеводородный газ; VI – солестоки; VII – обессоленная и очищенная от мехпримесей нефть; IX – полуотбензиненная нефть; X – орошение.

На фиг.2 приведена принципиальная технологическая схема подготовки парафинистой нефти к переработке по известному способу, где 1 – насос; 2, 5 – теплообменники; 3 – смеситель; 4 – отстойники-сепараторы; 6 – отбензинивающая колонна; I – сырая нефть; II – вода; III – деэмульгатор; IV, VII – углеводородный газ; V – солестоки; VI – обессоленная нефть; VIII – полуотбензиненная нефть; IX – орошение.

Характеристики сырой парафинистой нефти приведены в Таблице 1, отработанного масла – в Таблице 2. Для анализа нефти и нефтепродуктов использованы стандартные методы, приведенные в Таблице 3.

Предлагаемый способ реализуется следующим образом: сырую парафинистую нефть, нагретую до температуры 40-60°С, смешивали с водой (0,1-0,5 мас.%), с 5-50 ppm деэмульгатора (Геркулес 1603; Кемеликс; Прогалит; Дипроксамин и др.) и с 0,5-2,5 мас.% отработанного масла, перемешивали и на проточной установке подвергали воздействию ультразвука с основной частотой излучателя 25-80 кГц, а затем постоянным магнитным полем с магнитной индукцией 0,05-0,5 Тл при скорости потока 0,01-0,5 м/с и направляли в емкость для отстаивания. Обессоленную и очищенную от механических примесей нефть отбензинивали, предварительно подвергая последовательно ультразвуковому воздействию с основной частотой излучателя 25-80 кГц и воздействию постоянного магнитного поля с магнитной индукцией 0,05-0,5 Тл при скорости потока 0,01-0,5 м/с, смешав с 0,5-2,5 мас.% отработанного масла.

Содержание хлористых солей и механических примесей уменьшилось в 15-35 раза. Выход фракции увеличился на 1,5-5 мас.%.

Пример 1

Нагретую до 50°С сырую парафинистую нефть, содержащую 28,2 мг/м3 хлористых солей и 0,064 мас.% механических примесей, смешивали с водой (0,3 мас.%), вводили 1,5 мас.% отработанного масла и 25 ppm деэмульгатора Геркулес 1603, перемешивали и подвергали последовательно ультразвуковому воздействию с основной частотой излучателя 45 кГц и воздействию постоянного магнитного поля с магнитной индукцией 0,08 Тл при скорости потока 0,02 м/с, после чего направляли в сепаратор для отделения соленой воды и механических примесей. В обессоленную и очищенную от механических примесей нефть добавляли 1,5 мас.% отработанного масла, подвергали последовательно ультразвуковому воздействию с основной частотой излучателя 45 кГц и воздействию постоянного магнитного поля с магнитной индукцией 0,08 Тл при скорости потока 0,02 м/с, помещали в аппарат для разгонки нефти, смешивали с отработанным маслом, затем нагревали и отгоняли фракцию н.к.-120°С.

Содержание хлористых солей уменьшилось в 35 раз, механических примесей – в 20 раз. Выход фракции увеличился на 4,4 мас.%.

Пример 2

Нагретую до 50°С сырую парафинистую нефть, содержащую 28,2 мг/м3 хлористых солей и 0,064 мас.% механических примесей, смешивали с водой (0,3 мас.%), вводили 1,5 мас.% отработанного масла, подвергали последовательно ультразвуковому воздействию с основной частотой излучателя 45 кГц и воздействию постоянного магнитного поля с магнитной индукцией 0,3 Тл при скорости потока 0,05 м/с, после чего направляли в сепаратор для от деления соленой воды и механических примесей. В обессоленную и очищенную от механических примесей нефть добавляли 1,5 мас.% отработанного масла, подвергали последовательно ультразвуковому воздействию с основной частотой излучателя 45 кГц и воздействию постоянного магнитного поля с магнитной индукцией 0,15 Тл при скорости потока 0,05 м/с, помещали в аппарат для разгонки нефти, смешивали с отработанным маслом, нагревали и отгоняли фракцию н.к.-120°С.

Содержание хлористых солей уменьшилось в 26 раз, механических примесей – в 15 раз. Выход фракции увеличивался на 3,3 мас.%.

Пример 3 – сравнительный, без обработки ультразвуком и магнитным полем

В нагретую до 50°С сырую парафинистую нефть, содержащую 28,2 мг/м хлористых солей и 0,064 мас.% механических примесей, вводили 25 ppm деэмульгатора Геркулес 1603, перемешивали, после чего направляли в сепаратор для отделения соленой воды и механических примесей. Обессоленную и очищенную от механических примесей нефть помещали в аппарат для разгонки нефти, нагревали и отгоняли фракцию н.к.-120°С.

Содержание хлористых солей уменьшилось в 11 раз, механических примесей – в 5 раз. Выход фракции увеличился на 1,5 мас.%.

Положительный эффект указанного способа заключается в усовершенствовании известного способа промысловой подготовки парафинистой нефти, приводящем к уменьшению коррозионной активности оборудования за счет снижения содержания хлористых солей и механических примесей; позволяющем уменьшить давление, снизить нагрузку на технологическое оборудование, получить дополнительное количество бензиновой фракции по месту добычи, снизить затраты на транспорт отбензиненной нефти к нефтеперерабатывающему предприятию за счет увеличения выхода легкой бензиновой фракции при промысловой подготовке парафинистой нефти к переработке.

Благодаря комбинированному воздействию ультразвука и постоянного магнитного поля, а также добавкам отработанного масла степень обессоливания и очистки от механических примесей увеличивается по сравнению с известным способом в 15-35 раз, а полнота отбора легкой бензиновой фракции н.к.-120°С – на 1,5-5 мас.%.

| Таблица 1 |

| Характеристики нефти |

| Наименование |

Значение показателя |

| Коксуемость, % |

0,32 |

| Зольность, % |

0,16 |

| Фракционный состав, °C |

|

| н.к. |

48 |

| 10% |

110 |

| 20% |

132 |

| 30% |

167 |

| 40% |

206 |

| 50% |

252 |

| 60% |

281 |

| 70% |

331 |

| 80% |

361 |

| Выход до 120°C, мас.% |

12,43 |

| Выход до 200°C, мас.% |

38,5 |

| Выход до 350°C, мас.% |

75,8 |

| Мех. примеси, мас.% |

0,064 |

| ДНП, кПа |

1,58 |

| Кин. вязкость при 50°C |

1,76 |

| 20°C |

3,01 |

| Хлористые соли, мг/дм3 |

28,2 |

| Содержание парафинов, мас.% |

4,8 |

| Концентрация ПМЦ·1017, спин/г |

2,4 |

| Содержание серы общей, мас.% |

0,23 |

| Содержание воды, об.% |

1,2 |

| Молекулярная масса |

171 |

| Таблица 2 |

| Характеристики отработанного масла |

| Наименование |

Значение |

| Вязкость при 50°C, сСт |

22 |

| Температура вспышки в открытом тигле, °C |

216 |

| Массовая доля мехпримесей, мас.% |

0,006 |

| Массовая доля воды, об.% |

сл. |

| Плотность при 20°C, кг/м3 |

864,6 |

| Таблица 3 |

| Методы определения характеристик нефтепродуктов |

| Показатель |

ГОСТ метода испытания |

| Плотность, кг/м3 |

3900-85 |

| Механические примеси, мас.% |

6370-83 |

| Содержание воды, об.% |

2477-78 |

| Содержание хлористых солей, мг/м3 |

21534-76 |

| Фракционный состав, об.% |

2177-99 |

| Зольность, мас.% |

1461-75 |

| Содержание общей серы, мас.% |

1437-75 |

| Кинематическая вязкость, мм2/с |

6258-72 |

| Коксуемость по Кондрансону, мас.% |

19923-99 |

| Парафины, мас.% |

11851-85 |

| Давление насыщенных паров, кПа |

1756-2000 |

Формула изобретения

Способ промысловой подготовки парафинистой нефти, включающий термохимическое деэмульгирование нефти с деэмульгатором и промывочной водой с последующим отделением смеси газов и легкого бензина в колонне, отличающийся тем, что в парафинистую нефть добавляют отработанное масло в количестве от 0,5 до 2,5 мас.%, перемешивают и подвергают последовательно ультразвуковому воздействию с основной частотой излучателя 25-80 кГц и воздействию постоянного магнитного поля с магнитной индукцией 0,05-0,5 Тл, со скоростью потока нефти через магнитное поле 0,01-0,5 м/с, обессоленную и очищенную от механических примесей нефть нагревают, смешивают с отработанным маслом в количестве от 0,5 до 2,5 мас.%, подвергают последовательно ультразвуковому воздействию с основной частотой излучателя 25-80 кГц и воздействию постоянного магнитного поля с магнитной индукцией 0,05-0,5 Тл, со скоростью потока нефти через магнитное поле 0,01-0,5 м/с и направляют подготовленную нефть в ректификационную колонну, где разделяют ее на углеводородные газы, легкий бензин и полуотбензиненную нефть.

РИСУНКИ

|

|