|

|

(21), (22) Заявка: 2008143020/15, 28.03.2007

(24) Дата начала отсчета срока действия патента:

28.03.2007

(30) Конвенционный приоритет:

30.03.2006 JP 2006-093337

(46) Опубликовано: 10.08.2010

(56) Список документов, цитированных в отчете о

поиске:

WO 2005000783 A1, 06.01.2005. SU 1088761 A1, 30.04.1984. WO 03/055840 A1, 10.07.2003. JP 2001-247519 A, 11.09.2001.

(85) Дата перевода заявки PCT на национальную фазу:

30.10.2008

(86) Заявка PCT:

JP 2007/056553 20070328

(87) Публикация PCT:

WO 2007/114130 20071011

Адрес для переписки:

129090, Москва, ул.Б.Спасская, 25, стр.3, ООО “Юридическая фирма Городисский и Партнеры”, А.В.Мицу

|

(72) Автор(ы):

МИЯКЕ Нобухиса (JP),

ОНИСИ Казухиро (JP),

ТОМОЯСУ Кадзуо (JP),

БИДЗАНТО Будианто (JP)

(73) Патентообладатель(и):

АСАХИ КАСЕИ КЕМИКАЛЗ КОРПОРЕЙШН (JP)

|

(54) СМЕСЬ ДЛЯ ИЗВЛЕЧЕНИЯ С ЦЕЛЬЮ ИСПОЛЬЗОВАНИЯ ИЛИ ТРАНСПОРТА ДИОКСИДА УГЛЕРОДА

(57) Реферат:

Изобретение может быть использовано в химической промышленности. Смесь для транспорта диоксида углерода содержит диоксид углерода и состав, содержащий комплекс алкоксида алкилолова с диоксидом углерода. Смесь характеризуется молярным соотношением компонентов: Z:(CO2)x:(OR)у, при котором x лежит в диапазоне от 0,1 до 2, у лежит в диапазоне от 0,5 до 2, где Z – число молей атомов олова, R – алифатическая или аралкильная группа. При указанном значении х и у смесь является устойчивой и пригодной для транспорта. Смесь способна поглощать диоксид углерода, преобразуя его в жидкую смесь с целью транспортировки и последующего извлечения диоксида углерода. Технический результат – повышение эффективности поглощения CO2, обеспечение возможности транспортировки и последующего выделения из смеси диоксида углерода, не содержащего воды. 5 н. и 19 з.п. ф-лы, 15 ил., 1 табл.

Область техники, к которой относится изобретение

Настоящее изобретение относится к смеси для извлечения с целью использования и/или транспорта диоксида углерода при помощи состава, содержащего алкоксид алкилолова. Более конкретно, настоящее изобретение относится к способу эффективного рециркулирования содержащего диоксид углерода газа, образующегося на стадии производства карбоната, и эффективного и непрерывного производства карбоната.

Уровень техники

В настоящее время известно несколько способов поглощения газообразного диоксида углерода. А именно, это способы хемосорбции, например, с использованием водного раствора моноэтаноламина (см., например, патентный документ 1: патент Японии  2809368), с использованием третичного амина (см., например, патентный документ 2: выложенная заявка на патент Японии 2809368), с использованием третичного амина (см., например, патентный документ 2: выложенная заявка на патент Японии  2003-261315) и с использованием пористого порошка, основным компонентом которого является гидроксид кальция (см., например, патентный документ 3: выложенная заявка на патент Японии 2003-261315) и с использованием пористого порошка, основным компонентом которого является гидроксид кальция (см., например, патентный документ 3: выложенная заявка на патент Японии  5-184864), а также способ поглощения твердым адсорбентом с использованием цеолита или подобного ему материала (см., например, патентный документ 4: выложенная заявка на патент Японии 5-184864), а также способ поглощения твердым адсорбентом с использованием цеолита или подобного ему материала (см., например, патентный документ 4: выложенная заявка на патент Японии  2004-344703). 2004-344703).

Известно, что в способе извлечения диоксида углерода с использованием водного раствора моноэтаноламина или третичного амина после извлечения, на стадии осуществления декарбонизации поглощенного диоксида углерода, амин захватывается диоксидом углерода; сообщалось о способе, в котором для удаления этого амина применяют промывку диоксида углерода, полученного при декарбонизации, промывочной водой (см., например, патентный документ 5: выложенная заявка на патент Японии  2002-126439). Однако в случае использования такого амина в качестве абсорбента диоксида углерода, в большинстве случаев, абсорбент используют в виде водного раствора, следовательно, как известно, диоксид углерода, полученный на стадии декарбонизации, содержит воду (см., например, патентный документ 5: выложенная заявка на патент Японии 2002-126439). Однако в случае использования такого амина в качестве абсорбента диоксида углерода, в большинстве случаев, абсорбент используют в виде водного раствора, следовательно, как известно, диоксид углерода, полученный на стадии декарбонизации, содержит воду (см., например, патентный документ 5: выложенная заявка на патент Японии  2002-126439), кроме того, если осуществляют стадию промывки водой с целью удаления амина, присутствующего в качестве загрязняющей примеси, содержание воды в диоксиде углерода становится еще больше. 2002-126439), кроме того, если осуществляют стадию промывки водой с целью удаления амина, присутствующего в качестве загрязняющей примеси, содержание воды в диоксиде углерода становится еще больше.

С другой стороны, в случае использования твердого абсорбента, такого как гидроксид кальция или цеолит, абсорбент может представлять собой тонкодисперсный порошок, что повышает площадь соприкосновения, однако при этом возникает проблема, связанная с тем, что такой тонкодисперсный порошок труден в обращении. Сообщалось о способах, в которых эта проблема решена, например, способ с использованием лигированного оксида (см., например, патентный документ 6: выложенная заявка на патент Японии  2002-85966). Однако в соответствии с этим способом, и поглощение газообразного диоксида углерода, и его выделение необходимо осуществлять при температуре несколько сот градусов, следовательно, возникает проблема увеличения энергопотребления при извлечении диоксида углерода. То есть, известно много способов, однако остается много проблем при осуществлении процессов, в которых газообразный диоксид углерода поглощают и извлекают, а затем выделяют с получением газообразного диоксида углерода. 2002-85966). Однако в соответствии с этим способом, и поглощение газообразного диоксида углерода, и его выделение необходимо осуществлять при температуре несколько сот градусов, следовательно, возникает проблема увеличения энергопотребления при извлечении диоксида углерода. То есть, известно много способов, однако остается много проблем при осуществлении процессов, в которых газообразный диоксид углерода поглощают и извлекают, а затем выделяют с получением газообразного диоксида углерода.

Сообщалось, что диоксид углерода встраивается в связь олово-метоксид диметоксида диметилолова (см., например, непатентный документ 1: J. Am. Chem. Soc., 121 (1999), 3793-3794). В этом случае утверждается, что материал, в виде которого диоксид углерода встраивается в диметоксид диметилолова, представляет собой диоксид углерода в сверхкритическом состоянии, и что диоксид углерода образуется в избытке (в этом случае 4 эквивалента) относительно количества атомов олова, содержащихся в диметоксиде диметилолова. Кроме того, утверждается, что получение осуществляется даже в насыщенном растворе диоксида углерода при 4°С, однако также утверждается, что продукт при комнатной температуре нестабилен и выделяет диоксид углерода, следовательно, извлечение и повторное использование диоксида углерода осуществлено не было.

Кроме того, сообщается о встраивании диоксида углерода в связь олово-метоксид 1,3-диметокситетрабутилстанноксана (см., например, непатентный документ 2: Applied Catalysis A: General, 255 (2003), 93-99). В этом случае 1,3-диметокситетрабутилстанноксан вступает в реакцию с диоксидом углерода при комнатной температуре и атмосферном давлении с получением твердого 1-метокси-3-метилкарбонаттетрабутилстанноксана. Однако образование этого твердого продукта обнаружено только при структурной идентификации, а способ его использования реализован еще не был. Примером использования продукта реакции между 1,3-диметокситетрабутилстанноксаном и диоксидом углерода является способ, ранее описанный авторами настоящей заявки (см., например, патентный документ 9: WO 03-055840), однако это только способ, заключающийся в том, что 1,3-диметокситетрабутилстанноксан помещают в резервуар высокого давления и осуществляют реакцию с диоксидом углерода с образованием в этом резервуаре карбоната. Настоящее изобретение является результатом упорных исследований с целью создания состава для извлечения с целью использования и/или транспорта путем образования указанного состава, содержащего диоксид углерода в определенной пропорции, и совершенно отличается от описанного уровня техники.

В связи с изложенным выше следует отметить, что недавно был раскрыт способ производства карбоната, в соответствии с которым в качестве исходного материала используется диоксид углерода (см., например, патентный документ 8: патент Японии  3385359, патентный документ 9: WO 03-055840). При таком способе получения карбоната с использованием диоксида углерода в качестве исходного материала равновесие реакции смещается в сторону реагентов, следовательно, как правило, используется диоксид углерода высокого давления, а во многих случаях диоксид углерода в сверхкритическом состоянии (см., например, патентный документ 8: патент Японии 3385359, патентный документ 9: WO 03-055840). При таком способе получения карбоната с использованием диоксида углерода в качестве исходного материала равновесие реакции смещается в сторону реагентов, следовательно, как правило, используется диоксид углерода высокого давления, а во многих случаях диоксид углерода в сверхкритическом состоянии (см., например, патентный документ 8: патент Японии  3385359); количество используемого в этой реакции диоксида углерода очень невелико, неиспользованный диоксид углерода выпускают. Кроме того, авторами настоящего изобретения описан способ, в соответствии с которым диоксид углерода не переводят в сверхкритическое состояние, наоборот, используют диоксид углерода при относительно низком давлении (см., например, патентный документ 9: WO 03-055840), однако при этом лишь утверждается, что если диоксид углерода вступает в реакцию при высоком давлении, то он при восстановлении нормального давления идет в отходы, и описанных случаев извлечения и повторного использования непрореагировавшего диоксида углерода не известно. 3385359); количество используемого в этой реакции диоксида углерода очень невелико, неиспользованный диоксид углерода выпускают. Кроме того, авторами настоящего изобретения описан способ, в соответствии с которым диоксид углерода не переводят в сверхкритическое состояние, наоборот, используют диоксид углерода при относительно низком давлении (см., например, патентный документ 9: WO 03-055840), однако при этом лишь утверждается, что если диоксид углерода вступает в реакцию при высоком давлении, то он при восстановлении нормального давления идет в отходы, и описанных случаев извлечения и повторного использования непрореагировавшего диоксида углерода не известно.

Выпускаемый при таком способе производства карбоната, когда диоксид углерода используют в качестве исходного материала, диоксид углерода имеет нормальное давление; примером способа повторного использования выпускаемого диоксида углерода, имеющего нормальное давление, является способ использования диоксида углерода после повторного повышения его давления при помощи компрессора или подобного ему устройства, используемого в системе экстракции сверхкритического диоксида углерода. В соответствии с этим способом давление диоксида углерода повышают от приблизительно нормального до по меньшей мере нескольких МПа. По сравнению с используемым в реакции диоксидом углерода, намного больше непрореагировавшего диоксида углерода выпускается и подлежит повторному сжатию (во многих случаях по меньшей мере в несколько десятков раз больше), следовательно, для этого нужен мощный компрессор, кроме того, для работы этого компрессора и холодильника, отводящего тепло, выделяющееся при сжатии диоксида углерода, необходимо большое количество электроэнергии. Такой состав оборудования и энергопотребление снижают конкурентоспособность этого способа производства карбоната так, что его реализация в промышленном масштабе не имеет смысла, то есть описанное выше не было реализовано в виде процесса производства карбоната. Кроме того, в случае, когда в реакционной системе имеется низкокипящий спирт (например, метанол) или низкокипящий карбонат (например, диметилкарбонат), диоксид углерода, выпускаемый при высоком давлении, содержит большое количество этого низкокипящего спирта или низкокипящего карбоната, следовательно, эти низкокипящие соединения (низкокипящий спирт или низкокипящий карбонат) могут частично переходить в жидкое состояние при повторном сжатии диоксида углерода, и для устойчивой работы компрессора может потребоваться регулирование отведения сжиженного низкокипящего соединения, то есть, система поддержания работы компрессора очень усложняется.

Патентный документ 1: патент Японии  2809368 2809368

Патентный документ 2: выложенная заявка на патент Японии  2003-261315 2003-261315

Патентный документ 3: выложенная заявка на патент Японии  5-184864 5-184864

Патентный документ 4: выложенная заявка на патент Японии  2004-344703 2004-344703

Патентный документ 5: выложенная заявка на патент Японии  2002-126439 2002-126439

Патентный документ 6: выложенная заявка на патент Японии  2002-85966 2002-85966

Патентный документ 7: выложенная заявка на патент Японии  2003-192643 2003-192643

Патентный документ 8: патент Японии  3385359 3385359

Патентный документ 9: WO 03-055840

Непатентный документ 1: J. Am. Chem. Soc., 121 (1999), 3793-3794

Непатентный документ 2: Applied Catalysis A: General, 255 (2003), 93-99

Краткое изложение существа изобретения

Целью настоящего изобретения является обеспечение смеси, в которой газообразный диоксид углерода является связанным, что позволяет извлекать и использовать диоксид углерода, и обеспечение смеси, пригодной для транспорта в виде жидкого компонента. Другой целью настоящего изобретения является обеспечение способа использования такой смеси с целью эффективного рециркулирования содержащего диоксид углерода газа, образующегося на стадии производства карбоната, и эффективного и непрерывного производства карбоната. Еще одной целью является использование настоящего изобретения для извлечения и повторного использования содержащего диоксид углерода газа, который обычно выпускали в атмосферу, и повышения эффективности использования диоксида углерода.

Авторами изобретения проведены широкие исследования, результатом которых стало настоящее изобретение и обнаружение того, что для достижения указанных целей хорошо подходит смесь, содержащая определенное соединение олова и диоксид углерода в определенном соотношении.

Настоящим изобретением обеспечивается

(1) смесь для транспорта диоксида углерода, содержащая

состав на основе алкоксид алкилолова, содержащий алкоксид алкилолова и комплекс алкоксида алкилолова с диоксидом углерода;

диоксид углерода;

где, принимая число молей атомов олова в алкоксиде алкилолова и/или комплексе алкоксида алкилолова с диоксидом углерода, содержащимися в смеси, за Z,

принимая диоксид углерода, входящий в комплекс алкоксида алкилолова с диоксидом углерода, и диоксид углерода, содержащийся в смеси, за (СО2),

и принимая группы OR, содержащиеся в смеси, за (OR), где О в каждой из групп OR означает атом кислорода, а R означает алифатическую группу или аралкильную группу, при этом (i) R группы OR образует связь олово-OR и/или (ii) R группы OR образует связь -О-(СО)-OR в комплексе алкоксида алкилолова с диоксидом углерода,

в соотношении Z:(CO2)x:(OR)y молярное отношение, отражаемое х, лежит в диапазоне от 0,1 до 2, а молярное отношение, отражаемое у, лежит в диапазоне от 0,5 до 2,

(2) смесь по п. 1, каковая смесь получена путем поглощения газообразного диоксида углерода составом на основе алкоксида алкилолова и осуществления химической реакции,

(3) смесь по пп. 1 или 2, в которой каждая из групп R является алифатической группой,

(4) смесь по любому из пп. 1-3, в которой каждая из групп R является алкильной группой, включающей от 1 до 6 атомов углерода,

(5) смесь по любому из пп. 1-4, в которой каждая из групп R является алкильной группой, включающей от 4 до 6 атомов углерода,

(6) смесь по п. 2, в которой химическую реакцию осуществляют при давлении от нормального давления до 1 МПа,

(7) смесь по п. 2, в которой химическую реакцию осуществляют при температуре от -40°С до 80°С,

(8) смесь по п. 2, в которой состав на основе алкоксида алкилолова с поглощенным им диоксидом углерода находится в жидком состоянии,

(9) смесь по любому из пп. 1-8, каковую смесь транспортируют при температуре от -40°С до 80°С,

(10) смесь по любому из пп. 1-9, в которой состав на основе алкоксида алкилолова содержит тетраалкилдиалкоксидистанноксан и/или диалкоксид диалкилолова,

(11) смесь по п. 10, в которой молярное соотношение тетраалкилдиалкоксидистанноксана и диалкоксида диалкилолова в составе на основе алкоксида алкилолова лежит в диапазоне от 0:100 до 80:20,

(12) смесь по пп. 10 или 11, каковая смесь дополнительно содержит карбонат, при этом содержание карбоната менее 20% мол. относительно числа молей тетраалкилдиалкоксидистанноксана в составе на основе алкоксида алкилолова,

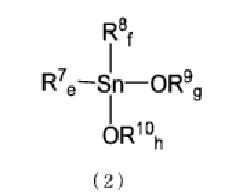

(13) смесь по любому из пп. 10-12, в которой тетраалкилдиалкоксидистанноксан представляет собой тетраалкилдиалкоксидистанноксана следующей общей формулы (1):

где R1, R2, R4 и R5 независимо означают алифатическую группу или аралкильную группу, R3 и R6 независимо означают алифатическую группу или аралкильную группу, а и b являются целыми числами от 0 до 2 при a+b=2, а c и d являются целыми числами от 0 до 2 при c+d=2,

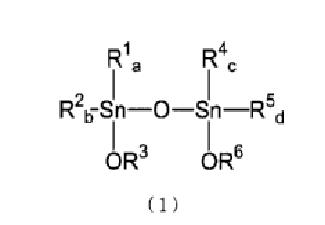

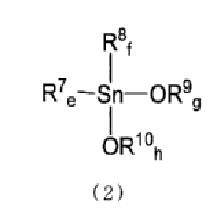

(14) смесь по любому из пп. 10-12, в которой диалкоксид диалкилолова представляет собой диалкоксид диалкилолова следующей общей формулы (2):

где R7 и R8 независимо означают алифатическую группу или аралкильную группу, R9 и R10 независимо означают алифатическую группу или аралкильную группу, е и f являются целыми числами от 0 до 2 при e+f=2, g и h являются целыми числами от 0 до 2 при g+h=2,

(15) смесь по любому из пп. 1-14, в которой состав на основе алкоксида алкилолова представляет собой состав на основе алкоксида алкилолова, содержащий мономер, агрегат или полимерный компонент по меньшей мере одного алкоксида диалкилолова,

(16) способ производства карбоната, включающий осуществление реакции смеси по п. 1 с диоксидом углерода,

(17) способ производства карбоната по п. 16, включающий стадии:

стадия 1: получение смеси, содержащей диоксид углерода и состав на основе алкоксида алкилолова, содержащий комплекс алкоксида алкилолова с диоксидом углерода, полученный в результате реакции алкоксида алкилолова с газообразным диоксидом углерода, где, принимая число молей атомов олова в алкоксиде алкилолова и/или комплексе алкоксида алкилолова с диоксидом углерода, содержащимися в смеси, за Z, принимая диоксид углерода, входящий в комплекс алкоксида алкилолова с диоксидом углерода, и диоксид углерода, содержащийся в смеси, за (СО2) и принимая группы OR, содержащиеся в смеси, за (OR), где О в каждой из групп OR означает атом кислорода, а R означает алифатическую группу или аралкильную группу, при этом (i) R группы OR образует связь олово-OR и/или (ii) R группы OR образует связь -О-(СО)-OR в комплексе алкоксида алкилолова с диоксидом углерода, в соотношении Z:(CO2)x:(OR)y молярное отношение, отражаемое х, лежит в диапазоне от 0,1 до 2, а молярное отношение, отражаемое у, лежит в диапазоне от 0,5 до 2;

стадия 2: транспорт данной смеси в жидком состоянии на стадию синтеза карбоната;

стадия 3: получение из указанной смеси в присутствии диоксида углерода реакционной жидкости, содержащей карбонат;

стадия 4: отделение от реакционной жидкости диоксида углерода в виде газообразного компонента,

(18) способ производства карбоната по п. 17, дополнительно включающий после стадии 4:

стадия 5: рециркулирование отделенного газообразного диоксида углерода на стадию 1,

(19) способ производства карбоната по п. 18, дополнительно включающий после стадии 5:

стадия 6: отделение карбоната от реакционной жидкости, от которой на стадии 4 был отделен диоксид углерода, с получением остаточной жидкости;

стадия 7: осуществление реакции остаточной жидкости со спиртом с получением состава на основе алкоксида алкилолова;

стадия 8: рециркулирование состава на основе алкоксида алкилолова на стадию 1,

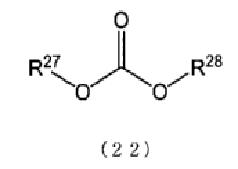

(20) способ производства карбоната по п. 19, в котором спирт представляет собой спирт следующей формулы (3):

где R11 определяется так же, как R в группах ОR в смеси на стадии 1,

(21) способ извлечения с целью использования диоксида углерода, включающий

нагревание и/или понижение давления смеси по п. 1 с целью выделения диоксида углерода и использование выделенного диоксида углерода,

(22) способ производства сухого газообразного диоксида углерода, включающий получение смеси по п. 1 в виде жидкофазного компонента, каковую смесь получают путем непрерывной подачи в реактор газообразного диоксида углерода и осуществления химической реакции с одновременным непрерывным отводом из реактора газовой фазы с получением сухого газообразного диоксида углерода с более низким содержанием воды, чем непрерывно подаваемый газообразный диоксид углерода,

(23) способ транспорта диоксида углерода, включающий транспорт смеси по п. 1 в жидком состоянии,

(24) способ транспорта по п. 23, в котором смесь транспортируют при температуре от -40 до 80°С.

Преимущества изобретения

При использовании смеси по настоящему изобретению диоксид углерода можно транспортировать в составе жидкой смеси, кроме того, диоксид углерода, полученный из этой смеси, по существу, не содержит воды. Помимо этого, смесь по настоящему изобретению можно легко получить по реакции между газообразным диоксидом углерода и алкоксидом алкилолова, следовательно, ее с высокой эффективностью можно использовать в качестве смеси для извлечения диоксида углерода с целью его использования. Настоящее изобретение может быть осуществлено в промышленном масштабе.

Краткое описание чертежей

На фиг.1 показана блок-схема производства карбоната с использованием смеси по настоящему изобретению.

На фиг.2 показана блок-схема производства карбоната, где неиспользованный газообразный диоксид углерода извлекают с получением смеси по настоящему изобретению.

На фиг.3 показана блок-схема производства карбоната, где неиспользованный газообразный диоксид углерода извлекают с получением смеси по настоящему изобретению.

На фиг.4 показана схема устройства для производства смеси, содержащей состав на основе алкоксида алкилолова и комплекс с диоксидом углерода.

На фиг.5 показана схема устройства для производства смеси, содержащей состав на основе алкоксида алкилолова и комплекс с диоксидом углерода.

На фиг.6 показана схема устройства для производства карбоната, включающего стадию производства смеси, содержащей комплекс с диоксидом углерода.

На фиг.7 показана схема устройства для производства смеси, содержащей комплекс с диоксидом углерода.

На фиг.8 показана схема устройства для производства смеси, содержащей комплекс с диоксидом углерода.

На фиг.9 показана схема устройства для производства смеси, содержащей комплекс с диоксидом углерода.

На фиг.10 показана схема устройства для производства карбоната, включающего стадию производства смеси, содержащей комплекс с диоксидом углерода.

На фиг.11 показана схема устройства для производства карбоната, включающего стадию извлечения диоксида углерода.

На фиг.12 показан спектр 119Sn-ЯМР смеси, содержащей комплекс с диоксидом углерода.

На фиг.13 показан спектр 13С-ЯМР смеси, содержащей комплекс с диоксидом углерода.

На фиг.14 показан спектр 1Н-ЯМР смеси, содержащей комплекс с диоксидом углерода.

На фиг.15 показан спектр 119Sn-ЯМР смеси, содержащей комплекс с диоксидом углерода.

Описание номеров позиций на чертежах

110, 180: дистилляционная колонна; 120, 240, 340, 440: реактор колонного типа; 130, 160, 170: тонкопленочный испаритель; 140: устройство для производства комплекса с диоксидом углерода; 150, 540: автоклав; 111, 121, 181: ребойлер; 112, 132, 172, 182: конденсатор; 131, 162, 341, 442: холодильник; 141: вспомогательный насос; 163, 166: компрессор; 220, 164, 165: корпусный реактор; 1, 13, 14, 22, 26, 28: подводящий трубопровод; 2, 4, 5, 6, 7, 8, 9, 10, 11, 15, 16, 17, 18, 19, 23, 24, 25, 27, 30: транспортный трубопровод; 3, 20, 29: отводящий трубопровод; 12, 21: линия продувки.

Описание предпочтительного варианта осуществления изобретения

Далее со ссылкой на чертежи описаны варианты осуществления настоящего изобретения. Эти варианты осуществления носят только иллюстративный характер и поясняют настоящее изобретение, которое не ограничивается только этими вариантами его осуществления. Если не происходит отклонения от сущности настоящего изобретения, оно может быть осуществлено в любом из различных вариантов.

Смесь по настоящему изобретению представляет собой смесь для извлечения с целью использования и/или транспорта диоксида углерода, содержащую определенное соединение олова и диоксид углерода в определенном соотношении. Смесь по настоящему изобретению можно легко получить из газообразного диоксида углерода и состава на основе алкоксида алкилолова. А именно, смесь по настоящему изобретению представляет собой смесь для транспорта диоксида углерода, содержащую

состав на основе алкоксида алкилолова, содержащий алкоксид алкилолова и комплекс алкоксида алкилолова с диоксидом углерода;

диоксид углерода;

где, принимая число молей атомов олова в алкоксиде алкилолова и/или комплексе алкоксида алкилолова с диоксидом углерода, содержащимися в смеси, за Z,

принимая диоксид углерода, входящий в комплекс алкоксида алкилолова с диоксидом углерода, и диоксид углерода, содержащийся в смеси, за (СО2),

и принимая группы OR, содержащиеся в смеси, за (OR), где О в каждой из групп OR означает атом кислорода, а R означает алифатическую группу или аралкильную группу, при этом (i) R группы OR образует связь олово-OR и/или (ii) R группы OR образует связь -О-(СО)-OR в комплексе алкоксида алкилолова с диоксидом углерода,

в соотношении Z:(CO2)x:(OR)y молярное отношение, отражаемое х, лежит в диапазоне от 0,1 до 2, а молярное отношение, отражаемое у, лежит в диапазоне от 0,5 до 2.

Далее смесь по настоящему изобретению описана более подробно.

Смесь по настоящему изобретению представляет собой смесь, содержащую состав на основе комплекса алкоксида алкилолова с диоксидом углерода, и, предпочтительно, смесь, содержащую состав на основе комплекса алкоксида алкилолова с диоксидом углерода, где алкоксид алкилолова соответствует формуле (1) и/или формуле (2), описываемым ниже.

Термин «алкоксид алкилолова», используемый в контексте настоящего изобретения, означает определенный алкоксид алкилолова. А именно, каждый такой определенный алкоксид алкилолова содержит в своей молекуле по меньшей мере один четырехвалентный атом олова, валентности которого обуславливают наличие связей олово-алкил и олово-кислород (включая связи олово-алкоксигруппа), причем по меньшей мере один из таких типов связей в молекуле является связью с каждым атомом олова. Отметим, однако, что атом олова может иметь координационную связь с другими молекулами вне данной молекулы, если при этом достигается цель настоящего изобретения. Примеры координационных связей с другой молекулой включают ассоциацию путем координации с донорным атомом спирта или между алкоксидами алкилолова и координацию с диоксидом углерода, хотя этим примеры не ограничиваются.

Алкильная группа, участвующая в образовании указанных выше связей олово-алкил представляет собой алифатическую или аралкильную группу. Это, например, алкильные группы, представляющие собой алифатические углеводородные группы, включающие от 1 до 12 атомов углерода, и циклоалкильные группы, представляющие собой алициклические углеводородные группы, включающие от 5 до 12 атомов углерода, такие как метил, этил, пропил, бутил (изомеры), пентил (изомеры), гексил (изомеры), гептил (изомеры), октил (изомеры), нонил (изомеры), децил (изомеры), ундецил (изомеры), додецил (изомеры), 2-бутенил, циклобутенил, циклобутил, циклопентил, циклогексил, циклопентил, циклопентадиенил и циклогексенил, и аралкильные группы, включающие от 7 до 20 атомов углерода, такие как бензил и фенилэтил. Кроме того, алкильная группа может включать простую эфирную связь или представлять собой галогензамещенную углеводородную группу, в которой все или несколько атомов водорода замещены атомами галогена, как, например, нонафторбутил или гептафторбутил (изомеры), хотя указанное выше не является ограничением. Алкильная группа является предпочтительной. В случае, когда атом олова имеет множество связей с алкильными группами, алкильные группы могут быть одинаковыми или, в некоторых случаях, разными. Из перечисленных выше алкильных групп предпочтительным является выбор из н-бутила и н-октила.

Алкильная группа, образующая алкоксигруппу (группу, содержащую связь кислород-алкил) в каждой из связей олово-алкоксигруппа среди указанных выше связей олово-кислород, представляет собой алифатическую или аралкильную группу. Это, например, алифатические группы с прямой или разветвленной цепью, содержащей от 1 до 12 атомов углерода, циклоалкильные группы, содержащие от 5 до 12 атомов углерода, алкенильные группы с прямой или разветвленной цепью, содержащей от 2 до 12 атомов углерода, аралкильные группы, содержащие от 7 до 20 атомов углерода и включающие необязательно замещенный арил, содержащий от 6 до 19 атомов углерода, и алкил, выбранный из групп, представляющих собой алкилы с прямой или разветвленной цепью, содержащей от 1 до 14 атомов углерода, и циклоалкилы, содержащие от 5 до 14 атомов углерода; либо алкильная группа может представлять собой галогензамещенную углеводородную группу, в которой все или несколько атомов водорода замещены атомами галогена, как, например, нонафторбутил или гептафторбутил (изомеры), хотя указанное выше не является ограничением. Алкильная группа является предпочтительной. Особенно предпочтительной является алкильная группа, содержащая от 1 до 6 атомов углерода. В случае, когда количество атомов углерода невелико, может ухудшаться стабильность и текучесть жидкости при транспортировке, а в случае наличия заместителя у атома углерода, расположенного рядом с кислородом (О) алкоксигруппы, соединение может не быть жидким, следовательно, наиболее предпочтительно, чтобы такой соседний атом углерода образовывал структуру метилена (СН2), наиболее предпочтительными примерами алкильных групп, образующих алкоксигруппу, являются алкильные группы, содержащие от 4 до 6 атомов углерода, в которых атом углерода, расположенный рядом с кислородом, образует структуру метилена. В случае, когда с атомом олова соединено множество алкоксигрупп, алкоксигруппы могут быть одинаковыми или, в некоторых случаях, различными.

Связи олово-кислород, не являющиеся связями олово-алкоксигруппа, могут представлять собой любые связи, если эти связи не влияют на достижение цели настоящего изобретения. Предпочтительно, чтобы это были связи олово-кислород, образующие связи олово-кислород-олово.

Термин «состав на основе алкоксида алкилолова», используемый в контексте настоящего изобретения, означает состав, содержащий описанный выше алкоксид алкилолова. Предпочтительным составом на основе алкоксида алкилолова является состав, содержащий тетраалкилдиалкоксидистанноксан, соответствующий формуле (1) и/или диалкоксид диалкилолова, соответствующий формуле (2).

Далее приведено более подробное описание каждого из алкоксидов алкилолова, используемых в контексте настоящего изобретения, с примерами.

Термин «тетраалкилдиалкоксидистанноксан», используемый в контексте настоящего изобретения, означает тетраалкилдиалкоксидистанноксан, соответствующий формуле (1); типичная структурная формула показана как формула (1), однако тетраалкилдиалкоксидистанноксан может представлять собой мономер, агрегат, мультимер или полимер:

где R1, R2, R4 и R5 независимо означают алифатическую группу или аралкильную группу, R3 и R6 независимо означают алифатическую группу или аралкильную группу, а и b являются целыми числами от 0 до 2 при a+b=2, а c и d являются целыми числами от 0 до 2 при c+d=2.

К примерам каждой из групп R1, R2, R4 и R5 в тетраалкилдиалкоксидистанноксане формулы (1) относятся алкильные группы, а именно, алифатические углеводородные группы, включающие от 1 до 12 атомов углерода, циклоалкильные группы, а именно, алициклические углеводородные группы, включающие от 5 до 12 атомов углерода, такие как метил, этил, пропил, бутил (изомеры), пентил (изомеры), гексил (изомеры), гептил (изомеры), октил (изомеры), нонил (изомеры), децил (изомеры), ундецил (изомеры), додецил (изомеры), 2-бутенил, циклобутенил, циклобутил, циклопентил, циклогексил, циклопентил, циклопентадиенил и циклогексенил, и аралкильные группы, включающие от 7 до 20 атомов углерода, такие как бензил и фенилэтил. Кроме того, алкильная группа может включать простую эфирную связь или представлять собой галогензамещенную углеводородную группу, в которой все или несколько атомов водорода замещены атомами галогена, как, например, нонафторбутил или гептафторбутил (изомеры), хотя указанное выше не является ограничением. Алкильная группа является предпочтительной. Особенно предпочтительной является алкильная группа с прямой или разветвленной цепью, содержащей от 1 до 8 атомов углерода. Может быть использована группа с большим числом атомов углерода, чем указано выше, однако при этом может ухудшиться текучесть или снизиться производительность. R1, R2, R4 и R5 в формуле (1) могут быть одинаковыми или, в некоторых случаях, различными.

Каждая из R3 и R6 представляет собой алифатическую группу с прямой или разветвленной цепью, содержащей от 1 до 12 атомов углерода, циклоалкильную группу, содержащую от 5 до 12 атомов углерода, алкенильную группу с прямой или разветвленной цепью, содержащей от 2 до 12 атомов углерода, аралкильную группу, содержащую от 7 до 20 атомов углерода и включающую необязательно замещенный арил, содержащий от 6 до 19 атомов углерода, и алкил, выбранный из групп, представляющих собой алкилы с прямой или разветвленной цепью, содержащей от 1 до 14 атомов углерода, и циклоалкилы, содержащие от 5 до 14 атомов углерода; либо галогензамещенную углеводородную группу, в которой все или несколько атомов водорода замещены атомами галогена, как, например, нонафторбутил или гептафторбутил (изомеры), хотя указанное выше не является ограничением. Алкильная группа является предпочтительной. R3 и R6 в формуле (1) могут быть одинаковыми или, в некоторых случаях, различными.

К примерам тетраалкилдиалкоксидистанноксана, соответствующего формуле (1), относятся тетраалкилдиалкоксидистанноксаны и тетраалкилдиаралкилоксидистанноксаны, такие как

1,1,3,3-тетрабутил-1,3-диметоксидистанноксан,

1,1,3,3-тетрабутил-1,3-диэтоксидистанноксан,

1,1,3,3-тетрабутил-1,3-дипропоксидистанноксан (изомеры),

1,1,3,3-тетрабутил-1,3-дибутоксидистанноксан (изомеры),

1,1,3,3-тетрабутил-1,3-дипентилоксидистанноксан (изомеры),

1,1,3,3-тетрабутил-1,3-дигексилоксидистанноксан (изомеры),

1,1,3,3-тетрабутил-1,3-дигептилоксидистанноксан,

1,1,3,3-тетрабутил-1,3-дибензилоксидистанноксан,

1,1,3,3-тетраоктил-1,3-диметоксидистанноксан,

1,1,3,3-тетраоктил-1,3-диэтоксидистанноксан,

1,1,3,3-тетраоктил-1,3-дипропоксидистанноксан (изомеры),

1,1,3,3-тетраоктил-1,3-дибутоксидистанноксан (изомеры),

1,1,3,3-тетраоктил-1,3-дипентилоксидистанноксан (изомеры),

1,1,3,3-тетраоктил-1,3-дигексилоксидистанноксан (изомеры),

1,1,3,3-тетраоктил-1,3-дигептилоксидистанноксан (изомеры) и

1,1,3,3-тетраоктил-1,3-дибензилоксидистанноксан. Из этой группы может быть выбрано одно соединение либо использована смесь входящих в нее соединений.

Из тетраалкилдиалкоксидистанноксанов, соответствующих формуле (1), предпочтительным является тот, в котором каждая из групп R1, R2, R4 и R5 выбирается из н-бутила и н-октила, особенно предпочтительны те примеры, в которых каждая из групп R3 и R6 представляет собой алкильную группу, содержащую от 1 до 6 атомов углерода. В случае, когда количество атомов углерода в группе R3 или в группе R6 невелико, может ухудшаться стабильность и текучесть жидкости при транспортировке, а в случае наличия заместителя у атома углерода, расположенного рядом с кислородом (О) группы OR3 или OR6, образованной группой R3 или R6, соединение может не быть жидким, следовательно, наиболее предпочтительно, чтобы такой соседний атом углерода образовывал структуру метилена (СН2), наиболее предпочтительными примерами являются группы R3 и R6, представляющие собой алкильные группы, содержащие от 4 до 6 атомов углерода, в которых атом углерода, расположенный рядом с кислородом, образует структуру метилена. К наиболее предпочтительным примерам относятся

1,1,3,3-тетра-(н-бутил)-1,3-ди-(н-бутокси)-дистанноксан,

1,1,3,3-тетра-(н-бутил)-1,3-ди-(н-пентилокси)-дистанноксан,

1,1,3,3-тетра-(н-бутил)-1,3-бис-(3-метилбутокси)-дистанноксан,

1,1,3,3-тетра-(н-бутил)-1,3-ди-(н-гексилокси)-дистанноксан,

1,1,3,3-тетра-(н-бутил)-1,3-бис-(2-этилбутокси)-дистанноксан,

1,1,3,3-тетра-(н-октил)-1,3-ди-(н-бутокси)-дистанноксан,

1,1,3,3-тетра-(н-октил)-1,3-ди-(н-пентилокси)-дистанноксан,

1,1,3,3-тетра-(н-октил)-1,3-бис-(3-метилбутокси)-дистанноксан,

1,1,3,3-тетра-(н-октил)-1,3-ди-(н-гексилокси)-дистанноксан и

1,1,3,3-тетра-(н-октил)-1,3-бис-(2-этилбутокси)-дистанноксан.

Термин «диалкоксид диалкилолова», используемый в контексте настоящего изобретения, означает диалкоксид диалкилолова, соответствующий формуле (2); типичная структурная формула показана как формула (2), однако диалкоксид диалкилолова может представлять собой мономер, агрегат, мультимер или полимер:

где R7 и R8 независимо означают алифатическую группу или аралкильную группу, R9 и R10 независимо означают алифатическую группу или аралкильную группу, е и f являются целыми числами от 0 до 2 при e+f=2, g и h являются целыми числами от 0 до 2 при g+h=2.

К примерам каждой из групп R7 и R8 в диалкоксиде диалкилолова формулы (2) относятся алкильные группы, а именно, алифатические углеводородные группы, включающие от 1 до 12 атомов углерода, циклоалкильные группы, а именно, алициклические углеводородные группы, включающие от 5 до 12 атомов углерода, такие как метил, этил, пропил, бутил (изомеры), пентил (изомеры), гексил (изомеры), гептил (изомеры), октил (изомеры), нонил (изомеры), децил (изомеры), ундецил (изомеры), додецил (изомеры), 2-бутенил, циклобутенил, циклобутил, циклопентил, циклогексил, циклопентил, циклопентадиенил и циклогексенил, и аралкильные группы, включающие от 7 до 20 атомов углерода, такие как бензил и фенилэтил. Кроме того, алкильная группа может включать простую эфирную связь или представлять собой галогензамещенную углеводородную группу, в которой все или несколько атомов водорода замещены атомами галогена, как, например, нонафторбутил или гептафторбутил (изомеры), хотя указанное выше не является ограничением. Алкильная группа является предпочтительной. Особенно предпочтительной является алкильная группа с прямой или разветвленной цепью, содержащей от 1 до 8 атомов углерода. Может быть использована группа с большим числом атомов углерода, чем указано выше, однако при этом может ухудшиться текучесть или снизиться производительность. R7 и R8 в формуле (2) могут быть одинаковыми или, в некоторых случаях, различными.

Каждая из R9 и R10 представляет собой алифатическую группу с прямой или разветвленной цепью, содержащей от 1 до 12 атомов углерода, циклоалкильную группу, содержащую от 5 до 12 атомов углерода, алкенильную группу с прямой или разветвленной цепью, содержащей от 2 до 12 атомов углерода, или аралкильную группу, содержащую от 7 до 20 атомов углерода и включающую необязательно замещенный арил, содержащий от 6 до 19 атомов углерода, и алкил, выбранный из групп, представляющих собой алкилы с прямой или разветвленной цепью, содержащей от 1 до 14 атомов углерода, и циклоалкилы, содержащие от 5 до 14 атомов углерода; либо галогензамещенную углеводородную группу, в которой все или несколько атомов водорода замещены атомами галогена, как, например, нонафторбутил или гептафторбутил (изомеры), хотя указанное выше не является ограничением. Алкильная группа является предпочтительной. R9 и R10 в формуле (2) могут быть одинаковыми или, в некоторых случаях, различными.

К примерам таких диалкоксидов диалкилолова относятся соединения диалкилдиалкоксиолова и диалкилдиаралкилоксиолова, такие как дибутилдиметоксиолово, дибутилдиэтоксиолово, дибутилдипропоксиолово (изомеры), дибутилдибутоксиолово (изомеры), дибутилдипентилоксиолово (изомеры), дибутилдигексилоксиолово (изомеры), дибутилдигептилоксиолово, дибутилдибензилоксиолово, диоктилдиметоксиолово, диоктилдиэтоксиолово, диоктилдипропоксиолово (изомеры), диоктилдибутоксиолово (изомеры), диоктилдипентилоксиолово (изомеры), диоктилдигексилоксиолово (изомеры), диоктилдигептилоксиолово (изомеры) и диоктилдибензилоксиолово. Из этой группы может быть выбрано одно соединение либо использована смесь входящих в нее соединений.

Из диалкоксидов диалкилолова, соответствующих формуле (2), предпочтительным является тот, в котором каждая из групп R7 и R8 выбирается из н-бутила и н-октила, особенно предпочтительны те примеры, в которых каждая из групп R9 и R10 представляет собой алкильную группу, содержащую от 1 до 6 атомов углерода. В случае, когда количество атомов углерода в группе R9 или в группе R10 невелико, может ухудшаться стабильность и текучесть жидкости при транспортировке, кроме того, в случае наличия заместителя у атома углерода, расположенного рядом с кислородом (О) группы OR9 или OR10, образованной группой R9 или R10, соединение может не быть жидким, следовательно, наиболее предпочтительно, чтобы такой соседний атом углерода образовывал структуру метилена (СН2), наиболее предпочтительными примерами являются группы R9 и R10, представляющие собой алкильные группы, содержащие от 4 до 6 атомов углерода, в которых атом углерода, расположенный рядом с кислородом, образует структуру метилена. К наиболее предпочтительным примерам относятся ди-(н-бутил)-ди-(н-бутокси)олово, ди-(н-бутил)-ди-(н-пентилокси)олово, ди-(н-бутил)-бис-(3-метилбутокси)олово, ди-(н-бутил)-ди-(н-гексилокси)олово, ди-(н-бутил)-бис-(2-этилбутокси)олово, ди-(н-октил)-ди-(н-бутокси)олово, ди-(н-октил)-ди-(н-пентилокси)олово, ди-(н-октил)-ди-(н-гексилокси)олово, ди-(н-октил)-бис-(3-метилбутокси)олово и ди-(н-октил)-бис-(2-этилбутокси)олово.

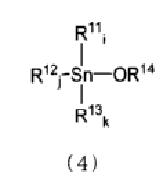

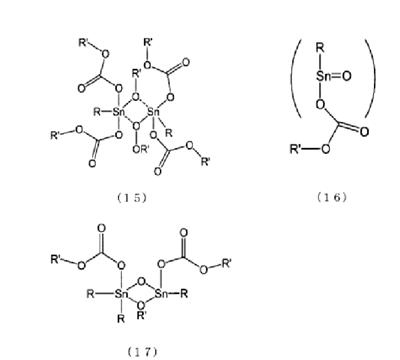

В качестве алкоксида алкилолова в рамках настоящего изобретения также может быть использован алкоксид триалкилолова, соответствующий следующей формуле (4):

где R11, R12 и R13 независимо означают алифатическую группу или аралкильную группу, R14 означает алифатическую группу или аралкильную группу, i, j и k являются целыми числами от 0 до 3 при i+j+k=3.

К примерам каждой из групп R11, R12 и R13 в алкоксиде триалкилолова, соответствующем формуле (4), относятся алкильные группы, а именно, алифатические углеводородные группы, включающие от 1 до 12 атомов углерода, циклоалкильные группы, а именно, алициклические углеводородные группы, включающие от 5 до 12 атомов углерода, такие как метил, этил, пропил, бутил (изомеры), пентил (изомеры), гексил (изомеры), гептил (изомеры), октил (изомеры), нонил (изомеры), децил (изомеры), ундецил (изомеры), додецил (изомеры), 2-бутенил, циклобутенил, циклобутил, циклопентил, циклогексил, циклопентил, циклопентадиенил и циклогексенил, и аралкильные группы, включающие от 7 до 20 атомов углерода, такие как бензил и фенилэтил. Кроме того, алкильная группа может включать простую эфирную связь или представлять собой галогензамещенную углеводородную группу, в которой все или несколько атомов водорода замещены атомами галогена, как, например, нонафторбутил или гептафторбутил (изомеры), хотя указанное выше не является ограничением. Алкильная группа является предпочтительной. Особенно предпочтительной является алкильная группа с прямой или разветвленной цепью, содержащей от 1 до 8 атомов углерода. Может быть использована группа с большим числом атомов углерода, чем указано выше, однако при этом может ухудшиться текучесть или снизиться производительность. R11, R12 и R13 в формуле (4) могут быть одинаковыми или, в некоторых случаях, различными.

R14 представляет собой алифатическую группу с прямой или разветвленной цепью, содержащей от 1 до 12 атомов углерода, циклоалкильную группу, содержащую от 5 до 12 атомов углерода, алкенильную группу с прямой или разветвленной цепью, содержащей от 2 до 12 атомов углерода, или аралкильную группу, содержащую от 7 до 20 атомов углерода и включающую необязательно замещенный арил, содержащий от 6 до 19 атомов углерода, и алкил, выбранный из групп, представляющих собой алкилы с прямой или разветвленной цепью, содержащей от 1 до 14 атомов углерода, и циклоалкилы, содержащие от 5 до 14 атомов углерода; либо галогензамещенную углеводородную группу, в которой все или несколько атомов водорода замещены атомами галогена, как, например, нонафторбутил или гептафторбутил (изомеры), хотя указанное выше не является ограничением. Алкильная группа является предпочтительной.

К примерам такого алкоксида триалкилолова относятся соединения триалкилалкоксиолова и триалкиларалкилоксиолова, такие как трибутилметоксиолово, трибутилэтоксиолово, трибутилпропоксиолово (изомеры), трибутилбутоксиолово (изомеры), трибутилпентилоксиолово (изомеры), трибутилгексилоксиолово (изомеры), трибутилгептилоксиолово, трибутилбензилоксиолово, триоктилметоксиолово, триоктилэтоксиолово, триоктилпропоксиолово (изомеры), триоктилбутоксиолово (изомеры), триоктилпентилоксиолово (изомеры), триоктилгексилоксиолово (изомеры), триоктилгептилоксиолово (изомеры) и триоктилбензилоксиолово. Из этой группы может быть выбрано одно соединение либо использована смесь входящих в нее соединений.

Из алкоксидов триалкилолова, соответствующих формуле (4), предпочтительным является тот, в котором каждая из групп R11, R12 и R13 выбирается из н-бутила и н-октила, особенно предпочтительны те примеры, в которых группа R14 представляет собой алкильную группу, содержащую от 1 до 6 атомов углерода. В случае, когда количество атомов углерода в группе R14 невелико, может ухудшаться стабильность и текучесть жидкости при транспортировке, кроме того, в случае наличия заместителя у атома углерода, расположенного рядом с кислородом (О) группы OR14, образованной группой R14, соединение может не быть жидким, следовательно, наиболее предпочтительно, чтобы такой соседний атом углерода образовывал структуру метилена (СН2), наиболее предпочтительными примерами являются группы R14, представляющие собой алкильные группы, содержащие от 4 до 6 атомов углерода, в которых атом углерода, расположенный рядом с кислородом, образует структуру метилена. К наиболее предпочтительным примерам относятся три-(н-бутил)-(н-бутокси)олово, три-(н-бутил)-(н-пентилокси)олово, три-(н-бутил)-(3-метилбутокси)олово, три-(н-бутил)-(н-гексилокси)олово, три-(н-бутил)-(2-этилбутокси)олово, три-(н-октил)-(н-бутокси)олово, три-(н-октил)-(н-пентилокси)олово, три-(н-октил)-(н-гексилокси)олово, три-(н-октил)-(3-метилбутокси)олово и три-(н-октил)-(2-этилбутокси)олово.

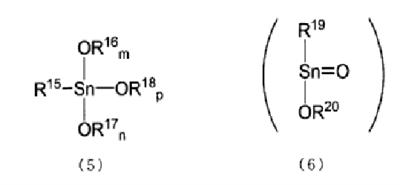

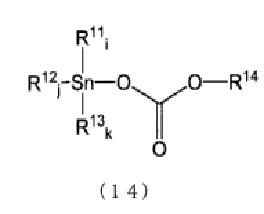

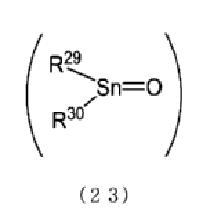

В качестве алкоксида алкилолова в контексте настоящего изобретения также может быть использован алкоксид моноалкилолова. Идентифицировать структуру такого алкоксида моноалкилолова трудно, однако алкоксид моноалкилолова может быть представлен следующей формулой (5) и/или формулой (6):

где R15 и R19 независимо означают алифатическую группу или аралкильную группу, R16, R17, R18 и R20 независимо означают алифатическую группу или аралкильную группу, m, n и p являются целыми числами от 0 до 3 при m+n+p=3.

К примерам группы R15 в алкоксиде моноалкилолова, соответствующем формуле (5), относятся алкильные группы, а именно, алифатические углеводородные группы, включающие от 1 до 12 атомов углерода, циклоалкильные группы, а именно, алициклические углеводородные группы, включающие от 5 до 12 атомов углерода, такие как метил, этил, пропил, бутил (изомеры), пентил (изомеры), гексил (изомеры), гептил (изомеры), октил (изомеры), нонил (изомеры), децил (изомеры), ундецил (изомеры), додецил (изомеры), 2-бутенил, циклобутенил, циклобутил, циклопентил, циклогексил, циклопентил, циклопентадиенил и циклогексенил, и аралкильные группы, включающие от 7 до 20 атомов углерода, такие как бензил и фенилэтил. Кроме того, алкильная группа может включать простую эфирную связь или представлять собой галогензамещенную углеводородную группу, в которой все или несколько атомов водорода замещены атомами галогена, как, например, нонафторбутил или гептафторбутил (изомеры), хотя указанное выше не является ограничением. Алкильная группа является предпочтительной. Особенно предпочтительной является алкильная группа с прямой или разветвленной цепью, содержащей от 1 до 8 атомов углерода. Может быть использована группа с большим числом атомов углерода, чем указано выше, однако при этом может ухудшиться текучесть или снизиться производительность.

Каждая из R16, R17 и R18 представляет собой алифатическую группу с прямой или разветвленной цепью, содержащей от 1 до 12 атомов углерода, циклоалкильную группу, содержащую от 5 до 12 атомов углерода, алкенильную группу с прямой или разветвленной цепью, содержащей от 2 до 12 атомов углерода, или аралкильную группу, содержащую от 7 до 20 атомов углерода и включающую необязательно замещенный арил, содержащий от 6 до 19 атомов углерода, и алкил, выбранный из групп, представляющих собой алкилы с прямой или разветвленной цепью, содержащей от 1 до 14 атомов углерода, и циклоалкилы, содержащие от 5 до 14 атомов углерода; либо галогензамещенную углеводородную группу, в которой все или несколько атомов водорода замещены атомами галогена, как, например, нонафторбутил или гептафторбутил (изомеры), хотя указанное выше не является ограничением. Алкильная группа является предпочтительной.

К примерам таких алкоксидов моноалкилолова относятся соединения алкилтриалкоксиолова и алкилтриаралкилоксиолова, такие как бутилтриметоксиолово, бутилтриэтоксиолово, бутилтрипропоксиолово (изомеры), бутилтрибутоксиолово (изомеры), бутилтрипентилоксиолово (изомеры), бутилтригексилоксиолово (изомеры), бутилтригептилоксиолово (изомеры), бутилтрибензилоксиолово, октилтриметоксиолово, октилтриэтоксиолово, октилтрипропоксиолово (изомеры), октилтрибутоксиолово (изомеры), октилтрипентилоксиолово (изомеры), октилтригексилоксиолово (изомеры), октилтригептилоксиолово (изомеры) и октилтрибензилоксиолово. Из этой группы может быть выбрано одно соединение либо использована смесь входящих в нее соединений.

Из алкоксидов моноалкилолова, соответствующих формуле (5), предпочтительным является тот, в котором группа R15 выбирается из н-бутила и н-октила, особенно предпочтительны те примеры, в которых каждая из групп R16, R17 и R18 представляет собой алкильную группу, содержащую от 1 до 6 атомов углерода. В случае, когда количество атомов углерода в группе R16, группе R17 или группе R18 невелико, может ухудшаться стабильность и текучесть жидкости при транспортировке, кроме того, в случае наличия заместителя у атома углерода, расположенного рядом с кислородом (О) группы OR16, OR17, или OR18, образованной группой R16, R17 или R18, соединение может не быть жидким, следовательно, наиболее предпочтительно, чтобы такой соседний атом углерода образовывал структуру метилена (СН2), наиболее предпочтительными примерами являются те, в которых каждая из групп R16, R17 и R18 представляет собой алкильную группу, содержащую от 4 до 6 атомов углерода, в которой атом углерода, расположенный рядом с кислородом, образует структуру метилена. К наиболее предпочтительным примерам относятся (н-бутил)-три-(н-бутокси)олово, (н-бутил)-три-(н-пентилокси)олово, (н-бутил)-трис-(3-метилбутокси)олово, (н-бутил)-три-(н-гексилокси)олово, (н-бутил)-трис-(2-этилбутокси)олово, (н-октил)-три-(н-бутокси)олово, (н-октил)-три-(н-пентилокси)олово, (н-октил)-три-(н-гексилокси)олово, (н-октил)-трис-(3-метилбутокси)олово и (н-октил)-трис-(2-этилбутокси)олово.

К примерам группы R19 в алкоксиде моноалкилолова, соответствующем формуле (6), относятся алкильные группы, а именно, алифатические углеводородные группы, включающие от 1 до 12 атомов углерода, циклоалкильные группы, а именно, алициклические углеводородные группы, включающие от 5 до 12 атомов углерода, такие как метил, этил, пропил, бутил (изомеры), пентил (изомеры), гексил (изомеры), гептил (изомеры), октил (изомеры), нонил (изомеры), децил (изомеры), ундецил (изомеры), додецил (изомеры), 2-бутенил, циклобутенил, циклобутил, циклопентил, циклогексил, циклопентил, циклопентадиенил и циклогексенил, и аралкильные группы, включающие от 7 до 20 атомов углерода, такие как бензил и фенилэтил. Кроме того, алкильная группа может включать простую эфирную связь или представлять собой галогензамещенную углеводородную группу, в которой все или несколько атомов водорода замещены атомами галогена, как, например, нонафторбутил или гептафторбутил (изомеры), хотя указанное выше не является ограничением. Алкильная группа является предпочтительной. Особенно предпочтительной является алкильная группа с прямой или разветвленной цепью, содержащей от 1 до 8 атомов углерода. Может быть использована группа с большим числом атомов углерода, чем указано выше, однако при этом может ухудшиться текучесть или снизиться производительность.

Группа R20 представляет собой алифатическую группу с прямой или разветвленной цепью, содержащей от 1 до 12 атомов углерода, циклоалкильную группу, содержащую от 5 до 12 атомов углерода, алкенильную группу с прямой или разветвленной цепью, содержащей от 2 до 12 атомов углерода, или аралкильную группу, содержащую от 7 до 20 атомов углерода и включающую необязательно замещенный арил, содержащий от 6 до 19 атомов углерода, и алкил, выбранный из групп, представляющих собой алкилы с прямой или разветвленной цепью, содержащей от 1 до 14 атомов углерода, и циклоалкилы, содержащие от 5 до 14 атомов углерода; либо галогензамещенную углеводородную группу, в которой все или несколько атомов водорода замещены атомами галогена, как, например, нонафторбутил или гептафторбутил (изомеры), хотя указанное выше не является ограничением. Алкильная группа является предпочтительной.

К примерам таких алкоксидов моноалкилолова относятся оксиды алкилалкоксиолова и оксиды алкиларалкилоксиолова, такие как оксид бутилметоксиолова, оксид бутилэтоксиолова, оксид бутилпропоксиолова (изомеры), оксид бутилбутоксиолова (изомеры), оксид бутилпентилоксиолова (изомеры), оксид бутилгексилоксиолова (изомеры), оксид бутилгептилоксиолова (изомеры), оксид бутилбензилоксиолова, оксид октилметоксиолова, оксид октилэтоксиолова, оксид октилпропоксиолова (изомеры), оксид октилбутоксиолова (изомеры), оксид октилпентилоксиолова (изомеры), оксид октилгексилоксиолова (изомеры), оксид октилгептилоксиолова (изомеры) и оксид октилбензилоксиолова. Из этой группы может быть выбрано одно соединение либо использована смесь входящих в нее соединений.

Из алкоксидов моноалкилолова, соответствующих формуле (6), предпочтительным является тот, в котором группа R19 выбирается из н-бутила и н-октила, особенно предпочтительны те примеры, в которых группа R20 представляет собой алкильную группу, содержащую от 1 до 6 атомов углерода. В случае, когда количество атомов углерода в группе R20 невелико, может ухудшаться стабильность и текучесть жидкости при транспортировке, кроме того, в случае наличия заместителя у атома углерода, расположенного рядом с кислородом (О) группы OR20, образованной группой R20, соединение может не быть жидким, следовательно, наиболее предпочтительно, чтобы такой соседний атом углерода образовывал структуру метилена (СН2), наиболее предпочтительными примерами являются те, в которых группа R20 представляет собой алкильную группу, содержащую от 4 до 6 атомов углерода, в которой атом углерода, расположенный рядом с кислородом, образует структуру метилена. К наиболее предпочтительным примерам относятся оксид (н-бутил)-(н-бутокси)олова, оксид (н-бутил)-(н-пентилокси)олова, оксид (н-бутил)-(3-метилбутокси)олова, оксид (н-бутил)-(н-гексилокси)олова, оксид (н-бутил)-(2-этилбутокси)олова, оксид (н-октил)-(н-бутокси)олова, оксид (н-октил)-(н-пентилокси)олова, оксид (н-октил)-(н-гексилокси)олова, оксид (н-октил)-(3-метилбутокси)олова и оксид (н-октил)-(2-этилбутокси)олова.

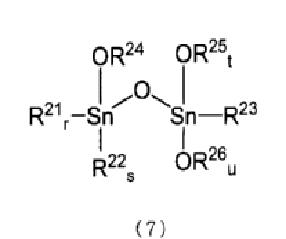

В качестве алкоксида алкилолова в рамках настоящего изобретения также может быть использован триалкилтриалкоксидистанноксан, соответствующий следующей формуле (7). Термин «триалкилтриалкоксидистанноксан», используемый в контексте настоящего изобретения, означает триалкилтриалкоксидистанноксан, соответствующий формуле (7); типичная структурная формула показана как формула (7), однако триалкилтриалкоксидистанноксан может представлять собой мономер, агрегат, мультимер или полимер:

где R21, R22 и R23 независимо означают алифатическую группу или аралкильную группу, R24, R25 и R26 независимо означают алифатическую группу или аралкильную группу, r и s являются целыми числами от 0 до 2 при r+s=2, t и u являются целыми числами от 0 до 2 при t+u=2.

К примерам каждой из групп R21, R22 и R23 в триалкилтриалкоксидистанноксане формулы (7) относятся алкильные группы, а именно, алифатические углеводородные группы, включающие от 1 до 12 атомов углерода, циклоалкильные группы, а именно, алициклические углеводородные группы, включающие от 5 до 12 атомов углерода, такие как метил, этил, пропил, бутил (изомеры), пентил (изомеры), гексил (изомеры), гептил (изомеры), октил (изомеры), нонил (изомеры), децил (изомеры), ундецил (изомеры), додецил (изомеры), 2-бутенил, циклобутенил, циклобутил, циклопентил, циклогексил, циклопентил, циклопентадиенил и циклогексенил, и аралкильные группы, включающие от 7 до 20 атомов углерода, такие как бензил и фенилэтил. Кроме того, алкильная группа может включать простую эфирную связь или представлять собой галогензамещенную углеводородную группу, в которой все или несколько атомов водорода замещены атомами галогена, как, например, нонафторбутил или гептафторбутил (изомеры), хотя указанное выше не является ограничением. Алкильная группа является предпочтительной. Особенно предпочтительной является алкильная группа с прямой или разветвленной цепью, содержащей от 1 до 8 атомов углерода. Может быть использована группа с большим числом атомов углерода, чем указано выше, однако при этом может ухудшиться текучесть или снизиться производительность. R21, R22 и R23 в формуле (7) могут быть одинаковыми или, в некоторых случаях, различными.

Каждая из R24, R25 и R26 представляет собой алифатическую группу с прямой или разветвленной цепью, содержащей от 1 до 12 атомов углерода, циклоалкильную группу, содержащую от 5 до 12 атомов углерода, алкенильную группу с прямой или разветвленной цепью, содержащей от 2 до 12 атомов углерода, или аралкильную группу, содержащую от 7 до 20 атомов углерода и включающую необязательно замещенный арил, содержащий от 6 до 19 атомов углерода, и алкил, выбранный из групп, представляющих собой алкилы с прямой или разветвленной цепью, содержащей от 1 до 14 атомов углерода, и циклоалкилы, содержащие от 5 до 14 атомов углерода; либо галогензамещенную углеводородную группу, в которой все или несколько атомов водорода замещены атомами галогена, как, например, нонафторбутил или гептафторбутил (изомеры), хотя указанное выше не является ограничением. Алкильная группа является предпочтительной. R24, R25 и R26 в формуле (7) могут быть одинаковыми или, в некоторых случаях, различными.

К примерам таких триалкилтриалкоксидистанноксанов, соответствующих формуле (7), относятся триалкилтриалкоксидистанноксаны и триалкилтриаралкилоксидистанноксаны, такие как 1,1,3-трибутил-1,3,3-триметоксидистанноксан,

1,1,3-трибутил-1,3,3-триэтоксидистанноксан,

1,1,3-трибутил-1,3,3-трипропоксидистанноксан (изомеры),

1,1,3-трибутил-1,3,3-трибутоксидистанноксан (изомеры),

1,1,3-трибутил-1,3,3-трипентилоксидистанноксан (изомеры),

1,1,3-трибутил-1,3,3-тригексилоксидистанноксан (изомеры),

1,1,3-трибутил-1,3,3-тригептилоксидистанноксан,

1,1,3-трибутил-1,3,3-трибензилоксидистанноксан,

1,1,3-триоктил-1,3,3-триметоксидистанноксан,

1,1,3-триоктил-1,1,3-триэтоксидистанноксан,

1,1,3-триоктил-1,3,3-трипропоксидистанноксан (изомеры),

1,1,3-триоктил-1,3,3-трибутоксидистанноксан (изомеры),

1,1,3-триоктил-1,3,3-трипентилоксидистанноксан (изомеры),

1,1,3-триоктил-1,3,3-тригексилоксидистанноксан (изомеры),

1,1,3-триоктил-1,3,3-тригептилоксидистанноксан (изомеры), и 1,1,3-триоктил-1,3,3-трибензилоксидистанноксан. Из этой группы может быть выбрано одно соединение либо использована смесь входящих в нее соединений.

Из триалкилтриалкоксидистанноксанов, соответствующих формуле (7), предпочтительным является тот, в котором каждая из групп R21, R22 и R23 выбирается из н-бутила и н-октила, особенно предпочтительны те примеры, в которых каждая из групп R24, R25 и R26 представляет собой алкильную группу, содержащую от 1 до 6 атомов углерода. В случае, когда количество атомов углерода в группе R24, группе R25 или группе R26 невелико, может ухудшаться стабильность и текучесть жидкости при транспортировке, кроме того, в случае наличия заместителя у атома углерода, расположенного рядом с кислородом (О) группы OR24, OR25 или OR26, образованной группой R24, R25 или R26, соединение может не быть жидким, следовательно, наиболее предпочтительно, чтобы такой соседний атом углерода образовывал структуру метилена (СН2), наиболее предпочтительными примерами являются те, в которых группы R24, R25 и R26 представляют собой алкильные группы, содержащие от 4 до 6 атомов углерода, и в которых атом углерода, расположенный рядом с кислородом, образует структуру метилена. К наиболее предпочтительным примерам относятся 1,1,3-три-(н-бутил)-1,3,3-три-(н-бутокси)-дистанноксан,

1,1,3-три-(н-бутил)-1,3,3-три-(н-пентилокси)-дистанноксан,

1,1,3-три-(н-бутил)-1,3,3-трис-(3-метилбутокси)-дистанноксан,

1,1,3-три-(н-бутил)-1,3,3-три-(н-гексилокси)-дистанноксан,

1,1,3-три-(н-бутил)-1,3,3-трис-(2-этилбутокси)-дистанноксан,

1,1,3-три-(н-октил)-1,3,3-три-(н-бутокси)-дистанноксан,

1,1,3-три-(н-октил)-1,3,3-три-(н-пентилокси)-дистанноксан,

1,1,3-три-(н-октил)-1,3,3-трис-(3-метилбутокси)-дистанноксан,

1,1,3-три-(н-октил)-1,3,3-три-(н-гексилокси)-дистанноксан,

1,1,3-три-(н-октил)-1,3,3-трис-(2-этилбутокси)-дистанноксан.

Такие алкоксиды алкилолова могут быть использованы в смеси или по отдельности, кроме того, такие алкоксиды алкилолова могут быть координированы или агрегированы друг с другом. Такие алкоксиды алкилолова легко обмениваются лигандами, и могут существовать алкоксиды алкилолова со структурой, которую трудно идентифицировать, либо алкоксиды алкилолова, которые координированы или агрегированы друг с другом иначе, чем описано выше. Отметим, что в контексте настоящего изобретения также могут быть использованы алкоксиды алкилолова, отвечающие изложенным выше условиям по алкильным группам и алкоксигруппам, но которые не могут быть идентифицированы при помощи имеющихся аналитических методик.

Далее описывается используемый в контексте настоящего изобретения комплекс алкоксида алкилолова с диоксидом углерода.

Термин «комплекс алкоксида алкилолова с диоксидом углерода», используемый в контексте настоящего изобретения, означает определенный комплекс алкоксида алкилолова с диоксидом углерода. Характерной особенностью этого определенного комплекса алкоксида алкилолова с диоксидом углерода является наличие по меньшей мере одного четырехвалентного атома олова в молекуле, в котором эти валентности обуславливают наличие связей олово-алкил, олово-карбонат и олово-кислород (включая связи олово-алкоксигруппа), причем в молекуле имеется по меньшей мере одна связь олово-алкил и по меньшей мере одна связь олово-карбонат. Отметим, однако, что атом олова может иметь координационную связь с другими молекулами вне данной молекулы, если при этом достигается цель настоящего изобретения. Примеры таких координационных связей с другой молекулой включают ассоциацию путем координации с донорным атомом спирта или между алкоксидами алкилолова или комплексом алкоксида алкилолова с диоксидом углерода, и координацию с диоксидом углерода, хотя этим примеры не ограничиваются.

Алкильная группа, участвующая в образовании указанных выше связей олово-алкил представляет собой алифатическую или аралкильную группу. Это, например, алкильные группы, представляющие собой алифатические углеводородные группы, включающие от 1 до 12 атомов углерода, и циклоалкильные группы, представляющие собой алициклические углеводородные группы, включающие от 5 до 12 атомов углерода, такие как метил, этил, пропил, бутил (изомеры), пентил (изомеры), гексил (изомеры), гептил (изомеры), октил (изомеры), нонил (изомеры), децил (изомеры), ундецил (изомеры), додецил (изомеры), 2-бутенил, циклобутенил, циклобутил, циклопентил, циклогексил, циклопентил, циклопентадиенил и циклогексенил, и аралкильные группы, включающие от 7 до 20 атомов углерода, такие как бензил и фенилэтил. Кроме того, алкильная группа может включать простую эфирную связь или представлять собой галогензамещенную углеводородную группу, в которой все или несколько атомов водорода замещены атомами галогена, как, например, нонафторбутил или гептафторбутил (изомеры), хотя указанное выше не является ограничением. Алкильная группа является предпочтительной. В случае, когда атом олова имеет множество связей с алкильными группами, алкильные группы могут быть одинаковыми или, в некоторых случаях, разными. Из перечисленных выше алкильных групп предпочтительным является выбор из н-бутила и н-октила.

Алкильная группа, образующая алкоксигруппу (группу, содержащую связь кислород-алкил) в каждой из связей олово-алкоксигруппа среди указанных выше связей олово-кислород, представляет собой алифатическую или аралкильную группу. Это, например, алифатические группы с прямой или разветвленной цепью, содержащей от 1 до 12 атомов углерода, циклоалкильные группы, содержащие от 5 до 12 атомов углерода, алкенильные группы с прямой или разветвленной цепью, содержащей от 2 до 12 атомов углерода, аралкильные группы, содержащие от 7 до 20 атомов углерода и включающие необязательно замещенный арил, содержащий от 6 до 19 атомов углерода, и алкил, выбранный из групп, представляющих собой алкилы с прямой или разветвленной цепью, содержащей от 1 до 14 атомов углерода, и циклоалкилы, содержащие от 5 до 14 атомов углерода; либо алкильная группа может представлять собой галогензамещенную углеводородную группу, в которой все или несколько атомов водорода замещены атомами галогена, как, например, нонафторбутил или гептафторбутил (изомеры), хотя указанное выше не является ограничением. Алкильная группа является предпочтительной. Особенно предпочтительной является алкильная группа, содержащая от 1 до 6 атомов углерода. В случае, когда количество атомов углерода невелико, может ухудшаться стабильность и текучесть жидкости при транспортировке, а в случае наличия заместителя у атома углерода, расположенного рядом с кислородом (О) алкоксигруппы, соединение может не быть жидким, следовательно, наиболее предпочтительно, чтобы такой соседний атом углерода образовывал структуру метилена (СН2), наиболее предпочтительными примерами алкильных групп, образующих алкоксигруппу, являются алкильные группы, содержащие от 4 до 6 атомов углерода, в которых атом углерода, расположенный рядом с кислородом, образует структуру метилена. В случае, когда с атомом олова соединено множество алкоксигрупп, алкоксигруппы могут быть одинаковыми или, в некоторых случаях, различными.

Связи олово-кислород, не являющиеся связями олово-алкоксигруппа, могут представлять собой любые связи, если эти связи не влияют на достижение цели настоящего изобретения. Предпочтительно, чтобы это были связи олово-кислород, образующие связи олово-кислород-олово.

Как указано выше, связь олово-карбонат представляет собой связь, характеризующую комплекс алкоксида алкилолова с диоксидом углерода, используемый в контексте настоящего изобретения. Каждая такая связь олово-карбонат представляет собой связь, в которой молекула диоксида углерода (СО2) размещается между атомом олова связи олово-алкоксигруппа, описанной выше (то есть связи Sn-OR), и алкоксигруппой. То есть, каждая из связей олово-карбонат представляет собой связь, изображаемую как Sn-О-СО-OR. Существование такой связи может быть подтверждено при использовании сочетания таких общеизвестных методов, как 119Sn-ЯМР, 13С-ЯМР, 1Н-ЯМР и рентгеноструктурного анализа.

Смесь в соответствии с настоящим изобретением отличается тем, что она содержит комплекс алкоксида алкилолова с диоксидом углерода. Предпочтительный комплекс алкоксида алкилолова с диоксидом углерода имеет структуру, в которой часть или все алкоксигруппы алкоксида алкилолова, который используется в контексте настоящего изобретения, как описано выше, замещены (или заменены на) описанными выше связями с карбонатом.

Далее комплекс алкоксида алкилолова с диоксидом углерода, используемый в контексте настоящего изобретения, описан более подробно на примерах. Предпочтительный комплекс алкоксида алкилолова с диоксидом углерода имеет структуру, в которой часть или все алкоксигруппы алкоксида алкилолова, который используется в контексте настоящего изобретения, как описано выше, замещены (или заменены на) описанными выше связями с карбонатом. Поэтому далее комплекс алкоксида алкилолова с диоксидом углерода будет описан через аналогию с описанными выше алкоксидами алкилолова. Отметим, что хотя существование в комплексе алкоксида алкилолова связей с диоксидом углерода может быть подтверждено при помощи указанных выше аналитических методов, структура такого комплекса сложна и, в некоторых случаях, не может быть идентифицирована известными аналитическими методами; в контексте настоящего изобретения структура комплекса алкоксида алкилолова с диоксидом углерода не ограничивается структурой, описанной в следующих ниже примерах.

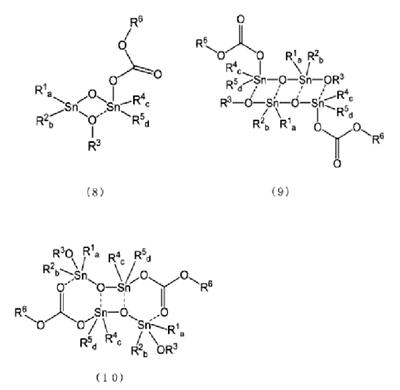

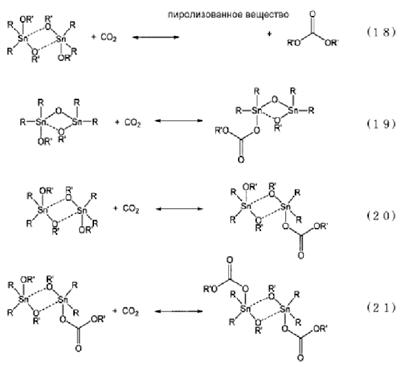

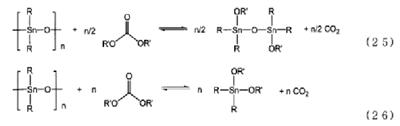

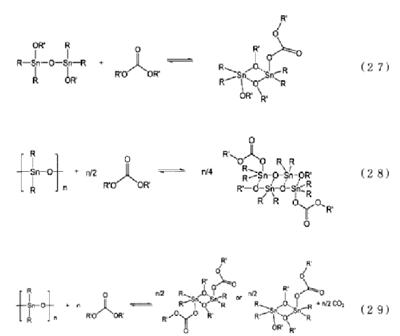

В качестве примеров комплекса с диоксидом углерода, соответствующего тетраалкилдиалкоксидистанноксану формулы (1), приведены характерные структурные формулы (8), (9) и (10), хотя комплекс с диоксидом углерода может представлять собой мономер, агрегат, мультимер или полимер:

где R1, R2, R3, R4, R5 и R6 независимо означают, соответственно, R1, R2, R3, R4, R5 и R6 в формуле (1), а а, b, c и d означают, соответственно, a, b, c и d, определенные для формулы (1).

В качестве примеров комплекса с диоксидом углерода, соответствующего диалкоксиду диалкилолова формулы (2), приведены характерные структурные формулы (11), (12) и (13), хотя комплекс с диоксидом углерода может представлять собой мономер, агрегат, мультимер или полимер:

где R7, R8, R9 и R10 независимо означают, соответственно, R7, R8, R9 и R10 в формуле (2), а е и f означают, соответственно, e и f, определенные для формулы (2).

Примеры R1, R2, R3, R4, R5,R6, R7, R8, R9 и R10 в соединениях, соответствующих формулам (8) – (13), аналогичны описанным ранее, примеры комплекса с диоксидом углерода включают соединения алкоксиалкилкарбонатдиалкилолова и соединения аралкилоксиаралкилкарбонатдиалкилолова, такие как метоксиметилкарбонатдибутилолово, этоксиэтилкарбонатдибутилолово, пропоксипропилкарбонатдибутилолово (изомеры), бутоксибутилкарбонатдибутилолово (изомеры), пентилоксипентилкарбонатдибутилолово (изомеры), гексилоксигексилкарбонатдибутилолово (изомеры), гептилоксигептилкарбонатдибутилолово (изомеры), бензилоксибензилкарбонатдибутилолово, метоксиметилкарбонатдиоктилолово, этоксиэтилкарбонатдиоктилолово, пропоксипропилкарбонатдиоктилолово (изомеры), бутоксибутилкарбонатдиоктилолово (изомеры), пентилоксипентилкарбонатдиоктилолово (изомеры), гексилоксигексилкарбонатдиоктилолово (изомеры), гептилоксигептилкарбонатдиоктилолово (изомеры), бензилоксибензилкарбонатдиоктилолово; и 1-алкокси-3-алкилкарбонат-1,1,3,3-тетраалкилдистанноксаны и 1-аралкилокси-3-аралкилкарбонат-1,1,3,3-тетраалкилдистанноксаны, такие как

1-метокси-3-метилкарбонат-1,1,3,3-тетрабутилдистанноксан,

1-этокси-3-этилкарбонат-1,1,3,3-тетрабутилдистанноксан,

1-пропокси-3-пропилкарбонат-1,1,3,3-тетрабутилдистанноксан (изомеры),

1-бутокси-3-бутилкарбонат-1,1,3,3-тетрабутилдистанноксан (изомеры),

1-пентилокси-3-пентилкарбонат-1,1,3,3-тетрабутилдистанноксан (изомеры),

1-гексилокси-3-гексилкарбонат-1,1,3,3-тетрабутилдистанноксан (изомеры),

1-гептилокси-3-гептилкарбонат-1,1,3,3-тетрабутилдистанноксан (изомеры),

1-бензилокси-3-бензилкарбонат-1,1,3,3-тетрабутилдистанноксан,

1-метокси-3-метилкарбонат-1,1,3,3-тетраоктилдистанноксан,

1-этокси-3-этилкарбонат-1,1,3,3-тетраоктилдистанноксан,

1-пропокси-3-пропилкарбонат-1,1,3,3-тетраоктилдистанноксан (изомеры),

1-бутокси-3-бутилкарбонат-1,1,3,3-тетраоктилдистанноксан (изомеры),

1-пентилокси-3-пентилкарбонат-1,1,3,3-тетраоктилдистанноксан (изомеры),

1-гексилокси-3-гексилкарбонат-1,1,3,3-тетраоктилдистанноксан (изомеры),

1-гептилокси-3-гептилкарбонат-1,1,3,3-тетраоктилдистанноксан (изомеры) и

1-бензилокси-3-бензилкарбонат-1,1,3,3-тетраоктилдистанноксан. Из этой группы может быть выбрано одно соединение либо использована смесь входящих в нее соединений.

Из комплексов с диоксидом углерода, соответствующих формулам (8)-(13), предпочтительными являются те, в которых каждая из групп R1, R2, R4, R5, R7 и R8 выбирается из н-бутила и н-октила, особенно предпочтительны те примеры, в которых каждая из групп R3, R6, R9 и R10 представляет собой алкильную группу, содержащую от 1 до 6 атомов углерода. В случае, когда количество атомов углерода в группе R3, группе R6, группе R9 или группе R10 невелико, может ухудшаться стабильность и текучесть жидкости при транспортировке, а в случае наличия заместителя у атома углерода, расположенного рядом с кислородом (О) группы OR3, OR6, OR9 или OR10, образованной группой R3, R6, R9 или R10, соединение может не быть жидким, следовательно, наиболее предпочтительно, чтобы такой соседний атом углерода образовывал структуру метилена (СН2), наиболее предпочтительными примерами являются те, в которых группа R3, группа R6, группа R9 и группа R10 представляют собой алкильные группы, содержащие от 4 до 6 атомов углерода, и в которых атом углерода, расположенный рядом с кислородом, образует структуру метилена. К наиболее предпочтительным примерам относятся

(н-бутокси)-(н-бутилкарбонат)-ди-н-бутилолово,

(3-метилбутокси)-(3-метилбутилкарбонат)-ди-н-бутилолово,

(н-пентилокси)-(н-пентилкарбонат)-ди-н-бутилолово,

(н-гексилокси)-(н-гексилкарбонат)-ди-н-бутилолово,

(2-этилбутокси)-(2-этилбутилкарбонат)-ди-н-бутилолово,

(н-гептилокси)-(н-гептилкарбонат)-ди-н-бутилолово,

(н-бутокси)-(н-бутилкарбонат)-ди-н-октилолово,

(3-метоксибутокси)-(3-метилбутилкарбонат)-ди-н-октилолово,

(н-пентилокси)-(н-пентилкарбонат)-ди-н-октилолово,

(н-гексилокси)-(н-гексилкарбонат)-ди-н-октилолово,

(2-этилбутокси)-(2-этилбутилкарбонат)-ди-н-октилолово,

(н-гептилокси)-(н-гептилкарбонат)-ди-н-октилолово,

1-(н-бутокси)-3-(н-бутилкарбонат)-1,1,3,3-тетра-н-бутилдистанноксан,

1-(3-метилбутокси)-3-(3-метилбутилкарбонат)-1,1,3,3-тетра-н-бутилдистанноксан,

1-(н-пентилокси)-3-(н-пентилкарбонат)-1,1,3,3-тетра-н-бутилдистанноксан,

1-(н-гексилокси)-3-(н-гексилкарбонат)-1,1,3,3-тетра-н-бутилдистанноксан,

1-(2-этилбутокси)-3-(2-этилбутилкарбонат)-1,1,3,3-тетра-н-бутилдистанноксан,

1-(н-бутокси)-3-(н-бутилкарбонат)-1,1,3,3-тетра-н-октилдистанноксан,

1-(3-метилбутокси)-3-(3-метилбутилкарбонат)-1,1,3,3-тетра-н-октилдистанноксан,

1-(н-пентилокси)-3-(н-пентилкарбонат)-1,1,3,3-тетра-н-октилдистанноксан,

1-(н-гексилокси)-3-(н-гексилкарбонат)-1,1,3,3-тетра-н-октилдистанноксан,

1-(2-этилбутокси)-3-(2-этилбутилкарбонат)-1,1,3,3-тетра-н-октилдистанноксан. Эти соединения могут иметь форму мономера или агрегата.

Предпочтительными примерами комплекса алкоксида алкилолова с диоксидом углерода в контексте настоящего изобретения являются описанные выше комплексы диалкоксидов диалкилолова с диоксидом углерода и комплексы тетраалкилдиалкоксидистанноксанов с диоксидом углерода, хотя комплекс алкоксида алкилолова с диоксидом углерода может также содержать комплекс алкоксида алкилолова с диоксидом углерода, соответствующий формулам (4)-(7).

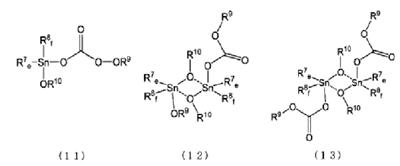

Пример комплекса алкоксида триалкилолова, соответствующего формуле (4), с диоксидом углерода представлен следующей формулой (14):

где R11, R12, R13 и R14 означают, соответственно, R11, R12, R13 и R14 в формуле (4), а i, j и k означают, соответственно, i, j и k, определенные для формулы (4).

Примеры R11, R12, R13 и R14 в соединениях, соответствующих формуле (4), аналогичны описанным ранее, примеры комплекса с диоксидом углерода включают соединения триалкилалкилкарбонатолова и соединения триалкиларалкилкарбонатолова, такие как трибутилметилкарбонатолово, трибутилэтилкарбонатолово, трибутилпропилкарбонатолово (изомеры), трибутилбутилкарбонатолово (изомеры), трибутилпентилкарбонатолово (изомеры), трибутилгексилкарбонатолово (изомеры), трибутилгептилкарбонатолово, трибутилбензилкарбонатолово, триоктилметилкарбонатолово, триоктилэтилкарбонатолово, триоктилпропилкарбонатолово (изомеры), триоктилбутилкарбонатолово (изомеры), триоктилпентилкарбонатолово (изомеры), триоктилгексилкарбонатолово (изомеры), триоктилгептилкарбонатолово (изомеры) и триоктилбензилкарбонатолово. Из этой группы может быть выбрано одно соединение либо использована смесь входящих в нее соединений.

Из комплексов алкоксидов триалкилолова с диоксидом углерода, соответствующих формуле (14), предпочтительными являются те, в которых каждая из групп R11, R12 и R13 выбирается из н-бутила и н-октила, особенно предпочтительны те примеры, в которых группа R14 представляет собой алкильную группу, содержащую от 1 до 6 атомов углерода. В случае, когда количество атомов углерода в группе R14 невелико, может ухудшаться стабильность и текучесть жидкости при транспортировке, а в случае наличия заместителя у атома углерода, расположенного рядом с кислородом (О) группы OR14, образованной группой R14, соединение может не быть жидким, следовательно, наиболее предпочтительно, чтобы такой соседний атом углерода образовывал структуру метилена (СН2), наиболее предпочтительными примерами являются те, в которых группа R14 представляет собой алкильную группу, содержащую от 4 до 6 атомов углерода, и в которой атом углерода, расположенный рядом с кислородом, образует структуру метилена. К наиболее предпочтительным примерам относятся три-(н-бутил)-(н-бутилкарбонат)олово, три-(н-бутил)-(н-пентилкарбонат)олово, три-(н-бутил)-(3-метилбутилкарбонат)олово, три-(н-бутил)-(н-гексилкарбонат)олово, три-(н-бутил)-(2-этилбутилкарбонат)олово, три-(н-октил)-(н-бутилкарбонат)олово, три-(н-октил)-(н-пентилкарбонат)олово, три-(н-октил)-(н-гексилкарбонат)олово, три-(н-октил)-(3-метилбутилкарбонат)олово и три-(н-октил)-(2-этилбутилкарбонат)олово.