|

|

(21), (22) Заявка: 2009109121/28, 13.03.2009

(24) Дата начала отсчета срока действия патента:

13.03.2009

(46) Опубликовано: 20.05.2010

(56) Список документов, цитированных в отчете о

поиске:

RU 2294531 C1, 27.02.2007. SU 1809370 A1, 15.04.1993. RU 2000111691 A, 20.04.2002. SU 1067415 A1, 15.01.1984. SU 1436025 A1, 07.11.1988.

Адрес для переписки:

107140, Москва, ул.В. Красносельская, 10, корп.7а, кв.164, А.П. Кондратову

|

(72) Автор(ы):

Кондратов Александр Петрович (RU),

Божко Николай Николаевич (RU),

Баблюк Евгений Борисович (RU),

Дрыга Марина Андреевна (RU),

Ерофеева Анна Вячеславовна (RU)

(73) Патентообладатель(и):

Государственное образовательное учреждение высшего профессионального образования Московский государственный университет печати (RU)

|

(54) СПОСОБ ОЦЕНКИ ПРОЧНОСТИ СОЕДИНЕНИЯ ТРАФАРЕТНЫХ КРАСОК И ПОКРЫТИЙ С ЗАПЕЧАТЫВАЕМЫМИ МАТЕРИАЛАМИ

(57) Реферат:

Изобретение относится к области исследования материалов механическими способами, а именно к устройствам для определения адгезионных характеристик неметаллических лакокрасочных покрытий. Технический результат направлен на увеличение достоверности результатов измерения адгезионных сил. Способ оценки прочности соединения трафаретных красок, лаков или иных покрытий с запечатываемыми материалами путем отрыва приклеенного штифта с измерением силы отрыва включает вырезание образца материала с покрытием, подготовку поверхности штифта, нанесение слоя клея на штифт, наклеивание штифта на покрытие образца материала, укладку образца на эластичный декель, расположенный на жесткой пластине и нанизывание матрицы с отверстием на штифт при соблюдении соосности цилиндрического штифта и цилиндрического отверстия в матрице с последующей фиксацией сборки резьбовым соединением матрицы и жесткой пластины. При этом, после наклеивания штифта на покрытие отделяют часть покрытия, расположенного под штифтом, от покрытия, находящегося на образце. 4 з.п. ф-лы, 5 ил.

Область техники, к которой относится предложение

Предложение относится к области исследования материалов механическими способами, а более конкретно к устройствам для определения адгезионных характеристик неметаллических лакокрасочных покрытий. Изобретение может быть использовано на полиграфических и иных предприятиях для в количественной оценки прочности закрепления полимерных покрытий, лаков, печатной, трафаретной или иной краски на гибких запечатываемых материалах.

Уровень техники

Известно «устройство – испытательный образец» для определения адгезии покрытий, содержащее матрицу с конусным отверстием, вставленный в это отверстие заподлицо с рабочей поверхностью матрицы штифт и покрытие, нанесенное на рабочую поверхность матрицы и торец штифта одновременно (слитно), причем соотношение малого диаметра отверстия и толщины покрытия составляет 1,0÷2,0. В известном устройстве реализуется схема испытания покрытия на «чистый отрыв» от подложки в нормальном направлении без изгибающих и срезающих составляющих в фиксируемом усилии отрыва (авт. свид. СССР 180937051, МПК G01N 19/04, опублик. 1993 г.).

Известны также способ измерения прочности сцепления покрытия с подложкой и устройство для ее определения, состоящее из матрицы с конусным отверстием и вставленного заподлицо в это отверстие штифта. Способ заключается в нанесении исследуемого покрытия на рабочую поверхность матрицы и торец штифта одновременно (слитно), с последующим наклеиванием накидной гайки на покрытие, и разрывом в нормальном направлении с постоянной скоростью гайки и штифта, соединенных слоями клея и покрытия (пат. РФ 2294531, МПК G01N 19/04, опублик. 27.02.2007 г.). Устройство позволяет повысить точность измерений по сравнению с другими известными устройствами, но одновременно с измерением адгезионных сил измеряет прочность материала покрытия «на срез».

6. 2006. С.52-55). 6. 2006. С.52-55).

Недостатком известных способов и устройств является недостоверность измерений адгезионных сил при испытании достаточно толстых или прочных покрытий, полученных из полимерных лакокрасочных (ЛК) материалов, вследствие значительного вклада в измеряемую величину когезионной прочности материала покрытия «на растяжение вдоль слоя» и/или «на срез поперек слоя», а также невозможность использования известных способов для оценки прочности закрепления печатной краски и иных неметаллических покрытий на гибких запечатываемых материалах (пленках, клеенках, фольге и т.п.).

Сущность предложения

Решаемой технической задачей является:

– увеличение достоверности результатов измерения адгезионных сил,

– расширение области применения способа за счет использования в оценке прочности закрепления на гибких запечатываемых материалах покрытий, лаковых слоев или слоев печатной краски.

Поставленная задача решается тем, что в известном способе оценки прочности соединения трафаретных красок, лаков или иных покрытий с запечатываемыми материалами, включающем приклеивание штифта на образец материала с покрытием, укладку образца на эластичный декель, расположенный на жесткой пластине и нанизывание стальной матрицы с отверстием на штифт при соблюдении соосности цилиндрического штифта и цилиндрического отверстия в матрице, согласно предложению образец материала с покрытием дополнительно наклеивают на эластичный декель или жесткую пластину, а после приклеивания штифта на покрытие отделяют часть покрытия, расположенного под штифтом, от покрытия, находящегося на образце. Отделяют часть покрытия, расположенного под штифтом, от покрытия, находящегося на образце, осторожным «процарапыванием» покрытия любым острым и тонким предметом, например изогнутой иглой или стальной проволокой, исключая прикосновение к штифту. В случае достаточно толстых покрытий и прочных подложек на штифт надевают трубчатое «химическое» сверло и путем прижатия и вращения сверла соосно штифту отрезают часть покрытия, расположенного под штифтом, от покрытия находящегося на образце.

Поставленная задача решается также тем, что для приклеивания штифта к покрытию используют двухсторонний скотч, вырезанный в форме диска с диаметром, равным диаметру штифта. Возможно также использование для приклеивания штифта к покрытию пропитанных клеем и вырезанных в форме диска с диаметром равным диаметру штифта фильтровальной бумаги или иного нетканого материала.

Поставленная задача решается также тем, что эластичный декель не используют, образец материала с покрытием приклеивают к пластине полиуретановым клеем или двухсторонним скотчем.

Предложение иллюстрируется примером практического осуществления способа и принципиальной схемой устройства, фиксирующего образец на испытательном стенде с вариантом режущего инструмента, используемых для реализации способа определения адгезионной прочности покрытий.

Фиг.1. Схема осуществления способа. Операция приклеивания штифта.

1 – штифт; 2 – запечатанный материал (пленка); 3 – покрытие или слой краски на запечатанном материале; 6 – слой клея; 10 – эластичный декель; 19 – вспомогательные средства монтажа(штатив с держателем).

Фиг.2. Схема осуществления способа. Операция обрезки рабочей зоны покрытия под штифтом трубчатым сверлом.

1 – штифт; 2 – запечатанный материал (пленка); 3 – покрытие или слой краски; 6 – слой клея; 15 – трубчатое сверло.

Фиг.3. Схема образца, подготовленного к испытаниям на отрыв 4 – часть покрытия или слоя краски под штифтом после отделения от остальной части.

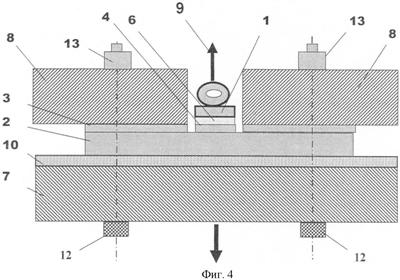

Фиг.4. Схема устройства в сборке для испытаний образца на отрыв покрытия в режиме постоянной скорости перемещении штифта относительно матрицы (отрыв в динамике).

1 – штифт с отверстием под гибкую тягу; 2 – образец, запечатанный материал (пленка с односторонним покрытием); 3 – покрытие или слой краски на образце; 4 – часть покрытия или слоя краски под штифтом: 6 – слой клея; 7 – жесткая (металлическая) пластина; 8 – матрица с отверстием под штифт; 9 – гибкая тяга; 10 – эластичный декель; 12 – болты; 13 – гайки с маховиками («барашки»)

Фиг.5. Схема устройства в сборке для испытаний образца на отрыв покрытия под действием постоянной нагрузки (отрыв в статике).

9 – гибкая тяга; 16 – неподвижное крепление в верхнем зажиме штатива; 17 – платформа для груза;

Пример 1. Подготовку образца к испытаниям производят следующим образом. Из типографского оттиска, полимерного изделия равномерно запечатанного краской или покрытого лаком вырезают образцы размером 15×50 мм.

Поверхность штифта очищают плоским шлифовальным кругом, обезжиривают этиловым спиртом и покрывают цианакрилатным клеем. Штифт закрепляют в вертикальном штативе, на предметный стол под штифт укладывают эластичный декель и образец материала с покрытием испытуемой (запечатанной) стороной вверх. Производят вертикальный прижим штифта со слоем клея к покрытию и выдержку под давлением до полного отверждения клея (50÷70 с).

Штифт с приклеенным образцом и декелем снимают с прижимного устройства и укладывают на нижнюю металлическую пластину. Прорубают (прокалывают) отверстия для стяжек. Поверх всей сборки на штифт надевают металлическую (стальную) матрицу с отверстием в центре и двумя отверстиями для стяжек. Диаметр центрального отверстия в матрице больше, чем диаметр штифта, на 3 мм. После укладки матрицы проводят визуальное центрирование штифта в отверстии путем перемещения матрицы в горизонтальной плоскости. Вставляют болты и осуществляют фиксацию устройства в сборке. После центрирования и фиксации сборки в отверстие матрицы на штифт опускают трубчатое сверло до соприкосновения режущей кромки сверла с покрытием. Вращением сверла отрезают часть покрытия, находящегося под штифтом, от остальной его части под матрицей. Сверло удаляют, и устройство в сборке присоединяют к динамометру или разрывной машине для растяжения с постоянной скоростью.

Пример 2. Подготовку образца к испытаниям и отрыв штифта производят по примеру 1, но эластичный декель не используют, образец материала с покрытием приклеивают к пластине полиуретановым клеем или двухсторонним скотчем, а отделение части покрытия, расположенного под штифтом, от покрытия, находящегося на образце, осуществляют процарапыванием изогнутой иглой.

Пример 3. Подготовку образца к испытаниям и отрыв штифта производят по примеру 2, но для фиксации приклеенного образца стальную матрицу и стяжку деталей сборки резьбовым соединением не используют.

Пример 4. Подготовку образца к испытаниям и отрыв штифта производят по примеру 1, но при испытании прочности адгезионного контакта на растяжение устройство в сборке переворачивают, жесткую пластину фиксируют в неподвижном зажиме штатива, а к штифту прикрепляют платформу с грузом. Постепенно увеличивая массу груза на платформе, определяют усилие отрыва покрытия от подложки «в статике», соответствующее адгезионной прочности покрытия.

Формула изобретения

1. Способ оценки прочности соединения трафаретных красок, лаков или иных покрытий с запечатываемыми материалами путем отрыва приклеенного штифта с измерением силы отрыва, включающий вырезание образца материала с покрытием, подготовку поверхности штифта, нанесение слоя клея на штифт, наклеивание штифта на покрытие образца материала, укладку образца на эластичный декель, расположенный на жесткой пластине, и нанизывание матрицы с отверстием на штифт при соблюдении соосности цилиндрического штифта и цилиндрического отверстия в матрице с последующей фиксацией сборки резьбовым соединением матрицы и жесткой пластины, отличающееся тем, что после наклеивания штифта на покрытие отделяют часть покрытия, расположенного под штифтом, от покрытия, находящегося на образце.

2. Способ оценки прочности соединения трафаретных красок, лаков или иных покрытий с запечатываемыми материалами по п.1, отличающийся тем, что укладку образца на эластичный декель или жесткую пластину совмещают с его дополнительной фиксацией приклеиванием.

3. Способ оценки прочности соединения трафаретных красок, лаков или иных покрытий с запечатываемыми материалами по п.1, отличающийся тем, что отделяют часть покрытия, расположенного под штифтом, от покрытия, находящегося на образце путем процарапывания острым предметом.

4. Способ оценки прочности соединения трафаретных красок, лаков или иных покрытий с запечатываемыми материалами по п.1, отличающийся тем, что отделяют часть покрытия, расположенного под штифтом, от покрытия, находящегося на образце, посредством вращения трубчатого сверла, одеваемого на наклеенный штифт.

5. Способ оценки прочности соединения трафаретных красок, лаков или иных покрытий с запечатываемыми материалами по любому из пп.1, 2, отличающийся тем, что отделяют часть покрытия, расположенного под штифтом, от покрытия, находящегося на образце, процарапыванием острым предметом или посредством вращения трубчатого сверла, одеваемого на наклеенный штифт после завершения сборки и соединения матрицы с металлической пластиной.

РИСУНКИ

|

|