|

|

(21), (22) Заявка: 2008143039/28, 29.10.2008

(24) Дата начала отсчета срока действия патента:

29.10.2008

(46) Опубликовано: 27.04.2010

(56) Список документов, цитированных в отчете о

поиске:

RU 2204129 C2, 10.05.2003. RU 2133032 C1, 10.07.1999. RU 2118816 C1, 10.09.1998. SU 1820310 A1, 07.06.1993.

Адрес для переписки:

664074, г.Иркутск, ул. Чернышевского, 15, ИрГУПС, Патентно-лицензионный отдел, О.В. Видякиной

|

(72) Автор(ы):

Степанов Александр Петрович (RU),

Степанов Максим Александрович (RU),

Милованов Алексей Игоревич (RU),

Саломатов Владимир Николаевич (RU),

Лопатин Михаил Васильевич (RU)

(73) Патентообладатель(и):

Государственное образовательное учреждение высшего профессионального образования Иркутский государственный университет путей сообщения (ИрГУПС (ИрИИТ)) (RU)

|

(54) СПОСОБ МАГНИТНОЙ ДЕФЕКТОСКОПИИ

(57) Реферат:

Способ магнитной дефектоскопии изделий, изготовленных из однородного ферромагнитного материала, имеющих простую симметричную форму, и длинномерных изделий, обладающих постоянным поперечным сечением профиля по всей длине. Способ согласно изобретению заключается в том, прикладывают внешнее магнитное поле для намагничивания изделия вдоль его одной из осей симметрии или вдоль оси симметрии сечения профиля протяженного изделия в целях создания двух явно выраженных магнитных полюсов; по отклонению линии нуля напряженности магнитного поля от следа плоскости на образце, перпендикулярной оси симметрии образца в каждом сечении и содержащей продольную ось изделия, проходящую через центры тяжести его сечений, судят о дефекте изделия; оценка степени значимости дефекта осуществляется путем сравнения зарегистрированного отклонения с нормируемым для данного изделия значением или с характеристикой эталонного образца. Изобретение позволяет оперативно выполнять процесс дефектоскопии с помощью мобильных технических средств и средств автоматизации. 3 ил.

Предлагаемое изобретение относится к области магнитной дефектоскопии в промышленности и на транспорте, в частности, может быть использовано в дефектоскопии при производстве и эксплуатации рельсов, металлических профилей, осей и других деталей с сечением простой симметричной конфигурации.

Известна практика применения магнитной дефектоскопии для ферромагнитных изделий, осуществляемой с использованием ферромагнитных порошков и суспензий, применение которых ограничены значениями габаритных размеров изделий и резко возрастающей трудоемкостью и стоимостью выполнения технологического процесса дефектоскопии при увеличении этих размеров [1]. Известны методы магнитной дефектоскопии, использующие сканирование всей поверхности изделий с помощью магнитометров или других соответствующих приборов [2], что не всегда эффективно при большом потоке проверяемых изделий со значительной проверяемой площадью. На практике существует широкий круг изделий, для которых есть возможность ускорить процедуру магнитной дефектоскопии, сделать ее более мобильной, удешевить и автоматизировать.

Предлагаемый способ решает задачу дефектоскопии деталей, изготовленных из ферромагнитного однородного материала, имеющих симметричную форму сечений профилей, центры тяжести которых лежат на продольной оси изделия (например, рельс), при этом в теле изделия может быть указана содержащая эту ось плоскость (далее – плоскость отсчета), след которой в каждом поперечном сечении перпендикулярен оси симметрии профиля. Для изделий с простой геометрической формой сечения (круг, квадрат, прямоугольник) ось симметрии профиля и след плоскости отсчета в сечении взаимозаменяемы.

Поставленная задача решается тем, что намагничивание изделий осуществляют с последовательным образованием двух явно выраженных полюсов магнитного поля на оси симметрии профилей сечений по всей длине исследуемого образца. В этом случае линия нуля напряженности магнитного поля перемещается в плоскости отсчета. Наличие дефектов в исследуемом образце, вызванных неоднородностью материала (например, раковина) или нарушением формы профиля, заложенными при изготовлении изделия или возникшими в процессе эксплуатации, обуславливает появление местной магнитной аномалии, значение которой выражается величиной отклонения линии нуля напряженности магнитного поля от плоскости отсчета. Оценка степени значимости дефекта осуществляется путем сравнения зарегистрированного отклонения с нормируемым для данного изделия значением или с характеристикой эталонного образца.

Реализуется предлагаемый способ на практике следующим образом. Намагничивание исследуемого объекта осуществляется с образованием двух ярко выраженных магнитных полюсов на выбранной оси симметрии профиля сечения для проведения данного процесса дефектоскопии. Разрешающей способностью магнитометра, привлекаемого к дефектоскопии, определяется потребная степень намагничивания или остаточная напряженность магнитного поля. Длина участка намагничивания объекта дефектоскопии выбирается таким образом, чтобы в зоне работы датчика магнитометра было получено достаточно сильное однородное магнитное поле, отвечающее чувствительности средств измерения. Датчик магнитометра перемещают вдоль боковой поверхности объекта дефектоскопии по следу плоскости отсчета на образце. По показаниям магнитометра определяют положение линии нуля напряженности магнитного поля изделия, которая при отсутствии дефектов формы сечения и зон местной неоднородности материала (раковин) лежит в плоскости отсчета. Наличие дефектов в сечениях объекта дефектоскопии регистрируется по изменению показаний магнитометра при отклонении линии нуля напряженности магнитного поля от следа плоскости отсчета. Шкала показаний магнитометра предварительно тарируется по наличию характерных дефектов в опытных образцах объектов дефектоскопии, в соответствии с отвечающими этим дефектам значениями отклонений линии нуля напряженности магнитного поля от следа плоскости отсчета. Значение регистрируемой аномалии оценивается в сравнении с нормируемой или характеристиками эталонного образца.

Относительное перемещение датчика магнитометра и объекта дефектоскопии может быть обеспечено при фиксированном положении того или другого, что определяется условиями осуществления технологического процесса: прежде всего, соотношением габаритных размеров объектов и средств дефектоскопии и условиями обеспечения относительного перемещения.

Технический результат реализации предлагаемого способа заключается в возможности обеспечения им оперативного выполнения процесса дефектоскопии с помощью мобильных технических средств и средств автоматизации.

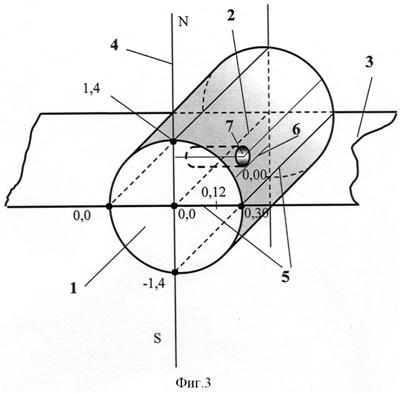

Предлагаемый способ был проверен на стальных образцах, не подвергнутых обработке изменяющей однородность доменных структур по объему образца, в том числе и с искусственным дефектом. На фиг.1 показано магнитное поле пластины толщиной 10 мм, вырезанной по сечению рельса, пластина намагничена постоянным магнитом вдоль большей оси симметрии пластины. Измерения с помощью магнитометра дефектоскопического МФ-23 ИМ показали совпадение нулевой линии напряженности (индукции) магнитного поля образца с геометрической осью центра тяжести площади фигуры образца и с ее физической горизонтальной линией центра тяжести (линии показаны на фигуре в виде одной линии), т.е. они совпадают со следом плоскости отсчета. Пластина не имеет дефектов. Стальной пруток (марка 40ХН) с диаметром сечения 70 мм и длиной 1500 мм был намагничен поперечным однородным магнитным полем вдоль вертикальной оси сечения образца с помощью постоянного магнита (система намагничивающая МСН14). На фиг.2 показано совпадение нулевой линии напряженности магнитного поля образца с геометрической осью центра тяжести площади фигуры сечения, с физической линией центра тяжести сечения образца и с продолжением этой линии вдоль образца в зоне однородного намагничивания прутка, т.е. также совпадает со следом плоскости отсчета на образце. В этом же образце был сделан искусственный дефект с помощью сверла размером: диаметр 5 мм, длина 25 мм, как показано на фиг.3. Затем образец был намагничен, как и в предыдущем случае. Измерения остаточной индукции показали, что линия нулевой напряженности (индукции) на боковой поверхности образца поднялась выше почти на 10 мм от его продольного следа плоскости отсчета (боковой линии симметрии). На фиг.1 и 2 на осях симметрии в некоторых характерных точках указанны значения индукции в мТл.

Фиг.1. Магнитное поле пластины, вырезанной по сечению рельса.

Фиг.2. Образец без дефекта. Остаточная индукция показана в мТл.

Фиг.3. Образец с искусственным дефектом. Остаточная индукция показана в мТл.

Обозначения на фигурах:

1 – опытный образец;

2 – продольная ось образца;

3 – плоскость отсчета;

4 – ось симметрии в поперечном сечении образца;

5 – след плоскости отсчета на образце;

6 – линия нуля напряженности магнитного поля;

7 – имитация дефекта (раковина).

Источники информации

1. Неразрушающий контроль: Справочник в 8 т. / Под общ. ред. В.В.Клюева. Т.4: В 3 кн. Кн.1. В.А.Анисимов, Б.И.Каторгин, А.Н.Куценко и др. Акустическая тензометрия. Кн. 2. Г.С.Шелихов. Магнитопорошковый метод контроля. Кн. 3. М.В. Филинов. Капиллярный контроль. – 2-е изд., испр. – М.: Машиностроение, 2006. – 736 с., ил.

2. Неразрушающий контроль: Справочник в 8 т./ Под общ. ред. В.В.Клюева. Т.6: В 3 кн. Кн.1. В.В.Клюев, В.Ф.Мужицкий, Э.С.Горкунов, В.Е.Щербинин. Магнитные методы контроля. Кн. 2. В.Н.Филинов, А.А.Кеткович, М.В.Филинов. Оптический контроль. Кн.3. В.И.Матвеев. Радиоволновой контроль. – 2-е изд. испр. – М.: Машиностроение, 2006. – 848 с., ил.

Формула изобретения

Способ магнитной дефектоскопии, использующий внешнее магнитное поле для намагничивания изделий, изготовленных из однородного ферромагнитного материала и имеющих симметричную форму профилей сечений, заключающийся в определении дефектов, вызванных неоднородностью материала или нарушением формы профиля, заложенными при изготовлении изделия или возникшими в процессе эксплуатации, отличающийся тем, что намагничивание изделий осуществляют с последовательным образованием двух явно выраженных полюсов магнитного поля на оси симметрии профилей сечений по всей длине исследуемого образца; по величине и месторасположению магнитных аномалий, регистрируемых при отклонении линии нуля напряженности магнитного поля от следа плоскости на образце, перпендикулярной оси симметрии образца в каждом сечении и содержащей продольную ось изделия, проходящую через центры тяжести его сечений, судят о дефекте изделия; оценка степени значимости дефекта осуществляется путем сравнения зарегистрированного отклонения с нормируемым для данного изделия значением или с характеристикой эталонного образца.

РИСУНКИ

|

|