|

|

(21), (22) Заявка: 2006141651/04, 25.04.2005

(24) Дата начала отсчета срока действия патента:

25.04.2005

(30) Конвенционный приоритет:

26.04.2004 DE 102004020524.8

13.07.2004 US 60/587,533

(43) Дата публикации заявки: 10.06.2008

(46) Опубликовано: 20.04.2010

(56) Список документов, цитированных в отчете о

поиске:

WO 99/50318, 07.10.1999. Химическая энциклопедия. – М., 1998, т.4, с.45, к.81-82. WO 2004/028388 A1, 08.04.2004.

(85) Дата перевода заявки PCT на национальную фазу:

27.11.2006

(86) Заявка PCT:

EP 2005/004406 20050425

(87) Публикация PCT:

WO 2005/103095 20051103

Адрес для переписки:

129090, Москва, ул. Б.Спасская, 25, стр.3, ООО “Юридическая фирма Городисский и Партнеры”, пат.пов. Е.Е.Назиной

|

(72) Автор(ы):

КИПКЕ Дженнифер (DE),

МИХАН Шахрам (DE),

КАРЕР Райнер (DE),

ЛИЛГЕ Дитер (DE)

(73) Патентообладатель(и):

БАЗЕЛЛЬ ПОЛИОЛЕФИНЕ ГМБХ (DE)

|

(54) ПОЛИЭТИЛЕН И КАТАЛИТИЧЕСКАЯ КОМПОЗИЦИЯ ДЛЯ ЕГО ПОЛУЧЕНИЯ

(57) Реферат:

Изобретение относится к способу получения полиолефина, а именно к способу получения полиэтилена. Полиэтилен представляет собой сополимеры этилена с 1-алкенами. Также изобретение относится к каталитическим системам получения полиэтилена. Каталитическая система представляет собой смесь металлоценов: гафноцена и комплекса на основе железа, активирующего соединения и носителя. Также изобретение относится к пленкам, полученным из полиэтилена, и пакетам из этих пленок. Каталитическая система в соответствии с изобретением позволяет получить полиэтилен с заданным молекулярно-массовым распределением в одном реакторе. 6 н. и 10 з.п. ф-лы, 3 табл.

Настоящее изобретение относится к новому виду полиэтилена, к каталитической композиции и к способу его получения, а также к волокнам, формованным изделиям, пленкам или полимерным смесям, в которых присутствует указанный полиэтилен.

К механической прочности пленок, включающих полиэтилен, предъявляются постоянно возрастающие требования. В частности, требуются изделия, обладающие высоким сопротивлением растрескиванию при напряжениях, ударной прочностью и жесткостью, которые особенно подходят для получения пленок для упаковки пищевых продуктов. Необходимое условие наличия одновременно хорошего сопротивления растрескиванию при напряжении и прочности выполнить нелегко, поскольку они противоположны друг другу. Тогда как жесткость возрастает при возрастании плотности полиэтилена, сопротивление растрескиванию при напряжении снижается при повышении плотности.

Образование трещин при напряжении в пластиках является физико-химическим процессом, который не изменяет молекул полимера. Оно вызывается, помимо прочего, постепенным размягчением или расплетением соединяющихся молекулярных цепей. Образование трещин при напряжении протекает менее легко при более высоком значении средней молекулярной массы, более широком молекулярно-массовом распределении и более высокой степени разветвленности молекул, то есть меньших плотностях. Оно протекает труднее при большей длине самих боковых цепей. Поверхностно-активные вещества, в частности мыла, и термическая нагрузка ускоряют растрескивание при напряжении. С другой стороны, при повышении плотности ухудшаются оптические свойства, такие как прозрачность.

Свойства бимодальных полиэтиленов зависят, во-первых, от свойств присутствующих компонентов. Во-вторых, особое влияние на механические свойства полиэтилена оказывает качество смешения высокомолекулярного компонента и низкомолекулярного компонента. Низкое качество смешения приводит, помимо прочего, к низкому сопротивлению растрескиванию при напряжении и неблагоприятному влиянию на медленное изменение свойств напорных трубопроводов, изготовленных из полиэтиленовых смесей.

Было обнаружено, что для изготовления полых тел и напорных трубопроводов выгодно использовать смеси высокомолекулярного сополимера этилена низкой плотности и низкомолекулярного гомополимера этилена высокой плотности, которые обладают хорошими сопротивлениями растрескиванию при напряжении, как описано, например, в публикации L. L. Böhm et al., Adv. Mater. 4, 234 – 238 (1992). Аналогичные полиэтиленовые смеси описаны в публикациях EP-A-100843, EP-A533154, EP-A533155, EP-A533156, EP-A533160, а также в Патенте США  5350807. 5350807.

Такие бимодальные полиэтиленовые смеси зачастую производят с использованием каскадов реакторов, т.е. два или несколько реакторов полимеризации соединяют, и полимеризация низкомолекулярного компонента протекает в одном реакторе, а полимеризация высокомолекулярного компонента происходит в следующем (см., например, публикацию M. Rätzsch, W. NeiBI “Bimodale Polymerwerkstoffe auf der Basis von PP und PE” in “Aufbereiten von Polymeren mit neuartigen Eigenschaften”, pp. 3-25, VDI-Verlag, Düsseldorf 1995). Недостатком данного способа является то, что необходимо добавлять относительно большие количества водорода для производства низкомолекулярного компонента. Поэтому полимеры, полученные данным способом, обладают низким содержанием концевых винильных групп, особенно в низкомолекулярном компоненте. Кроме того, технически сложно предотвратить попадание сомономеров, добавленных в первый реактор, или водорода, добавленного в качестве регулятора роста цепи, в следующий реактор.

Применение каталитических композиций, включающих в себя два или более различных катализаторов полимеризации олефинов типа Циглера или металлоценового типа, известно. Например, можно применять сочетание двух катализаторов, из которых один катализирует получение полиэтилена со средней молекулярной массой, отличной от средней молекулярной массы полиэтилена, производимого другим катализатором, для получения смесей, обладающих широкими молекулярно-массовыми распределениями (WО 95/11264). Сополимеры этилена с высшими  -олефинами, такими как пропен, 1-бутен, 1-пентен, 1-гексен или 1-октен, известные как LLDPE (линейные полиэтилены низкой плотности), которые получают с использованием классических катализаторов Циглера-Натта на основе титана, отличаются от LLDPE, которые получают с использованием металлоцена. Число боковых цепей, образованных введением сомономера, и их распределение, известное как распределение короткоцепной разветвленности (short chain branching distribution – SCBD), при применении различных каталитических систем является разным. Число и распределение боковых цепей в значительной степени влияет на кристаллизационные свойства сополимеров этилена. В то время как характеристики текучести и, следовательно, технологические свойства этих этиленовых сополимеров зависят, главным образом, от молекулярной массы и молекулярно-массового распределения, механические свойства в значительной степени зависят от распределения короткоцепной разветвленности. Однако распределение короткоцепной разветвленности также играет роль при технологической переработке, например, при экструзии пленок, где кристаллизационные свойства сополимеров этилена в процессе охлаждения пленочного экструдата являются важным фактором при определении того, как быстро и в каком количестве может экструдироваться пленка. Правильное сочетание катализаторов для получения оптимального сочетания хороших механических свойств с хорошей технологичностью определить трудно вследствие большого числа возможных комбинаций. -олефинами, такими как пропен, 1-бутен, 1-пентен, 1-гексен или 1-октен, известные как LLDPE (линейные полиэтилены низкой плотности), которые получают с использованием классических катализаторов Циглера-Натта на основе титана, отличаются от LLDPE, которые получают с использованием металлоцена. Число боковых цепей, образованных введением сомономера, и их распределение, известное как распределение короткоцепной разветвленности (short chain branching distribution – SCBD), при применении различных каталитических систем является разным. Число и распределение боковых цепей в значительной степени влияет на кристаллизационные свойства сополимеров этилена. В то время как характеристики текучести и, следовательно, технологические свойства этих этиленовых сополимеров зависят, главным образом, от молекулярной массы и молекулярно-массового распределения, механические свойства в значительной степени зависят от распределения короткоцепной разветвленности. Однако распределение короткоцепной разветвленности также играет роль при технологической переработке, например, при экструзии пленок, где кристаллизационные свойства сополимеров этилена в процессе охлаждения пленочного экструдата являются важным фактором при определении того, как быстро и в каком количестве может экструдироваться пленка. Правильное сочетание катализаторов для получения оптимального сочетания хороших механических свойств с хорошей технологичностью определить трудно вследствие большого числа возможных комбинаций.

Добавление компонентов металлов, включая «поздние» (находящиеся ближе к концу Периодической системы элементов) переходные металлы, в катализаторы полимеризации олефинов на основе «ранних» (находящихся ближе к началу Периодической системы элементов) переходных металлов для получения активности или стабильности последних катализаторов, описано много раз (Herrmann, C; Streck, R.; Angew. Makromol. Chem. 94 (1981) 91-104).

Синтез разветвленных полимеров и этилена без применения сомономера с использованием биметаллических катализаторов, в которых один катализатор олигомеризует часть этилена, а другой сополимеризует с этиленом олигомеры, полученные таким образом, был описан (Beach, David L.; Kissin, Yury V.; J. Polym. Sci., Polym. Chem. Ed. (1984), 22, 3027 – 42. Ostoja-Starzewski, K. A.; Witte, J.; Reichert, K. H., Vasiliou, G. in Transition Metals and Organometaliics as Catalysts for Olefin Polymerization. Kaminsky, W.; Sinn, H. (editors); Springer-Verlag; Heidelberg; 1988; pp. 349 -360). В последней ссылке описывается, например, применение никельсодержащего катализатора олигомеризации в сочетании с хромсодержащим катализатором полимеризации.

В публикации WO 99/46302 описывается каталитическая композиция на основе (а) железо-пиридинбисиминового компонента и (b) дополнительного катализатора, такого как цирконоцен или катализатор Циглера, и ее применение для полимеризации этилена с олефинами.

Другой важной разновидностью технологии получения пленок является форма рукава. Множество свойств пленки могут быть дополнительно улучшены переходом от так называемого «стандартного» способа, где рукав интенсивно охлаждается сразу по выходе из мундштука, к способу так называемого «длинного литника» ( long stalk long stalk ). В последнем способе верхний край охлаждающего кольца регулируется для получения большого зазора для выхода воздуха. В результате скорость охлаждающего воздуха ниже, чем в стандартном способе, даже когда выходная мощность вентилятора остается такой же. Статическое давление вокруг рукава остается относительно высоким. Оно предотвращает расширение и таким образом приводит к образованию центрального литника. Благодаря сравнительно небольшой поверхности охлаждения температура литника остается высокой, и ориентация полимеров, образующихся из потока в мундштуке, частично ослабевает. Высота уровня застывания (полимера) остается неизменной. Рукав выдувается равномерно и синхронно в поперечном направлении при интенсивном охлаждении непосредственно до того, как он достигнет уровня застывания. Обычно это приводит к улучшению механических свойств пленки. С другой стороны, невозможно на всех линиях экструзии регулировать верхний край охлаждающего кольца и, таким образом, влиять на свойства пленки в форме рукава. ). В последнем способе верхний край охлаждающего кольца регулируется для получения большого зазора для выхода воздуха. В результате скорость охлаждающего воздуха ниже, чем в стандартном способе, даже когда выходная мощность вентилятора остается такой же. Статическое давление вокруг рукава остается относительно высоким. Оно предотвращает расширение и таким образом приводит к образованию центрального литника. Благодаря сравнительно небольшой поверхности охлаждения температура литника остается высокой, и ориентация полимеров, образующихся из потока в мундштуке, частично ослабевает. Высота уровня застывания (полимера) остается неизменной. Рукав выдувается равномерно и синхронно в поперечном направлении при интенсивном охлаждении непосредственно до того, как он достигнет уровня застывания. Обычно это приводит к улучшению механических свойств пленки. С другой стороны, невозможно на всех линиях экструзии регулировать верхний край охлаждающего кольца и, таким образом, влиять на свойства пленки в форме рукава.

Известные смеси сополимеров этилена все же оставляют желать лучшего в плане сочетания хороших механических свойств, высокой текучести расплава и хороших оптических свойств. Кроме того, желательно иметь пленки, которые обладают аналогичными свойствами независимо от того, каким способом экструзии они получены – «стандартным» или «длинного литника».

Неожиданно было установлено, что данная цель может быть достигнута применением специфической каталитической композиции, посредством которой получен полиэтилен, обладающий хорошими механическими свойствами, хорошей технологичностью, и высокого оптического качества.

Авторами настоящего изобретения получен полиэтилен, который включает гомополимеры этилена и/или сополимера этилена с 1-алкенами с шириной молекулярно-массового распределения Mw/Mn в интервале от 5 до 30, плотностью в интервале от 0,92 до 0,955 г/см3, средневесовой молекулярной массой Mw в интервале от 50000 г/моль до 500000 г/моль и содержит от 0,01 до 20 ответвлений/1000 атомов углерода и z-средняя молекулярная масса Mz которого составляет менее 1 Mio. г/моль.

Ширина молекулярно-массового распределения MW/Mn полиэтилена согласно настоящему изобретению находится в интервале от 5 до 30, предпочтительно в интервале от 6 до 20 и особенно предпочтительно в интервале от 7 до 15. Плотность полиэтилена согласно настоящему изобретению находится в интервале от 0,92 до 0,955 г/см3, предпочтительно в интервале от 0,93 до 0,95 г/см3, особенно предпочтительно в интервале от 0,935 до 0,945 г/см3. Средневесовая молекулярная масса Mw полиэтилена согласно изобретению находится в интервале от 50000 г/моль до 500000 г/моль, предпочтительно в интервале от 100000 г/моль до 300000 г/моль и особенно предпочтительно в интервале от 120000 г/моль до 250000 г/моль.

Молекулярно-массовое распределение полиэтилена согласно настоящему изобретению может быть мономодальным, бимодальным или мультимодальным. Термин «мономодальное молекулярно-массовое распределение» в описании настоящего изобретения означает, что молекулярно-массовое распределение имеет единственный максимум. Термин «бимодальное молекулярно-массовое распределение» в настоящей заявке означает, что молекулярно-массовое распределение имеет, по меньшей мере, две точки перегиба на профиле, начиная с максимума. Молекулярно-массовое распределение предпочтительно является мономодальным или бимодальным, в частности бимодальным.

Полиэтилен согласно настоящему изобретению содержит от 0,01 до 20 ответвлений/1000 атомов углерода, предпочтительно от 1 до 10 ответвлений/1000 атомов углерода, особенно предпочтительно от 3 до 8 ответвлений/1000 атомов углерода. Количество ответвлений/1000 атомов углерода определено с помощью 13С-ЯМР, как описано в публикации James. C. Randall, JMS-REV. Macromol. Chem. Phys., C29 (2&3), 201-317 (1989), и означает общее содержание СН3 групп/1000 атомов углерода.

z-Средняя молекулярная масса Mz полиэтилена согласно изобретению находится в интервале от менее 1 Mio. г/моль, предпочтительно в интервале от 250000 г/моль до 700000 г/моль, особенно предпочтительно в интервале от 300000 г/моль до 500000 г/моль. Определение термина «z-средняя молекулярная масса Mz» приводится, например, в публикации High Polymers Vol. XX, Raff und Doak, Interscience Publishers, John Wiley & Sons, 1965, S. 443.

HLMI полиэтилена согласно настоящему изобретению находится в интервале от 5 до 100 г/10 мин, предпочтительно в интервале от 7 до 60 г/10 мин и особенно предпочтительно в интервале от 9 до 50 г/10 мин. В описании настоящего изобретения термин  HLMI HLMI используется в своем известном значении и относится к индексу расплава при повышенном напряжении сдвига, который определен при 190°С c нагрузкой 21,6 кг (190°С/21,6 кг) в соответствии с ISO 1133. используется в своем известном значении и относится к индексу расплава при повышенном напряжении сдвига, который определен при 190°С c нагрузкой 21,6 кг (190°С/21,6 кг) в соответствии с ISO 1133.

Количество полиэтилена согласно изобретению с молекулярной массой ниже 1 Mio. г/моль, которое определено гельпроникающей хроматографией (ГПХ) по стандартному способу определения молекулярно-массового распределения, предпочтительно составляет более 95,5 мас.%, предпочтительно более 96 мас.% и особенно предпочтительно свыше 97 мас.%. Эта величина определена в соответствии с обычной методикой количественного определения молекулярно-массового распределения с помощью программного обеспечения WIN GPC.

Полиэтилен согласно настоящему изобретению содержит, по меньшей мере, 0,5 винильных групп/1000 атомов углерода, предпочтительно от 0,6 до 3 винильных групп/1000 атомов углерода и особенно предпочтительно от 0,7 до 2 винильных группы/1000 атомов углерода. Содержание винильных групп/1000 атомов углерода определено с помощью ИК-спектра в соответствии с ASTM D 6248-98. В описании настоящего изобретения выражение «винильные группы» относится к группам -СН=СН2; винилиденовые группы и внутренние олефиновые группы не включены в данный термин. Винильные группы обычно являются результатом обрыва цепи полимера после введения этилена, в то время как винилиденовые концевые группы обычно образуются после реакции обрыва цепи полимера после введения сомономера. Винилиденовые и винильные группы могут впоследствии функционализироваться или сшиваться, причем обычно винильные группы в большей степени подходят для таких последующих реакции. Предпочтительно, по меньшей мере, 0,5 вильных групп/1000 атомов углерода, более предпочтительно от 0,5 до 10 винильных групп/1000 атомов углерода и особенно предпочтительно от 0,7 до 5 винильных групп/1000 атомов углерода присутствует в 20 мас.% полиэтилена с наинизшими молекулярными массами. Эта характеристика может быть определена сольвентным-несольвентным фракционированием (т.е. в системе «растворитель-не-растворитель»), которое позднее было названо фракционированием Холтрапа (Holtrup fractionation) и описано в публикации W. Holtrup, Makromol. Chem. 178, 2335 (1977), в сочетании с ИК-исследованием различных фракций, причем количество винильных групп определено в соответствии с ASTM D 6248-98. В качестве растворителей для фракционирования использовались ксилол и этиленгликольдиэтиловый эфир при 130°С. При этом образец полиэтилена массой 5 г был разделен на 8 фракций.

Полиэтилен согласно настоящему изобретению содержит, по меньшей мере, 0,05 винилиденовых групп/1000 атомов углерода, предпочтительно от 0,1 до 1 винилиденовых групп/1000 атомов углерода и особенно предпочтительно от 0,14 до 0,4 винилиденовых групп/1000 атомов углерода. Определение этой характеристики проведено в соответствии с ASTM D 6248-98.

Предпочтительно 5-50 мас.% полиэтилена согласно изобретению с наименьшими молекулярными массами предпочтительно 10-40 мас.% и особенно предпочтительно 15-30 мас.%, имеют степень разветвленности менее 12 ответвлений/1000 атомов углерода. Степень разветвленности части полиэтилена, имеющего наименьшие молекулярные массы, предпочтительно составляет от 0,01 до 10 ответвлений/1000 атомов углерода и особенно предпочтительно от 0,1 до 6 ответвлений/1000 атомов углерода. 5-50 мас.% полиэтилена согласно настоящему изобретению, имеющие наибольшую молекулярную массу, предпочтительно 10-40 мас.% и особенно предпочтительно 15-30 мас.%, имеют степень разветвленности более 1 ответвления/1000 атомов углерода. Указанная степень разветвленности в части полиэтилена с наивысшими молекулярными массами предпочтительно находится в интервале от 2 до 40 ответвлений/1000 атомов углерода и особенно предпочтительно в интервале от 5 до 20 ответвлений/1000 атомов углерода. Доля полиэтилена с набольшей или наименьшей молекулярной массой определена методом сольвентного-несольвентного фракционирования, позже названного фракционированием Холтрапа, как описано в публикации W. Holtrup, Makromol. Chem. 178, 2335 (1977), в сочетании с ИК- или ЯМР-исследованием различных фракций. В качестве растворителей для фракционирования использовались ксилол и этиленгликольдиэтиловый эфир при 130°С. При этом образец полиэтилена массой 5 г был разделен на 8 фракций. Фракции затем исследовались методом 13С-ЯМР-спектроскопии. Степень разветвленности различных полимерных фракций может быть определена с помощью 13С-ЯМР, как описано в публикации James. C. Randall, JMS-REV. Macromol. Chem. Phys., C29 (2&3), 201-317 (1989), и означает общее содержание СН3 групп/1000 атомов углерода в низкомолекулярных и высокомолекулярных фракциях.

Полиэтилен согласно настоящему изобретению предпочтительно содержит от 0,1 до 20 ответвлений боковых цепей больших чем СН3/1000 атомов углерода, предпочтительно боковых цепей от С2-С6/1000 атомов углерода, более предпочтительно от 1 до 10 ответвлений больших чем СН3/1000 атомов углерода, предпочтительно боковых цепей от С2-С6/1000 атомов углерода, и особенно предпочтительно от 2 до 6 ответвлений боковых цепей больших чем СН3/1000 атомов углерода, предпочтительно боковых цепей от С2-С6/1000 атомов углерода. Количество ответвлений боковых цепей больших чем СН3/1000 атомов углерода определено с помощью 13С-ЯМР, как описано в публикации James. C. Randall, JMS-REV. Macromol. Chem. Phys., C29 (2&3), 201-317 (1989), и означает общее содержание боковых цепей, более крупных чем группы СН3 на 1000 атомов углерода (без концевых групп). Особенно предпочтительно в полиэтилене с 1-бутеном, 1-гексеном или 1-октеном в качестве 1-алкена содержание от 0,01 до 20 этильных, бутильных или гексильных боковых ответвлений/1000 атомов углерода, предпочтительно от 1 до 10 этильных, бутильных или гексильных боковых ответвлений/1000 атомов углерода, более предпочтительно от 1 до 10 этильных, бутильных или гексильных боковых ответвлений/1000 атомов углерода и особенно предпочтительно от 2 до 6 этильных, бутильных или гексильных боковых ответвлений/1000 атомов углерода. Данная характиристика означает содержание этильных, бутильных или гексильных боковых цепей/1000 атомов углерода без концевых групп.

Соотношение Eta-величин полиэтилена согласно настоящему изобретению – Eta(vis)/Eta(ГПХ) предпочтительно составляет менее 0,95, более предпочтительно менее 0,93, особенно предпочтительно менее 0,90. Eta(vis) представляет собой характеристическую вязкость, которая определена в соответствии с ISO 1628-1 и -3 в декалине при 135°С. Eta(ГПХ) представляет собой вязкость, которая определена ГПХ (гельпроникающей хроматографией) в соответствии с DIN 55672, где вместо ТГФ используется 1,2,4-трихлорбензол и определение проводится при 140°С, а не при комнатной температуре. Значение Eta(ГПХ) вычислено в соответствии с методикой публикации Arndt/Müller Polymer Charakterisierung, München 1996, Hanser Verlag, ISBN 3-446-17588-1 с применением коэффициентов уравнения Марка-Хаувинга (Mark-Houwing-equation) (страница 147, уравнение 4,93) для полиэтилена, равных К= 0,00033 дл/г и альфа=0,73, которые скорректированы для 1,2,4-трихлорбензола при 140°С с использованием ГПХ-кривой М-eta (страница 148, уравнение 4,94, нижняя часть) для получения в уравнении Марка-Хаувинга (4,9) значения характеристической вязкости [eta] в декалине с Е=0,00062 дл/г и альфа=0,7 для декалина при 135°С.

В полиэтилене согласно изобретению часть полиэтилена с молекулярной массой менее 10000 г/моль, предпочтительно менее 20000, предпочтительно имеет степень разветвленности в интервале от 0 до 1,5 ответвлений боковых цепей больших чем СН3/1000 атомов углерода, предпочтительно боковых цепей от С2-С6/1000 атомов углерода. Особенно предпочтительно часть полиэтилена с молекулярной массой менее 10000 г/моль, предпочтительно менее 20000, имеет степень разветвленности от 0,1 до 0,9 ответвлений боковых цепей больших чем СН3/1000 атомов углерода, предпочтительно боковых цепей от С2-С6/1000 атомов углерода. Предпочтительно в полиэтилене согласно настоящему изобретение с 1-бутеном, 1-гексеном или 1-октеном в качестве  -олефина часть полиэтилена с молекулярной массой менее 10000 г/моль, предпочтительно менее 20000, предпочтительно имеет степень разветвленности в интервале от 0 до 1,5 этильных, бутильных или гексильных ответвлений боковых цепей/1000 атомов углерода. Особенно предпочтительно, часть полиэтилена с молекулярной массой менее 10000 г/моль, предпочтительно менее 20000, имеет степень разветвленности в интервале от 0,1 до 0,9 этильных, бутильных или гексильных ответвлений боковых цепей/1000 атомов углерода. Эта характеристика также может быть определена с помощью упомянутого выше метода Холтрапа/13С-ЯМР. Она показывает содержание этильных, бутильных или гексильных боковых цепей или в целом ответвлений боковых цепей больших чем СН3/1000 атомов углерода без концевых групп. -олефина часть полиэтилена с молекулярной массой менее 10000 г/моль, предпочтительно менее 20000, предпочтительно имеет степень разветвленности в интервале от 0 до 1,5 этильных, бутильных или гексильных ответвлений боковых цепей/1000 атомов углерода. Особенно предпочтительно, часть полиэтилена с молекулярной массой менее 10000 г/моль, предпочтительно менее 20000, имеет степень разветвленности в интервале от 0,1 до 0,9 этильных, бутильных или гексильных ответвлений боковых цепей/1000 атомов углерода. Эта характеристика также может быть определена с помощью упомянутого выше метода Холтрапа/13С-ЯМР. Она показывает содержание этильных, бутильных или гексильных боковых цепей или в целом ответвлений боковых цепей больших чем СН3/1000 атомов углерода без концевых групп.

Кроме того, предпочтительно, по меньшей мере, 70% ответвлений боковых цепей больших чем СН3/1000 атомов углерода присутствует в 50 мас.% полиэтилена с наибольшими молекулярными массами. Это также может быть определено с помощью упомянутого выше метода Холтрапа/13С-ЯМР.

Качество смешения полиэтилена согласно настоящему изобретению, определенное в соответствии с ISO 13949, предпочтительно составляет менее трех, особенно в интервале от 0 до 2,5. Это величина определена для полиэтилена на выходе из реактора, т.е. для порошкообразного полиэтилена без предварительного плавления в экструдере. Такой порошкообразный полиэтилен предпочтительно может быть получен полимеризацией в единственном реакторе.

Полиэтилен согласно настоящему изобретению имеет степень длинноцепной разветвленности  (лямбда) в интервале от 0 до 2 длинноцепных ответвлений/10000 атомов углерода и особенно предпочтительно от 0,1 до 1,5 длинноцепных ответвлений/10000 атомов углерода. Степень длинноцепной разветвленности (лямбда) определена рассеянием света, как описано, например, в публикациях ACS Series 521, 1993, Chromatography of Polymers, Ed. Theodore Provder, Simon Pang and Alfred Rudin: Size-Exclusion Chromatographic Assessment of Long-Chain Branch Frequency in Polyethylenes, page 254-269. (лямбда) в интервале от 0 до 2 длинноцепных ответвлений/10000 атомов углерода и особенно предпочтительно от 0,1 до 1,5 длинноцепных ответвлений/10000 атомов углерода. Степень длинноцепной разветвленности (лямбда) определена рассеянием света, как описано, например, в публикациях ACS Series 521, 1993, Chromatography of Polymers, Ed. Theodore Provder, Simon Pang and Alfred Rudin: Size-Exclusion Chromatographic Assessment of Long-Chain Branch Frequency in Polyethylenes, page 254-269.

В качестве 1-алкенов, представляющих собой сомономеры, которые могут присутствовать в этиленовых сополимерах, отдельно или в смеси одного с другим, наряду с этиленом, в части сополимеров этилена в полиэтилене согласно изобретению, можно применять все 1-алкены, содержащие от 3 до 12 атомов углерода, например, пропен, 1-бутен, 1-пентен, 1-гексен, 4-метил-1-пентен, 1-гептен, 1-октен и 1-децен. Сополимер этилена предпочтительно включает 1-алкены, содержащие от 4 до 8 атомов углерода, например, 1-бутен, 1-пентен, 1-гексен, 4-метилпентен или 1-октен, в сополимеризованной форме в качестве сомономерного звена. Особенно предпочтительно применение 1-алкенов, выбранных из группы, включающей 1-бутен, 1-гексен и 1-октен.

Полиэтилен согласно изобретению может дополнительно включать от 0 до 6 мас.%, предпочтительно от 0,1 до 1 мас.% вспомогательных компонентов и/или добавок, известных в данной области техники, например, стабилизаторов технологической переработки, стабилизаторов против воздействия света или высоких температур, традиционных добавок, например, улучшающих скольжение, антиоксидантов, антиадгезивов и антистатиков, а также, если это подходит, красители. Квалифицированному специалисту будут известны тип и количество таких добавок.

Далее, было установлено, что технологические свойства полиэтиленов согласно настоящему изобретению могут быть дополнительно улучшены введением небольших количеств фторэластомеров или термопластичных сложных полиэфиров. Такие фторэластомеры известны в качестве добавок, улучшающих технологические свойства, и являются коммерчески доступными, например, под торговыми названиями Viton® и Dynamar® (см. также, например, US-A-3125547). Они предпочтительно добавляются в количествах от 10 до 1000 ч/млн., особенно предпочтительно от 20 до 200 ч/млн. из расчета на общую массу полимерной смеси согласно изобретению.

Обычно смешение добавок и полиэтиленов согласно изобретению может проводиться всеми известными способами. Оно может быть проведено, например, введением порошкообразных компонентов в аппарат гранулирования, например, замесочную машину с двойным шнеком (ZSK), замесочную машину Фаррела (Farrel) или замесочную машину Коба (Kobe). Гранулированная смесь может также технологически перерабатываться непосредственно на установке производства пленки.

Авторами настоящего изобретения предоставлены также применение полиэтилена для производства пленок и пленки, в которых полиэтилен согласно настоящему изобретению присутствует в качестве основного компонента.

Пленки, в которых полиэтилен согласно настоящему изобретению присутствует в качестве основного компонента, представляют собой пленки, которые содержат от 50 до 100 мас.%, предпочтительно от 60 до 90 мас.%, полиэтилена согласно изобретению из расчета на весь полимерный материал, использованный для производства. В частности, к ним также относятся пленки, в которых один из слоев содержит от 50 до 100 мас.% полиэтилена согласно изобретению.

Обычно пленки получают пластификацией полиэтилена согласно изобретению при температуре плавления в интервале от 190 до 230°С, форсированным пропуском размягченного полиэтилена через мундштук с кольцевым соплом и охлаждением. Пленка может дополнительно включать от 0 до 30 мас.%, предпочтительно от 0,1 до 3 мас.% вспомогательных компонентов и/или добавок, известных в данной области техники, например, стабилизаторов технологической переработки, стабилизаторов против воздействия света или высоких температур, традиционных добавок, например, улучшающих скольжение, антиоксидантов, антиадгезивов и антистатиков, а также, если это подходит, красителей.

Полиэтилен согласно настоящему изобретению может применяться для получения пленок толщиной в интервале от 5 мкм до 2,5 мм. Например, экструзией с раздувом могут быть получены пленки толщиной в интервале от 5 мкм до 250 мкм, пленки толщиной в интервале от 10 мкм до 2,5 мм могут быть получены с помощью плоской пленочной экструзии, такой как экструзионная отливка пленки. В процессе экструзии пленки с раздувом расплав полиэтилена форсированно пропускается через мундштук с кольцевым соплом. Сформированный таким образом рукав раздувают воздухом и вытягивают со скоростью, превышающей скорость его выхода из сопла. Рукав интенсивно охлаждают потоком воздуха так, что температура «frost line» ниже температуры плавления кристаллита. На этом этапе фиксируются размеры рукава. Затем рукав разрушают (сплющивают), разрезают, если это необходимо, и скручивают, используя подходящее намоточное устройство. Полиэтилены согласно настоящему изобретению могут экструдироваться «традиционным» способом или способом «длинного литника». Плоские пленки могут быть получены, например, на линиях прокатки с быстрым охлаждением или на линиях термоформования пленок. Кроме того, композитные пленки из полиэтилена согласно настоящему изобретению могут быть получены на линиях изготовления покрытий или слоистых материалов. Особенно предпочтительны композитные пленки, в сложную структуру которых введены бумажный, алюминиевый или волокнистый субстраты. Пленки могут быть однослойными или многослойными, полученными совместной экструзией, и предпочтительно являются однослойными.

Полиэтилены согласно настоящему изобретения, например, очень подходят для получения пленок на установках получения пленок с раздувом и установках отливки пленок высокой производительности. Пленки демонстрируют хорошие механические свойства, высокую ударную прочность и высокий предел прочности при растяжении в сочетании с очень хорошими оптическими свойствами, в частности прозрачностью и глянцевым блеском. Они очень подходят, в частности, для применения в области изготовления упаковок, например, термосварных пленок, для мешков, используемых в тяжелом режиме, так и для упаковок пищевых продуктов. Кроме того, пленки показывают низкую тенденцию к слипанию (в рулоне) и, следовательно, могут использоваться для автоматической упаковки с небольшим добавлением, если нужно, веществ, улучшающих скольжение или препятствующих слипанию.

Пленки согласно изобретению особенно подходят в качестве растягивающих пленок, гигиенических пленок, пленок для офисного применения, герметизирующих слоев, композитных и ламинирующих пленок. Пленки особенно подходят для тех областей применения, где требуются прозрачность и глянцевый блеск, например, для изготовлений пакетов с ручками, поскольку дают возможность получать печать высокого качества, в качестве ламинирующих пленок для упаковки пищевых продуктов, поскольку пленки согласно изобретению обладают очень низким уровнем запаха и вкуса, и пленки для автоматической упаковки, поскольку пленка может подвергаться технологической обработке на высокоскоростных линиях.

Матовость пленок согласно изобретению с толщиной 50 мкм, которая определена в соответствии с ASTM D 1003-00 на аппарате BYK Gardener Haze Guard Plus Device, по меньшей мере, на 5 кусках пленки размером 10х10 см, предпочтительно составляет менее 22%, предпочтительно находится в интервале от 5 до 21% и особенно предпочтительно в интервале от 7 до 20%. Ударная прочность пленки толщиной 50 мкм при испытании падающим заостренным грузом, которая определена методом A ASTM D 1709, предпочтительно составляет более 80 г, предпочтительно находится в интервале от 85 до 400 г и особенно предпочтительно находится в интервале от 90 до 350 г. Прозрачность пленки толщиной 50 мкм, которая определена в соответствии с ASTM D 1746-03 на аппарате BYK Gardener Haze Guard Plus Device, калиброванном с помощью устройства калибровки 77,5, по меньшей мере, на 5 кусках пленки размером 10х10 см, предпочтительно составляет, по меньшей мере, 95%, предпочтительно находится в интервале от 96 до 100% и особенно предпочтительно находится в интервале от 97 до 99%. Блеск с отражением света под углом 45°С пленки толщиной 50 мкм, который определен в соответствии с ASTM D 2457-03 на блескометре с отражением света под углом 45° и вакуумной платой для фиксирования пленки, по меньшей мере, на 5 кусках пленки, предпочтительно составляет, по меньшей мере, 46, предпочтительно находится в интервале от 47 до 80 и особенно предпочтительно находится в интервале от 49 до 70.

Скрап, полученный в процессе производства таких пленок, может рециркулироваться. Обрезки пленок могут прессоваться или измельчаться и подаваться во вспомогательный экструдер, где их плавят и затем возвращают в основной экструдер. Остатки пленки снова должны измельчаться до размера зерен, которые могут подаваться в секцию подачи технологического аппарата вместе с первичным полиэтиленом. Пленки, полученные с добавлением измельченных пленок согласно изобретению в один слой, не показывают никакого значительного ухудшения свойств по сравнению с пленками без добавления измельченных пленок.

Полиэтилен согласно изобретению может быть получен с использованием каталитической системы согласно изобретению и в особенности ее предпочтительных вариантов осуществления.

Заявителями настоящего изобретения предоставлены каталитическая система для получения полиэтиленов согласно изобретению и способ получения полиэтилена согласно изобретению полимеризацией этилена или сополимеризацией этилена с 1-алкенами, включающими от 3 до 12 атомов углерода в присутствии каталитической системы. Предпочтительный способ получения полиэтилена согласно изобретению полимеризацией этилена или сополимеризацией этилена с одним или несколькими 1-алкенами формулы R1CH=CH2, где R1 представляет собой водород или алкильный радикал, содержащий от 1 до 10 атомов углерода, в присутствии каталитической системы при температуре в интервале от 20 до 200°С и давлении в интервале от 0,5 до 100 бар, эквивалентом давлению в интервале от 0,05 до 1 МПа. 1-Алкены представляют собой, например, этилен, пропилен, 1-бутен, 1-гексен, 4-метил-1-пентен или 1-октен.

Предпочтительно этилен используется в способе в качестве единственного мономера или в виде смеси, состоящей, по меньшей, из 50 мас.% этилена и 50 мас.% или менее 1-алкенов формулы R1CH=CH2, предпочтительно одного 1-алкена формулы R1CH=CH2. Предпочтительно этилен полимеризуется в виде смеси, по меньшей мере, из 80 мас.% этилена и 20 мас.% или менее 1-алкенов формулы R1CH=CH2.

Способ согласно изобретению приводит к получению полиэтиленов при низком содержании переходного металла и галогена вследствие высокой активности катализатора. Таким образом, полиэтилены проявляют высокую цветовую стабильность, коррозионную стойкость и прозрачность.

Настоящее изобретение предоставляет также каталитическую композицию, включающую, по меньшей мере, два различных катализатора полимеризации, из которых А) представляет собой, по меньшей мере, один катализатор полимеризации на основе гафноцена (А) и В) представляет собой, по меньшей мере, один катализатор полимеразиции на основе компонента железа, включающий тридентантный лиганд, который содержит, по меньшей мере, два арильных радикала, каждый из которых содержит галоген или трет-алкильный заместитель в орто-положении (В).

Изобретение предоставляет также способ полимеризации олефинов в присутствии каталитической композиции согласно настоящему изобретению.

Гафноценовые компоненты катализатора представляют собой, например, циклопентадиенильные комплексы. Циклопентадиенильные комплексы могут представлять собой, например, мостиковые или немостиковые бис-циклопентадиенильные комплексы, которые описаны, например, в публикациях ЕР 129368, ЕР 561479, ЕР 545304 и ЕР 576970, моноциклопентадиенильные комплексы, такие как мостиковые амидоциклопентадиенильные комплексы, описанные, например, в публикации ЕР 416815, многоядерные циклопентадиенильные комплексы, которые описаны в ЕР 632063,  -лигандзамещенные тетрагидропенталены, которые описаны в публикации ЕР 659758, или -лигандзамещенные тетрагидропенталены, которые описаны в публикации ЕР 659758, или  -лигандзамещенные тетрагидроиндены, которые описаны в ЕР 661300. -лигандзамещенные тетрагидроиндены, которые описаны в ЕР 661300.

Особенно предпочтительными гафноценами (A) являются комплексы гафния общей формулы (I)

где заместители и индексы имеют следующие значения:

XB представляет собой фтор, хлор, бром, йод, водород, C1-C10-алкил, C2-C10-алкенил, C6-C15-арил, алкиларил, содержащий от 1 до 10 атомов углерода в алкильной части и от 6 до 20 атомов углерода в арильной части, -OR6B или -NR6BR7B, или два радикала XB образуют замещенный или незамещенный диеновый лиганд, в частности 1,3-диеновый лиганд, и радикалы XB являются одинаковыми или разными и могут присоединяться друг к другу,

E1B-E5B, каждый представляет собой атом углерода или не более одного из E1B – E5B представляет собой атом фосфора или азота, предпочтительно представляет собой атом углерода,

t равно 1, 2 или 3 и зависит от валентности Hf, так что металлоценовый комплекс общей формулы (VI) является незаряженным,

где

R6B и R7B, каждый, представляют собой C1-C10-алкил, C6-C15-арил, алкиларил, арилалкил, фторалкил или фторарил, каждый из которых содержит от 1 до 10 атомов углерода в алкильной части и от 6 до 20 атомов углерода в арильной части;

R1B – R5B, каждый независимо, представляют собой водород, C1-C22-алкил, 5 – 7-членный циклоалкил или циклоалкенил, который может в свою очередь содержать C1-C10-алкильные группы в качестве заместителей, C2-C22-алкенил, C6-C22-арил, арилалкил, содержащий от 1 до 16 атомов углерода в алкильной части и от 6 до 21 атомов углерода в арильной части, NR8B 2, N(SiR8B 2, N(SiR8B 3)2, OR8B, OSiR8B 3)2, OR8B, OSiR8B 3, SiR8B 3, SiR8B 3, где органические радикалы R1B-R5B также могут быть замещены галогенами, и/или два радикала из R1B-R5B, в частности вицинальные радикалы, могут также соединяться с образованием пяти-, шести- или семичленного цикла, и/или два вицинальных радикала из R1D-R5D могут соединяться с образованием пяти-, шести- или семичленного гетероцикла, содержащего, по меньшей мере, один атом, выбранный из группы, включающей атомы N, P, O и S, где 3, где органические радикалы R1B-R5B также могут быть замещены галогенами, и/или два радикала из R1B-R5B, в частности вицинальные радикалы, могут также соединяться с образованием пяти-, шести- или семичленного цикла, и/или два вицинальных радикала из R1D-R5D могут соединяться с образованием пяти-, шести- или семичленного гетероцикла, содержащего, по меньшей мере, один атом, выбранный из группы, включающей атомы N, P, O и S, где

радикалы R8B могут быть одинаковыми или разными и каждый может представлять собой C1-C10-алкил, C3-C10-циклоалкил, C6-C15-арил, C1-C4-алкокси или C6-C10-арилокси и

Z1B представляет собой XB или

где радикалы

R9B – R13B каждый независимо представляет собой водород, C1-C22-алкил, 5 – 7-членный циклоалкил или циклоалкенил, который может в свою очередь содержать C1-C10-алкильные группы в качестве заместителей, C2-C22-алкенил, C6-C22-арил, арилалкил, содержащий от 1 до 16 атомов углерода в алкильной части и 6-21 атомов углерода в арильной части, NR14B 2, N(SiR14B 2, N(SiR14B 3)2, OR14B, OSiR14B 3)2, OR14B, OSiR14B 3, SiR14B 3, SiR14B 3, где органические радикалы R9B-R13B также могут быть замещены галогенами и/или два радикала из R9B-R13B, в частности вицинальные радикалы, могут также соединяться с образованием пяти-, шести- или семичленного цикла, и/или два вицинальных радикала из R9B-R13B могут соединяться с образованием пяти-, шести- или семичленного гетероцикла, содержащего, по меньшей мере, один атом из группы, включающей атомы N, P, O и S, где 3, где органические радикалы R9B-R13B также могут быть замещены галогенами и/или два радикала из R9B-R13B, в частности вицинальные радикалы, могут также соединяться с образованием пяти-, шести- или семичленного цикла, и/или два вицинальных радикала из R9B-R13B могут соединяться с образованием пяти-, шести- или семичленного гетероцикла, содержащего, по меньшей мере, один атом из группы, включающей атомы N, P, O и S, где

радикалы R14B являются одинаковыми или разными и каждый представляет собой C1-C10-алкил, C3-C10-циклоалкил, C6-C15-арил, C1-C4-алкокси или C6-C10-арилокси,

каждый из E6B-E10B представляет собой атом углерода или не более одного из E6B-E10B представляет собой атом фосфор или атом азота, предпочтительно представляет собой атом углерода,

или где радикалы R4B и Z1B вместе образуют -R15B-A1B– группу,

где

R15B представляет собой

=BR16B, =BNR16BR17B, =AlR16B, -Ge-, -Sn-, -O-, -S-, =SO, =SO2, =NR16B, =CO, =PR16B или =P(O)R16B,

где

R16B-R21B являются одинаковыми или разными и каждый представляет собой атом водорода, атом галогена, триметилсилильную группу, C1-C10-алкильную группу, C1-C10-фторалкильную группу, C6-C10-фторарильную группу, C6-C10-арильную группу, C1-C10-алкоксильную группу, C7-C15-алкиларилоксильную группу, C2-C10-алкенильную группу, C7-C40-арилалкильную группу, C8-C40-арилалкенильную группу или C7-C40-алкиларильную группу, или два соседних радикала вместе с соединяющими их атомами образуют насыщенный или ненасыщенный цикл, содержащий от 4 до 15 атомов углерода,

M2B-M4B каждый представляет собой атом кремния, германия или олова, предпочтительно кремния,

A1B представляет собой -О-, -S-,

-NR22B 2, -PR22B 2, -PR22B 2 или незамещенную, замещенную или конденсированную гетероциклическую систему, где 2 или незамещенную, замещенную или конденсированную гетероциклическую систему, где

радикалы R22B каждый независимо представляет собой C1-C10-алкил, C6-C15-арил, C3-C10-циклоалкил, C7-C18-алкиларил или Si(R23B)3,

R23B представляет собой водород, C1-C10-алкил, C6-C15-арил, который может, в свою очередь, содержать C1-C4-алкильные группы в качестве заместителей, или C3-C10-циклоалкил,

v равно 1 или, когда A1B представляет собой незамещенную, замещенную или конденсированную гетероциклическую систему, может также равняться 0;

или где радикалы R4B и R12B вместе образуют -R15B– группу.

A1B может, например, вместе с мостиком R15B образовывать амин, простой эфир, тиоэфир или фосфин. Однако A1B может также представлять собой незамещенную, замещенную или конденсированную ароматическую гетероциклическую систему, которая помимо атомов углерода может содержать в цикле гетероатомы, выбранные из группы, включающей атомы кислорода, серы, азота и фосфора. Примерами 5-членных гетероарильных групп, которые помимо атомов углерода могут содержать в цикле от одного до четырех атомов азота и/или атом серы или кислорода, являются 2-фурил, 2-тиенил, 2-пирролил, 3-изоксазолил, 5-изоксазолил, 3-изотиазолил, 5-изотиазолил, 1-пиразолил, 3-пиразолил, 5-пиразолил, 2-оксазолил, 4-оксазолил, 5-оксазолил, 2-тиазолил, 4-тиазолил, 5-тиазолил, 2-имидазолил, 4-имидазолил, 5-имидазолил, 1,2,4-оксадиазол-3-ил, 1,2,4-оксадиазол-5-ил, 1,3,4-оксадиазол-2-ил и 1,2,4-триазол-3-ил. Примерами 6-членных гетероарильных групп, которые могут содержать в цикле от одного до четырех атомов азота и/или атом фосфора, являются 2-пиридинил, 2-фосфабензенил, 3-пиридазинил, 2-пиримидинил, 4-пиримидинил, 2-пиразинил, 1,3,5-триазин-2-ил и 1,2,4-триазин-3-ил, 1,2,4-триазин-5-ил и 1,2,4-триазин-6-ил 5-членные и 6-членные гетероарильные группы также могут быть замещены C1-C10-алкилом, C6-C10-арилом, алкиларилом, содержащим от 1 до 10 атомов углерода в алкильной части и 6-10 атомов углерода в арильной части, триалкилсилилом или галогенами, такими как фтор, хлор или бром, или может быть конденсирован с одним или несколькими ароматическими или гетероароматическими группами. Примерами бензоконденсированных 5-членных гетероарильных групп являются 2-индолил, 7-индолил, 2-кумаронил, 7-кумаронил, 2-тионафтенил, 7-тионафтенил, 3-индазолил, 7-индазолил, 2-бензимидазолил и 7-бензимидазолил. Примерами бензоконденсированных 6-членных гетероарильных групп являются 2-хинолил, 8-хинолил, 3-циннолил, 8-циннолил, 1-фталазил, 2-хиназолил, 4-хиназолил, 8-хиназолил, 5-хиноксалил, 4-акридил, 1-фенантридил и 1-феназил. Номенклатура и нумерация гетероциклов взята из публикации L. Fieser, M. Fieser, Lehrbuch der organischen Chemie, 3rd revised edition, Verlag Chemie, Weinheim 1957.

Радикалы XB в общей формуле (I) предпочтительно являются одинаковыми и предпочтительно представляют собой фтор, хлор, бром, C1-C7-алкил или аралкил, в частности хлор, метил или бензил.

Синтез таких комплексов может осуществляться известными способами, причем предпочтительно взаимодействием подходящим образом замещенных циклических углеводородных анионов с галогенидами гафния. Примеры подходящих способов синтеза описаны, например, в Journal of Organometallic Chemistry, 369 (1989), 359-370.

Гафноцены могут использоваться в рацемической или псевдорацемической форме. Термин «псевдорацемическая форма» относится к комплексам, в которых два циклопентадиенильных лиганда расположены рацемическим образом относительно друг друга, когда все другие заместители комплекса не принимаются во внимание.

Примерами подходящих гафноценов (A) являются, среди прочих, следующие:

дихлорид метиленбис(циклопентадиенил)гафния, дихлорид метиленбис(3-метилциклопентадиенил)гафния, дихлорид метиленбис(3-н-бутилциклопентадиенил)гафния, дихлорид метиленбис(инденил)гафния, дихлорид метиленбис(тетрагидроинденил)гафния, дихлорид изопропилиденбис(циклопентадиенил)гафния, дихлорид изопропилиденбис(3-триметилсилилциклопентадиенил)гафния, дихлорид изопропилиденбис(3-метилциклопентадиенил)гафния, дихлорид изопропилиденбис(3-н-бутилциклопентадиенил)гафния, дихлорид изопропилиденбис(3-фенилциклопентадиенил)гафния, дихлорид изопропилиденбис(инденил)гафния, дихлорид изопропилиденбис(тетрагидроинденил)гафния, дихлорид диметилсиландиилбис(циклопентадиенил)гафния, дихлорид диметилсиландиилбис(инденил)гафния, дихлорид диметилсиландиилбис(тетрагидроинденил)гафния, дихлорид этиленбис(циклопентадиенил)гафния, дихлорид этиленбис(инденил)гафния, дихлорид этиленбис(тетрагидроинденил)гафния, дихлорид тетраметилэтилен-9-флуоренилциклопентадиенилгафния, дихлорид диметилсиландиилбис(тетраметилциклопентадиенил)гафния, дихлорид диметилсиландиилбис(3-триметилсилилциклопентадиенил)гафния, дихлорид диметилсиландиилбис(3-метилциклопентадиенил)гафния, дихлорид диметилсиландиилбис(3-н-бутилциклопентадиенил)гафния, дихлорид диметилсиландиилбис(3-трет-бутил-5-метилциклопентадиенил)гафния, дихлорид диметилсиландиилбис(3-трет-бутил-5-этилциклопентадиенил)гафния, дихлорид диметилсиландиилбис(2-метилинденил)гафния, дихлорид диметилсиландиилбис(2-изопропилинденил)гафния, дихлорид диметилсиландиилбис(2-трет-бутилинденил)гафния, дибромид диэтилсиландиилбис(2-метилинденил)гафния, дихлорид диметилсиландиилбис(3-метил-5-метилциклопентадиенил)гафния, дихлорид диметилсиландиилбис(3-этил-5-изопропилциклопентадиенил)гафния, дихлорид диметилсиландиилбис(2-этилинденил)гафния, дихлорид диметилсиландиилбис(2-метил-4,5-бензинденил)гафния, дихлорид диметилсиландиилбис(2-этил-4,5-бензинденил)гафния, дихлорид метилфенилсиландиилбис(2-этил-4,5-бензинденил)гафния, дихлорид диметилфенилсиландиилбис(2-метил-4,5-бензинденил)гафния, дихлорид дифенилсиландиилбис(2-метил-4,5-бензинденил)гафния, дихлорид дифенилсиландиилбис(2-этил-4,5-бензинденил)гафния, дихлорид дифенилсиландиилбис(2-метилинденил)гафния, дихлорид диметилсиландиилбис(2-метил-4-фенилинденил)гафния, дихлорид диметилсиландиилбис(2-этил-4-фенилинденил)гафния, дихлорид диметилсиландиилбис(2-метил-4-(1-нафтил)инденил)гафния, дихлорид диметилсиландиилбис(2-этил-4-(1-нафтил)инденил)гафния, дихлорид диметилсиландиилбис(2-пропил-4-(9-фенантрил)инденил)гафния, дихлорид диметилсиландиилбис(2-метил-4-изопропилинденил)гафния, дихлорид диметилсиландиилбис(2,7-диметил-4-изопропилинденил)гафния, дихлорид диметилсиландиилбис(2-метил-4,6-диизопропилинденил)гафния, дихлорид диметилсиландиилбис(2-метил-4[п-трифторметилфенил]инденил)гафния, дихлорид диметилсиландиилбис(2-метил-4-[3′,5′-диметилфенил]инденил)гафния, дихлорид диметилсиландиилбис(2-метил-4-[4′-трет-бутилфенил]инденил)гафния, дихлорид диэтилсиландиилбис(2-метил-4-[4′-трет-бутилфенил]инденил)гафния, дихлорид диметилсиландиилбис(2-этил-4-[4′-трет-бутилфенил]инденил)гафния, дихлорид диметилсиландиилбис(2-пропил-4-[4′-трет-бутилфенил]инденил)гафния, дихлорид диметилсиландиилбис(2-изопропил-4-[4′-трет-бутилфенил]инденил)гафния, дихлорид диметилсиландиилбис(2-н-бутил-4-[4′-трет-бутилфенил]инденил)гафния, дихлорид диметилсиландиилбис(2-гексил-4-[4′-трет-бутилфенил]инденил)гафния, дихлорид диметилсиландиил(2-изопропил-4-(1-нафтил)инденил)(2-метил-4-(1-нафтил)инденил)гафния, дихлорид диметилсиландиил(2-изопропил-4-[4′-трет-бутилфенил]инденил)(2-метил-4-[1′-нафтил]инденил)гафния и дихлорид этилен(2-изопропил-4-[4′-трет-бутилфенил]инденил)(2-метил-4-[4′-трет-бутилфенил]инденил)гафния, а также соответствующие соединения диметилгафния, монохлормоно(алкиларилокси)гафния и ди(алкиларилокси)гафния. Комплексы могут использоваться в рацемической форме, мезоформе или в виде их смесей.

Среди гафноценов общей формулы (I) предпочтительными являются соединения формулы (II)

Среди соединений формулы (II) предпочтительны соединения, в которых

XB представляет собой фтор, хлор, бром, C1-C4-алкил или бензил, или два радикала XB образуют замещенный или незамещенный бутандиеновый лиганд,

t равно 1 или 2, предпочтительно 2,

каждый из R1B-R5B представляет собой водород, C1-C8-алкил, C6-C8-арил, NR8B 2, OSiR8B 2, OSiR8B 3 или Si(R8B)3 и 3 или Si(R8B)3 и

каждый из R9B-R13B представляет собой водород, C1-C8-алкил или C6-C8-арил, NR14B 2, OSiR14B 2, OSiR14B 3 или Si(R14B)3 3 или Si(R14B)3

или в каждом случае два радикала из R1B – R5B и/или R9B – R13B вместе с C5 циклом образуют инденил, флуоренил или замещенную инденильную или флуоренильную систему.

Особенно применимы гафноцены формулы (II), в которых циклопентадиенильные радикалы являются одинаковыми.

Примерами особенно подходящих соединений (A) формулы (VII) являются, среди прочих, следующие:

дихлорид бис(циклопентадиенил)гафния, дихлорид бис(инденил)гафния, дихлорид бис(флуоренил)гафния, дихлорид бис(тетрагидроинденил)гафния, дихлорид бис(пентаметилциклопентадиенил)гафния, дихлорид бис(триметилсилилциклопентадиенил)гафния, дихлорид бис(триметоксисилилциклопентадиенил)гафния, дихлорид бис(этилциклопентадиенил)гафния, дихлорид бис(изобутилциклопентадиенил)гафния, дихлорид бис(3-бутенилциклопентадиенил)гафния, дихлорид бис(метилциклопентадиенил)гафния, дихлорид бис(1,3-ди-трет-бутилциклопентадиенил)гафния, дихлорид бис(трифторметилциклопентадиенил)гафния, дихлорид бис(трет-бутилциклопентадиенил)гафния, дихлорид бис(н-бутилциклопентадиенил)гафния, бис(фенилциклопентадиенил)гафния, дихлорид бис(N,N-диметиламинометилциклопентадиенил)гафния, дихлорид бис(1,3-диметилциклопентадиенил)гафния, дихлорид бис(1-н-бутил-3-метилциклопентадиенил)гафния, дихлорид (циклопентадиенил)(метилциклопентадиенил)гафния, дихлорид (циклопентадиенил)(н-бутилциклопентадиенил)гафния, дихлорид (метилциклопентадиенил)(н-бутилциклoпентадиенил)гафния, дихлорид (циклопентадиенил)(1-метил-3-н-бутилциклопентадиенил)гафния, дихлорид бис(тетраметилциклопентадиенил)гафния, а также соответствующие соединения диметилгафния.

Дополнительными примерами являются соответствующие гафноценовые соединения, в которых один или два хлоридных лиганда замещены бромидом или йодидом.

Подходящими катализаторами B) являются комплексы переходных металлов, по меньшей мере, с одним лигандом общей формулы (III)

где переменные имеют следующие значения:

E1C представляет собой атом азота или фосфора, в особенности азота,

E2C-E4C каждый независимо представляет собой атом углерода, азота или фосфора, в особенности углерода,

R1C-R3C каждый независимо представляют собой водород C1-C22-алкил, C2-C22-алкенил, C6-C22-арил, алкиларил, содержащий от 1 до 10 атомов углерода в алкильной части и 6-20 атомов углерода в арильной части, галоген, NR18C 2, OR18C, SiR19C 2, OR18C, SiR19C 3, где органические радикалы R1C-R3C также могут быть замещены галогенами и/или два вицинальных радикала из R1C-R3C могут также соединяться с образованием пяти-, шести- или семичленного цикла и/или два вицинальных радикала из R1C-R3C соединены вместе с образованием пяти-, шести- или семичленного гетероцикла, содержащего, по меньшей мере, один атом из группы, включающей атомы N, P, O и S, 3, где органические радикалы R1C-R3C также могут быть замещены галогенами и/или два вицинальных радикала из R1C-R3C могут также соединяться с образованием пяти-, шести- или семичленного цикла и/или два вицинальных радикала из R1C-R3C соединены вместе с образованием пяти-, шести- или семичленного гетероцикла, содержащего, по меньшей мере, один атом из группы, включающей атомы N, P, O и S,

R4C-R7C, каждый независимо, представляют собой водород, C1-C22-алкил, C2-C22-алкенил, C6-C22-арил, алкиларил, содержащий от 1 до 10 атомов углерода в алкильной части и 6-20 атомов углерода в арильной части, NR18C 2, SiR19C 2, SiR19C 3, где органические радикалы R4C-R7C также могут быть замещенными галогенами и/или два парных или вицинальных радикала из R4C-R7C могут также соединяться с образованием пяти-, шести или семичленного цикла, и/или два парных или вицинальных радикала из R4C-R9C соединены с образованием пяти-, шести или семичленного гетероцикла, содержащего, по меньшей мере, один атом, выбранный из группы, включающей атомы N, P, O и S, и когда v равно 0, R6C представляет собой связь с L1C и/или R7C представляет собой связь с L2C так, что L1C образует двойную связь с атомом углерода, к которому присоединен R4C, и/или L2C образует двойную связь с атомом углерода, к которому присоединен R5C, 3, где органические радикалы R4C-R7C также могут быть замещенными галогенами и/или два парных или вицинальных радикала из R4C-R7C могут также соединяться с образованием пяти-, шести или семичленного цикла, и/или два парных или вицинальных радикала из R4C-R9C соединены с образованием пяти-, шести или семичленного гетероцикла, содержащего, по меньшей мере, один атом, выбранный из группы, включающей атомы N, P, O и S, и когда v равно 0, R6C представляет собой связь с L1C и/или R7C представляет собой связь с L2C так, что L1C образует двойную связь с атомом углерода, к которому присоединен R4C, и/или L2C образует двойную связь с атомом углерода, к которому присоединен R5C,

u равно 0, когда E2C-E4C представляет собой атом азота или атом фосфора, и равно 1, когда E2C-E4C представляет собой атом углерода,

L1C-L2C каждый независимо представляет собой атом азота или атом фосфора, в особенности азота,

R8C-R11C каждый независимо представляет собой водород, C1-C22-алкил, C2-C22-алкенил, C6-C22-арил, алкиларил, содержащий от 1 до 10 атомов углерода в алкильной части и 6-20 атомов углерода в арильной части, галоген, NR18C 2, OR18C, SiR19C 2, OR18C, SiR19C 3, где органические радикалы R8C-R11C также могут быть замещены галогенами и/или два вицинальных радикала из R8C-R17C могут также соединяться с образованием пяти-, шести или семичленного цикла и/или два вицинальных радикала из R8C-R17C соединены с образованием пяти-, шести или семичленного гетероцикла, содержащего, по меньшей мере, один атом из группы, включающей атомы N, P, O и S, при условии, что, по меньшей мере, R8C и R10C представляет собой галоген или трет-С1-С22-алкильную группу, 3, где органические радикалы R8C-R11C также могут быть замещены галогенами и/или два вицинальных радикала из R8C-R17C могут также соединяться с образованием пяти-, шести или семичленного цикла и/или два вицинальных радикала из R8C-R17C соединены с образованием пяти-, шести или семичленного гетероцикла, содержащего, по меньшей мере, один атом из группы, включающей атомы N, P, O и S, при условии, что, по меньшей мере, R8C и R10C представляет собой галоген или трет-С1-С22-алкильную группу,

R12C-R17C каждый независимо представляет собой водород, C1-C22-алкил, C2-C22-aлкенил, C6-C22-арил, алкиларил, содержащий от 1 до 10 атомов углерода в алкильной части и 6-20 атомов углерода в арильной части, галоген, NR18C 2, OR18C, SiR19C 2, OR18C, SiR19C 3, где органические радикалы R12C-R17C также могут быть замещены галогенами и/или два вицинальных радикала из R8C-R17C могут также соединяться с образованием пяти-, шести или семичленного цикла и/или два вицинальных радикала из R8C-R17C соединены с образованием пяти-, шести или семичленного гетероцикла, содержащего, по меньшей мере, один атом из группы, включающей атомы N, P, O и S, 3, где органические радикалы R12C-R17C также могут быть замещены галогенами и/или два вицинальных радикала из R8C-R17C могут также соединяться с образованием пяти-, шести или семичленного цикла и/или два вицинальных радикала из R8C-R17C соединены с образованием пяти-, шести или семичленного гетероцикла, содержащего, по меньшей мере, один атом из группы, включающей атомы N, P, O и S,

индексы v, каждый независимо, представляют собой 0 или 1,

радикалы XC, каждый независимо, представляют собой фтор, хлор, бром, йод, водород, C1-C10-алкил, C2-C10-алкенил, C6-C20-арил, алиларил, содержащий 1-10 атомов углерода в алкильной части и 6-20 атомов углерода в арильной части, NR18C 2, OR18C, SR18C, SO3R18C, OC(O)R18C, CN, SCN, 2, OR18C, SR18C, SO3R18C, OC(O)R18C, CN, SCN,  -дикетонат, CO, BF4 -дикетонат, CO, BF4 –, PF6 –, PF6 – или объемный некоординирующий анион, и радикалы XC могут быть соединены друг с другом, – или объемный некоординирующий анион, и радикалы XC могут быть соединены друг с другом,

радикалы R18C, каждый независимо, представляют собой водород, C1-C20-алкил, C2-C20-алкенил, C6-C20-арил, алкиларил, содержащий от 1 до 10 атомов углерода в алкильной части и 6-20 атомов углерода в арильной части, SiR19C 3, где органические радикалы R18C также могут быть замещены галогенами или азот- и кислородсодержащими группами и два радикала R18C могут также соединяться с образованием пяти- или шестичленного цикла, 3, где органические радикалы R18C также могут быть замещены галогенами или азот- и кислородсодержащими группами и два радикала R18C могут также соединяться с образованием пяти- или шестичленного цикла,

радикалы R19C каждый независимо представляет собой водород, C1-C20-алкил, C2-C20-алкенил, C6-C20-арил, алкиларил, содержащий от 1 до 10 атомов углерода в алкильной части и 6-20 атомов углерода в арильной части, где органические радикалы R19C также могут быть замещены галогенами или азот- и кислородсодержащими группами и два радикала R19C могут также соединяться с образованием пяти- или шестичленного цикла,

s равно 1, 2, 3 или 4, в особенности 2 или 3,

D представляет собой электронейтральный донор и

t представляет собой целое число от 0 до 4, в особенности 0, 1 или 2.

Три атома из E2C – E4C в молекуле могут быть одинаковыми или разными. Если E1C представляет собой атом фосфора, тогда каждый из E2C-E4C предпочтительно представляет собой атом углерода. Если E1C представляет собой атом азота, тогда каждый из E2C-E4C предпочтительно представляет собой атом азота или углерода, в особенности углерода.

Заместители R1C-R3C и R8C-R17C могут изменяться в широких пределах. Возможными углеродорганическими заместителями R1C-R3C и R8C-R17C являются, например, следующие: C1-C22-алкил, который может быть линейным или разветвленным, например, метил, этил, н-пропил, изопропил, н-бутил, изобутил, трет-бутил, н-пентил, н-гексил, н-гептил, н-октил, н-нонил, н-децил или н-додецил, 5-7-членный циклоалкил, который, в свою очередь, может содержать C1-C10-алкильную группу и/или C6-C10-арильную группу в качестве заместителей, например, циклопропил, циклобутил, циклопентил, циклогексил, циклогептил, циклооктил, циклононил или циклододецил, C2-C22-алкенил, который может быть линейным, циклическим или разветвленным и в котором двойная связь может быть внутренней или концевой, например, винил, 1-аллил, 2-аллил, 3-аллил, бутенил, пентенил, гексенил, циклопентенил, циклогексенил, циклооктенил или циклооктадиенил, C6-C22-арил, который может быть замещен дополнительными алкильными группами, например, фенил, нафтил, бифенил, антранил, о-, м-, п-метилфенил, 2,3-, 2,4-, 2,5- или 2,6-диметилфенил, 2,3,4-, 2,3,5-, 2,3,6-, 2,4,5-, 2,4,6- или 3,4,5-триметилфенил, или арилалкил, который может быть замещен дополнительными алкильными группами, например, бензил, о-, м-, п-метилбензил, 1- или 2-этилфенил, где два радикала из R1C – R3C и/или два вицинальных радикала из R8C-R17C могут также соединяться с образованием 5-, 6- или 7-членного цикла и/или два вицинальных радикала из R1C-R3C и/или два вицинальных радикала из R8C-R17C могут соединяться с образованием пяти-, шести- или семичленного гетероцикла, содержащего, по меньшей мере, один атом из группы, включающей атомы N, P, O и S, и/или органические радикалы R1C-R3C и/или R8C-R17C также могут быть замещены галогенами, такими как фтор, хлор или бром. Кроме того, R1C-R3C и R8C-R17C также могут представлять собой аминогруппы NR18C 2 или N(SiR19C 2 или N(SiR19C 3)2, алкокси или арилокси-группы OR18C, например диметиламино, N-пирролидинил, пиколинил, метокси, этокси или изопропокси или галоген, такой как фтор, хлор или бром. Возможными радикалами R19C в кремнийорганических заместителях SiR19C 3)2, алкокси или арилокси-группы OR18C, например диметиламино, N-пирролидинил, пиколинил, метокси, этокси или изопропокси или галоген, такой как фтор, хлор или бром. Возможными радикалами R19C в кремнийорганических заместителях SiR19C 3 являются углеродорганические радикалы, которые были описаны выше для R1C-R3C, где два R19C могут также соединяться с образованием 5- или 6-членного цикла, например, триметилсилил, триэтилсилил, бутилдиметилсилил, трибутилсилил, три-трет-бутилсилил, триаллилсилил, трифенилсилил или диметилфенилсилил. Эти SiR19C 3 являются углеродорганические радикалы, которые были описаны выше для R1C-R3C, где два R19C могут также соединяться с образованием 5- или 6-членного цикла, например, триметилсилил, триэтилсилил, бутилдиметилсилил, трибутилсилил, три-трет-бутилсилил, триаллилсилил, трифенилсилил или диметилфенилсилил. Эти SiR19C 3 радикалы также могут присоединяться к E2C-E4C через атом кислорода или азота и представлять собой, например, триметилсилилокси, триэтилсилилокси, бутилдиметилсилилокси, трибутилсилилокси или три-трет-бутилсилилокси. 3 радикалы также могут присоединяться к E2C-E4C через атом кислорода или азота и представлять собой, например, триметилсилилокси, триэтилсилилокси, бутилдиметилсилилокси, трибутилсилилокси или три-трет-бутилсилилокси.

Предпочтительными радикалами R1C-R3C являются водород, метил, трифторметил, этил, н-пропил, изопропил, н-бутил, изобутил, трет-бутил, н-пентил, н-гексил, н-гептил, н-октил, винил, аллил, бензил, фенил, орто-диалкил- или дихлорзамещенные фенилы, триалкил- или трихлорзамещенные фенилы, нафтил, бифенил и антранил. Особенно предпочтительными кремнийорганическими заместителями являются триалкилсилильные группы, содержащие от 1 до 10 атомов углерода в алкильном радикале, в частности триметилсилильные группы.

Предпочтительными радикалами R12C-R17C являются водород, метил, трифторметил, этил, н-пропил, изопропил, н-бутил, изобутил, трет-бутил, н-пентил, н-гексил, н-гептил, н-октил, винил, аллил, бензил, фенил, фтор, хлор и бром, в особенности водород. В частности, R13C и R16C каждый представляет собой метил, трифторметил, этил, н-пропил, изопропил, н-бутил, изобутил, трет-бутил, н-пентил, н-гексил, н-гептил, н-октил, винил, аллил, бензил, фенил, фтор, хлор или бром, и R12C, R14C, R15C и R17C каждый представляет собой водород.

Предпочтительными радикалами R8C-R11C являются водород, метил, трифторметил, этил, н-пропил, изопропил, н-бутил, изобутил, трет-бутил, н-пентил, н-гексил, н-гептил, н-октил, винил, аллил, бензил, фенил, фтор, хлор и бром. В частности, R8C и R10C каждый предпочтительно галоген, такой как фтор, хлор или бром, особенно хлор, и R9C и R11C каждый представляет C1-C22-алкил, который также может быть замещен галогенами, в особенности C1-C22-н-алкил, который также может быть замещен галогенами, например метил, трифторметил, этил, н-пропил, н-бутил, н-пентил, н-гексил, н-гептил, н-октил, винил, или галоген, такой как фтор, хлор или бром. В другом предпочтительном сочетании R8C и R10C представляют собой трет-С1-С22-алкильный радикал, в частности трет-бутил, и R9C и R11C каждый представляет собой водород или галоген, такой как фтор, хлор или бром.

В частности, R12C, R14C, R15C и R17C являются одинаковыми, R13C и R16C являются одинаковыми, R9C и R11C являются одинаковыми и R8C и R10C являются одинаковыми. Это также предпочтительно во всех предпочтительных вариантах, описанных выше.

Заместители R4C-R7C также могут изменяться в широких пределах. Возможными углеродорганическими заместителями R4C-R7C являются, например, следующие: C1-C22-алкил, который может быть линейным или разветвленным, например метил, этил, н-пропил, изопропил, н-бутил, изобутил, трет-бутил, н-пентил, н-гексил, н-гептил, н-октил, н-нонил, н-децил или н-додецил, 5 – 7-членный циклоалкил, который, в свою очередь, может содержать C1-C10-алкильную группу и/или C6-C10-арильную группу в качестве заместителя, например, циклопропил, циклобутил, циклопентил, циклогексил, циклогептил, циклооктил, циклононил или циклододецил, C2-C22-алкенил, который может быть линейным, циклическим или разветвленным и в котором двойная связь может быть внутренней или концевой, например винил, 1-аллил, 2-аллил, 3-аллил, бутенил, пентенил, гексенил, циклопентенил, циклогексенил, циклооктенил или циклооктадиенил, C6-C22-арил, который может быть замещен дополнительными алкильными группами, например, фенил, нафтил, бифенил, антранил, о-, м-, п-метилфенил, 2,3-, 2,4-, 2,5- или 2,6-диметилфенил, 2,3,4-, 2,3,5-, 2,3,6-, 2,4,5-, 2,4,6- или 3,4,5-триметилфенил, или арилалкил, где арилалкил может быть замещен дополнительными алкильными группами и представлять собой, например, бензил, о-, м-, п-метилбензил, 1- или 2-этилфенил, где два радикала из R4C-R7C могут также соединяться с образованием 5-, 6- или 7-членного цикла и/или два парных радикала из R4C-R7C могут соединяться с образованием пяти-, шести- или семичленного гетероцикла, содержащего, по меньшей мере, один атом из группы, включающей атомы N, P, O и S, и/или органические радикалы R4C-R7C также могут быть замещены галогенами, такими как фтор, хлор или бром. Кроме того, R4C-R7C может представлять собой аминогруппу формулы NR18C 2 или N(SiR19C 2 или N(SiR19C 3)2, например диметиламино, N-пирролидинил или пиколинил. Возможными радикалами R19C в кремнийорганических заместителях SiR19C 3)2, например диметиламино, N-пирролидинил или пиколинил. Возможными радикалами R19C в кремнийорганических заместителях SiR19C 3 являются углеродорганические радикалы, которые описаны выше для R1C-R3C, где два R19C могут также соединяться с образованием 5- или 6-членного цикла, например, триметилсилил, триэтилсилил, бутилдиметилсилил, трибутилсилил, три-трет-бутилсилил, триаллилсилил, трифенилсилил или диметилфенилсилил. Эти радикалы SiR19C 3 являются углеродорганические радикалы, которые описаны выше для R1C-R3C, где два R19C могут также соединяться с образованием 5- или 6-членного цикла, например, триметилсилил, триэтилсилил, бутилдиметилсилил, трибутилсилил, три-трет-бутилсилил, триаллилсилил, трифенилсилил или диметилфенилсилил. Эти радикалы SiR19C 3 также могут присоединяться к несущему их атому углерода через атом азота. Когда v равно 0, R6C представляет собой связь с L1C и/или R7C представляет собой связь с L2C, так что L1C образует двойную связь с атомом углерода, к которому присоединен R4C, и/или L2C образует двойную связь с атомом углерода, к которому присоединен R5C. 3 также могут присоединяться к несущему их атому углерода через атом азота. Когда v равно 0, R6C представляет собой связь с L1C и/или R7C представляет собой связь с L2C, так что L1C образует двойную связь с атомом углерода, к которому присоединен R4C, и/или L2C образует двойную связь с атомом углерода, к которому присоединен R5C.

Предпочтительными радикалами R4C-R7C являются водород, метил, этил, н-пропил, изопропил, н-бутил, изобутил, трет-бутил, н-пентил, н-гексил, н-гептил, н-октил, бензил, фенил, орто-диалкил- или дихлорзамещенные фенилы, триалкил- или трихлорзамещенные фенилы, нафтил, бифенил и антранил. Предпочтительны также амидные заместители NR18C 2, в особенности вторичные амиды, такие как диметиламид, N-этилметиламид, диэтиламид, N-метилпропиламид, N-метилизопропиламид, N-этилизопропиламид, дипропиламид, диизопропиламид, N-метилбутиламид, N-этилбутиламид, N-метил-трет-бутиламид, N-трет-бутилизопропиламид, дибутиламид, ди-втор-бутиламид, диизобутиламид, трет-амил-трет-бутиламид, дипентиламид, N-метилгексиламид, дигексиламид, трет-амил-трет-октиламид, диоктиламид, бис(2-этилгексил)амид, дидециламид, N-метилоктадециламид, N-метилциклогексиламид, N-этилциклогексиламид, N-изопропилциклогексиламид, N-трет-бутилциклогексиламид, дициклогексиламид, пирролидин, пиперидин, гексаметиленимин, декагидрохинолин, дифениламин, N-метиланилид или N-этилaнилид. 2, в особенности вторичные амиды, такие как диметиламид, N-этилметиламид, диэтиламид, N-метилпропиламид, N-метилизопропиламид, N-этилизопропиламид, дипропиламид, диизопропиламид, N-метилбутиламид, N-этилбутиламид, N-метил-трет-бутиламид, N-трет-бутилизопропиламид, дибутиламид, ди-втор-бутиламид, диизобутиламид, трет-амил-трет-бутиламид, дипентиламид, N-метилгексиламид, дигексиламид, трет-амил-трет-октиламид, диоктиламид, бис(2-этилгексил)амид, дидециламид, N-метилоктадециламид, N-метилциклогексиламид, N-этилциклогексиламид, N-изопропилциклогексиламид, N-трет-бутилциклогексиламид, дициклогексиламид, пирролидин, пиперидин, гексаметиленимин, декагидрохинолин, дифениламин, N-метиланилид или N-этилaнилид.

L1C и L2C, каждый независимо, представляют собой атом азота или фосфора, в особенности азота, и когда v равно 0, могут образовывать двойную связь с атомом углерода, к которому присоединен R4C или R5C. В частности, когда v равно 0, L1C и/или L2C вместе с атомом углерода, к которому присоединен R4C или R5C, образуют иминогруппу -CR4C=N- или -CR5C=N-. Когда v равно 1, L1C и/или L2C вместе с атомом углерода, к которому присоединен R4C или R5C, образуют, в частности, амидогруппу -CR4CR6C-N- или-CR5CR7C-N-.

Лиганды XC определяются, например, в результате выбора подходящих исходных соединений металла, используемых для синтеза комплексов железа, но могут также изменяться и после синтеза комплексов. Возможными лигандами XC являются, в частности, галогены, такие как фтор, хлор, бром или йод, в особенности хлор. Алкильные радикалы, такие как метил, этил, пропил, бутил, винил, аллил, фенил или бензил, также являются подходящими лигандами XC. В качестве примеров дополнительных лигандов XC могут быть указаны, но без ограничения только ими, трифторацетат, BF4 –, PF6 –, PF6 – и слабо координирующие или некоординирующие анионы (cм., например, публикацию S. Strauss, Chem. Rev. 1993, 93, 927-942), такие как B(C6F5)4 – и слабо координирующие или некоординирующие анионы (cм., например, публикацию S. Strauss, Chem. Rev. 1993, 93, 927-942), такие как B(C6F5)4 –. Амиды, алкоксиды, сульфонаты, карбоксилаты и –. Амиды, алкоксиды, сульфонаты, карбоксилаты и  -дикетонаты также являются особенно применимыми лигандами XC. Применение некоторых из этих замещенных лигандов X особенно предпочтительно, поскольку они могут быть получены из недорогих и легкодоступных исходных веществ. Таким образом, особенно предпочтительным является вариант, в котором XC представляет собой диметиламид, метоксид, этоксид, изопропоксид, феноксид, нафтоксид, трифлат, п-толуолсульфонат, ацетат или ацетилацетонат. -дикетонаты также являются особенно применимыми лигандами XC. Применение некоторых из этих замещенных лигандов X особенно предпочтительно, поскольку они могут быть получены из недорогих и легкодоступных исходных веществ. Таким образом, особенно предпочтительным является вариант, в котором XC представляет собой диметиламид, метоксид, этоксид, изопропоксид, феноксид, нафтоксид, трифлат, п-толуолсульфонат, ацетат или ацетилацетонат.

Изменение радикалов R18C позволяет, например, точно регулировать физические свойства, такие как растворимость. Возможными углеродорганическими заместителями R18C являются, например, следующие: C1-C20-алкил, который может быть линейным или разветвленным, например, метил, этил, н-пропил, изопропил, н-бутил, изобутил, трет-бутил, н-пентил, н-гексил, н-гептил, н-октил, н-нонил, н-децил или н-додецил, 5 – 7-членный циклоалкил, который, в свою очередь, может содержать в качестве заместителя C6-C10-арильную группу, например, циклопропил, циклобутил, циклопентил, циклогексил, циклогептил, циклооктил, циклононил или циклододецил, C2-C20-алкенил, который может быть линейным, циклическим или разветвленным и в котором двойная связь может быть внутренней или концевой, например, винил, 1-аллил, 2-аллил, 3-аллил, бутенил, пентенил, гексенил, циклопентенил, циклогексенил, циклооктенил или циклооктадиенил, C6-C20-арил, который может быть замещен дополнительными алкильными группами и/или N- или O-содержащими радикалами, например, фенил, нафтил, бифенил, антранил, о-, м-, п-метилфенил, 2,3-, 2,4-, 2,5- или 2,6-диметилфенил, 2,3,4-, 2,3,5-, 2,3,6-, 2,4,5-, 2,4,6- или 3,4,5-триметилфенил, 2-метоксифенил, 2-N,N-диметиламинофенил, или арилалкил, который может быть замещен дополнительными алкильными группами, например, бензил, о-, м-, п-метилбензил, 1- или 2-этилфенил, где два радикала R18C могут также соединяться с образованием 5- или 6-членного цикла, и органические радикалы R18C также могут быть замещены галогенами, такими как фтор, хлор или бром. Возможными радикалами R19C в кремнийорганических заместителях SiR19C 3 являются радикалы, которые описаны выше для R18C, где два радикала R19C могут также соединяться с образованием 5- или 6-членного цикла, например, триметилсилил, триэтилсилил, бутилдиметилсилил, трибутилсилил, триаллилсилил, трифенилсилил или диметилфенилсилил. Предпочтительно применение в качестве радикалов R18C C1-C10-алкила, такого как метил, этил, н-пропил, н-бутил, трет-бутил, н-пентил, н-гексил, н-гептил, н-октил, а также винила, аллила, бензила и фенила. 3 являются радикалы, которые описаны выше для R18C, где два радикала R19C могут также соединяться с образованием 5- или 6-членного цикла, например, триметилсилил, триэтилсилил, бутилдиметилсилил, трибутилсилил, триаллилсилил, трифенилсилил или диметилфенилсилил. Предпочтительно применение в качестве радикалов R18C C1-C10-алкила, такого как метил, этил, н-пропил, н-бутил, трет-бутил, н-пентил, н-гексил, н-гептил, н-октил, а также винила, аллила, бензила и фенила.

Количество лигандов XC зависит от степени окисления железа. Поэтому оно не может приводиться в общем описании. Степень окисления железа в каталитически активных комплексах хорошо известно квалифицированному специалисту данной области техники. Однако могут применяться комплексы, степень окисления которых не соответствует степени окисления активного катализатора. Такие комплексы могут затем подвергаться соответствующему восстановлению или окислению с помощью подходящих активаторов. Предпочтительно применение комплексов железа со степенью окисления +3 или +2.

D представляет собой электронейтральный донор, в частности электронейтральное основание Льюиса или кислоту Льюиса, например амины, спирты, простые эфиры, кетоны, альдегиды, сложные эфиры, сульфиды или фосфины, которые могут быть соединены с центральным атомом железа или присутствовать в качестве растворителя, оставшегося после получения комплексов железа.

Количество t лигандов D может составлять от 0 до 4 и зачастую зависит от растворителя, в котором был получен комплекс железа, и времени, в течение которого сушились полученные комплексы, и поэтому оно может быть представлено нецелым числом, таким как 0,5 или 1,5. В частности, t равно 0, 1 и до 2.

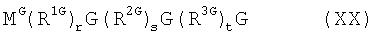

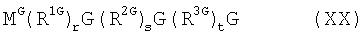

В предпочтительном варианте осуществления комплексы (В) соответствуют формуле (IV)

где

E2C-E4C, каждый независимо, представляют собой атом углерода, азота или фосфора, в особенности атом углерода,