|

|

(21), (22) Заявка: 2008119071/15, 15.05.2008

(24) Дата начала отсчета срока действия патента:

15.05.2008

(46) Опубликовано: 10.02.2010

(56) Список документов, цитированных в отчете о

поиске:

RU 2006119535 A, 27.12.2007. BYKOVA S.V. et al, The experimental-numerical investiganion of instability of faceted Ge doped by Sb growth on the base of AHP method, “Journal of Crystal Growth”, 2005, vol.275,  1-2, p.229-236. BYKOVA S.V. et al. Features of mass transfer for the laminar melt flow along the interface, “Journal of CrystalGrowth”, 2002, v.237-239. Part 3, p.1886-1891. MEYER S. et al. Forced convection in vertical Bridgman configuration with the submerged heater, “Journal of Crystal Growth”, 1997, v.171, p.566-576. MARCHENKO M.P. et al, Dynamics of 111 Ge facet and dopant distribution at laminar melt flow crystal growth, “Journal of Crystal Growth”, 2007, v.303, 1-2, p.229-236. BYKOVA S.V. et al. Features of mass transfer for the laminar melt flow along the interface, “Journal of CrystalGrowth”, 2002, v.237-239. Part 3, p.1886-1891. MEYER S. et al. Forced convection in vertical Bridgman configuration with the submerged heater, “Journal of Crystal Growth”, 1997, v.171, p.566-576. MARCHENKO M.P. et al, Dynamics of 111 Ge facet and dopant distribution at laminar melt flow crystal growth, “Journal of Crystal Growth”, 2007, v.303,  1, p.297-301. 1, p.297-301.

Адрес для переписки:

601650, Владимирская обл., г. Александров, ул. Октябрьская, 6, кв.21, В.Д. Голышеву

|

(72) Автор(ы):

Голышев Владимир Дмитриевич (RU),

Цветовский Владимир Борисович (RU),

Быкова Светлана Викторовна (RU)

(73) Патентообладатель(и):

Голышев Владимир Дмитриевич (RU),

Цветовский Владимир Борисович (RU),

Быкова Светлана Викторовна (RU)

|

(54) СПОСОБ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ ГЕРМАНИЯ ДИАМЕТРОМ ДО 150 мм МЕТОДОМ ОТФ

(57) Реферат:

Изобретение относится к выращиванию из расплава легированных монокристаллов германия в температурном градиенте с использованием нагревательного элемента, погруженного в расплав, в условиях осевого теплового потока вблизи фронта кристаллизации – методом ОТФ. Легированные монокристаллы германия выращивают из расплава в тигле, размещенном на теплоотводящем блоке, на кристаллографически ориентированную затравку диаметром, равным внутреннему диаметру тигля, в условиях осевого теплового потока вблизи фронта кристаллизации – методом ОТФ, с использованием многосекционного фонового нагревателя и погруженного в расплав многосекционного нагревателя – ОТФ-нагревателя, поддерживаемого при постоянной температуре T1, путем перемещения тигля с затравкой и растущим кристаллом в холодную зону печи относительно ОТФ-нагревателя при разных начальных концентрациях легирующей примеси C1 в зоне кристаллизации W1 с высотой расплава h и C2 в зоне подпитки W2 и при уменьшении в ходе перемещения тигля температуры дна тигля T4(t) в соответствии с законом: T4(t)=T4 0-a×t, где Т4 0-a×t, где Т4 0 – начальное значение температуры, a=v( 0 – начальное значение температуры, a=v( p×gradTp+Q)/ p×gradTp+Q)/ кр, v – скорость вытягивания кристалла, кр, v – скорость вытягивания кристалла,  p – теплопроводность расплава германия, gradTp – осевой градиент температуры в расплаве, при котором выращивают кристалл, Q – теплота кристаллизации, p – теплопроводность расплава германия, gradTp – осевой градиент температуры в расплаве, при котором выращивают кристалл, Q – теплота кристаллизации,  кр – теплопроводность кристалла германия, при этом осуществляют управление переносом массы расплава в зоне кристаллизации, которое ведут за счет выбора оптимального соотношения между осевым градиентом температуры в расплаве gradTp, радиальным распределением температуры вдоль ОТФ-нагревателя, высотой слоя расплава h и скоростью вытягивания v, при этом рост монокристаллов германия в кристаллографических направлениях [111] и [100] ведут в зависимости от диаметра кристалла и требуемого качества при следующих параметрах: h=5-30 мм, gradTp=3-50°C/см, v=2-30 мм/час, разнице температур ОТФ-нагревателя T2-T1=0-6°C, разнице температур между боковой поверхностью тигля Т3 и температурой ОТФ-нагревателя Т2, равной Т3-Т2=1-20°С. Изобретение позволяет получать монокристаллы германия диаметром до 150 мм без полос роста с высокой поперечной макрооднородностью распределения сопротивления 5-10%. 9 з.п. ф-лы, 2 ил. кр – теплопроводность кристалла германия, при этом осуществляют управление переносом массы расплава в зоне кристаллизации, которое ведут за счет выбора оптимального соотношения между осевым градиентом температуры в расплаве gradTp, радиальным распределением температуры вдоль ОТФ-нагревателя, высотой слоя расплава h и скоростью вытягивания v, при этом рост монокристаллов германия в кристаллографических направлениях [111] и [100] ведут в зависимости от диаметра кристалла и требуемого качества при следующих параметрах: h=5-30 мм, gradTp=3-50°C/см, v=2-30 мм/час, разнице температур ОТФ-нагревателя T2-T1=0-6°C, разнице температур между боковой поверхностью тигля Т3 и температурой ОТФ-нагревателя Т2, равной Т3-Т2=1-20°С. Изобретение позволяет получать монокристаллы германия диаметром до 150 мм без полос роста с высокой поперечной макрооднородностью распределения сопротивления 5-10%. 9 з.п. ф-лы, 2 ил.

Изобретение относится к выращиванию из расплава монокристаллов германия в температурном градиенте с использованием нагревательного элемента, погруженного в расплав.

Известен способ, в котором для роста кристаллов германия на затравку используется нагреватель, погруженный в расплав (A.G.Ostrogorsky, H.J.Sell, S.Scharl and G.Muller. Convection and segregation during growth of Ge and InSb crystals by the submerged heater method, Journal of Crystal Growth, 128 (1993) 201-206) [1]. В этой работе используется метод погруженного нагревателя, SHM (патент US 5047113, C30B 11/02, 1989 [2]). Метод погруженного нагревателя разработан с целью получить осевой поток тепла, малый радиальный градиент температуры и малую интенсивность течения расплава с целью повышения макро- и микрооднородности, а также получить постоянные тепловые условия в ходе роста кристалла. Осевой поток тепла достигается путем использования погруженного в расплав нагревателя одновременно с кольцевым нагревателем, расположенным за пределами тигля коаксиально погруженному нагревателю, и играющего роль охранного нагревателя [1]. Постоянство осевого градиента температуры достигается путем поддержания температуры погруженного в расплав нагревателя. Малые радиальные перепады температуры в расплаве достигаются путем управления кольцевым нагревателем. Повышение продольной макрооднородности достигалось дополнительным легированием зоны расплава под погруженным нагревателем. В результате применения метода были получены монокристаллы германия диаметром до 6 см, которые имели следующие характеристики: поперечная однородность на уровне 10-20%, наилучшая продольная однородность достигала порядка 5% на длине 2 см из 5 см длины кристалла [1]. Таким образом, были получены результаты, показывающие перспективность SHM по сравнению с методом Бриджмена и методом замерзания в градиенте. Однако кристаллы диаметром более 6 см таким методом не выращивались.

Ограничивают применение SHM для получения монокристаллов германия большого диаметра следующие недостатки: 1) поддержание постоянной только температуры погруженного нагревателя не обеспечивает постоянства осевого градиента температуры в расплаве из-за того, что при росте кристалла меняется тепловое сопротивление системы расплав-кристалл, 2) использование односекционного погруженного нагревателя и кольцевого охранного нагревателя не обеспечивает автоматически распределения температуры под ОТФ-нагревателем, близкого к изотермическому при большом диаметре кристалла, и использование такого подхода приводит к тому, что форма фронта кристаллизации зависит от толщины слоя расплава и меняется из-за изменения теплового сопротивления системы в процессе роста, кроме того, из-за действия теплоты кристаллизации форма фронта кристаллизации зависит от скорости роста, 3) высокая теплопроводность расплава (близка к теплопроводности графита) сводит на нет роль графитового блока, погруженного в расплав вместо нагревателя (как это сделано в Journal of Crystal Growth, 128 (1993) 201-206), поэтому радиальные перепады по сравнению с методом Бриджмена не уменьшаются при ее использовании, что при больших диаметрах кристалла становится еще более явным.

Наиболее близким к заявляемому способу выращивания кристаллов германия является способ, описанный в патенте на изобретение «Способ выращивания монокристаллов германия методом ОТФ», авторы Быкова С.В., Голышев В.Д., Гоник М.А., Цветовский В.Б. [3]. Эта работа основана на применении метода Осевого Теплового потока вблизи Фронта кристаллизации, метод ОТФ (RU  1800854, С30В 11/00, 1990 [4]). Этот способ и способ, описанный в [4], являются наиболее близкими к заявляемому способу для выращивания кристаллов германия большого диаметра, так как в отличие от [1, 2] используют другой принцип создания осевого теплового потока, который более подходит для кристаллов большого диаметра. В соответствии с этим принципом осевой поток тепла создается только вблизи фронта кристаллизации. Для этого вдоль большей части поперечного сечения растущего кристалла на небольшом расстоянии от предполагаемого положения фронта кристаллизации размещается плоская изотермическая поверхность (RU 1800854, С30В 11/00, 1990 [4]). Этот способ и способ, описанный в [4], являются наиболее близкими к заявляемому способу для выращивания кристаллов германия большого диаметра, так как в отличие от [1, 2] используют другой принцип создания осевого теплового потока, который более подходит для кристаллов большого диаметра. В соответствии с этим принципом осевой поток тепла создается только вблизи фронта кристаллизации. Для этого вдоль большей части поперечного сечения растущего кристалла на небольшом расстоянии от предполагаемого положения фронта кристаллизации размещается плоская изотермическая поверхность (RU  1800854, С30В 11/00, 1990 [4]). Осевой поток тепла и плоская форма изотерм (фронта кристаллизации) реализуются в этом случае на расстоянии h от изотермической поверхности, где h<0.13D, D – диаметр изотермической поверхности. Погруженный нагреватель в способе, описанном в указанном патенте на изобретение [3] и в патенте РФ 1800854, С30В 11/00, 1990 [4]). Осевой поток тепла и плоская форма изотерм (фронта кристаллизации) реализуются в этом случае на расстоянии h от изотермической поверхности, где h<0.13D, D – диаметр изотермической поверхности. Погруженный нагреватель в способе, описанном в указанном патенте на изобретение [3] и в патенте РФ  1800854, С30В 11/00, 1990 [4], решает задачу создания упомянутой выше плоской изотермической поверхности. Так как в настоящем предложении используется этот же принцип создания осевого теплового потока, то [3] выбран в качестве наиболее близкого аналога. 1800854, С30В 11/00, 1990 [4], решает задачу создания упомянутой выше плоской изотермической поверхности. Так как в настоящем предложении используется этот же принцип создания осевого теплового потока, то [3] выбран в качестве наиболее близкого аналога.

Недостатки двух описанных выше методов выращивания при их использовании для роста крупногабаритных монокристаллов связаны с тем, что они в основном сосредоточены на создании требуемых тепловых условий кристаллизации и не принимают в рассмотрение влияния параметров кристаллизации и возрастания диаметра растущего кристалла на перенос массы вблизи фронта кристаллизации. В то же время роль размера для методов, использующих погруженный нагреватель, велика из-за того, что масштабный фактор сильно влияет на массоперенос в условиях слабого ламинарного течения вблизи фронта кристаллизации. Даже при относительно небольших диаметрах кристалла для этих методов необходимо следить за соотношением между интенсивностью и характером тепловой конвекции и интенсивностью выделения массы вблизи фронта кристаллизации из-за сегрегации [5, 6] и выбирать оптимальные соотношения параметров кристаллизации. При возрастании диаметра его роль сильно возрастает из-за того, что геометрия слоя расплава под погруженным нагревателем превращается в геометрию длинной горизонтальной щели с нагревом сверху.

Технический результат – выращивание монокристаллов германия диаметром до 6 дюймов, имеющих макрооднородность распределения легирующей примеси на уровне 1-10%.

Технический результат при выращивании легированных монокристаллов германия из расплава в тигле, размещенном на теплоотводящем блоке, на кристаллографически ориентированную затравку диаметром, равным внутреннему диаметру тигля, в условиях осевого теплового потока вблизи фронта кристаллизации – методом ОТФ, с использованием многосекционного фонового нагревателя и погруженного в расплав многосекционного нагревателя – ОТФ-нагревателя, поддерживаемого при постоянной температуре Т1, путем перемещения тигля с затравкой и растущим кристаллом в холодную зону печи относительно ОТФ-нагревателя, при разных начальных концентрациях легирующей примеси C1 в зоне кристаллизации W1, с высотой расплава h и C1 в зоне подпитки W2 и при уменьшении в ходе перемещения тигля температуры дна тигля T4(t) в соответствии с законом: T4(t)=T4°-a×t, где Т4, К – начальное значение температуры; а=v( p×gradTp+Q)/ p×gradTp+Q)/ кр, v, м/с – скорость вытягивания кристалла; кр, v, м/с – скорость вытягивания кристалла;  р, Bm/(м×К) – теплопроводность расплава германия; gradTp, К/м – осевой градиент температуры в расплаве, при котором выращивают кристалл, Q= р, Bm/(м×К) – теплопроводность расплава германия; gradTp, К/м – осевой градиент температуры в расплаве, при котором выращивают кристалл, Q= ×v×J, ×v×J,  , кг/м3 , кг/м3 – плотность германия; J, дж/кг – удельная теплота кристаллизации; – плотность германия; J, дж/кг – удельная теплота кристаллизации;  кр, Bm/(м×К) – теплопроводность кристалла германия достигается тем, что для получения равномерно легированных в поперечном сечении монокристаллов германия диаметром до 150 мм осуществляют управление переносом массы расплава в зоне кристаллизации, которое ведут за счет выбора оптимального соотношения между осевым градиентом температуры в расплаве gradTp, радиальным распределением температуры вдоль ОТФ-нагревателя, высотой слоя расплава h и скоростью вытягивания v, при этом рост монокристаллов германия в кристаллографических направлениях [111] и [100] ведут в зависимости от диаметра кристалла и требуемого качества при следующих параметрах: h=5-30 мм, gradTp=3-50°С/см, кр, Bm/(м×К) – теплопроводность кристалла германия достигается тем, что для получения равномерно легированных в поперечном сечении монокристаллов германия диаметром до 150 мм осуществляют управление переносом массы расплава в зоне кристаллизации, которое ведут за счет выбора оптимального соотношения между осевым градиентом температуры в расплаве gradTp, радиальным распределением температуры вдоль ОТФ-нагревателя, высотой слоя расплава h и скоростью вытягивания v, при этом рост монокристаллов германия в кристаллографических направлениях [111] и [100] ведут в зависимости от диаметра кристалла и требуемого качества при следующих параметрах: h=5-30 мм, gradTp=3-50°С/см,  =2-30 мм/час, разнице температур ОТФ-нагревателя T2-T1=0-6°С, разнице температур между боковой поверхностью тигля T3 и температурой ОТФ-нагревателя Т2, равной =2-30 мм/час, разнице температур ОТФ-нагревателя T2-T1=0-6°С, разнице температур между боковой поверхностью тигля T3 и температурой ОТФ-нагревателя Т2, равной

T3-T2=1-20°С.

В частности, для осуществления роста монокристаллов германия диаметром до 150 мм загрузку шихты осуществляют в два приема: сначала ОТФ-нагреватель ставят на затравку, а затем шихту помещают сверху ОТФ-нагревателя.

В частности, для фиксации начала плавления затравки контролируют начало перемещения ОТФ-нагревателя вдоль вертикальной оси.

В частности, для фиксации начала плавления затравки контролируют усилие, оказываемое ОТФ-нагревателем на датчик веса или давления.

В частности, рост монокристаллов германия диаметром до 150 мм, легированных сурьмой и галлием, осуществляют путем поддержания заданных зависимостей от времени температуры или мощности секций фонового нагревателя Th1-Th4 с помощью автоматической системы управления.

В частности, рост монокристаллов германия осуществляют при изменении температур Th1-Th4 в соответствии со следующими законами: Th1(t)=Th1(0)+a1t, Th2(t)=Th2(0)+a2t, Th3(t)=Th3(0)+a3t, Th4(t)=Th4(0)+a4t, где a1=0÷(±3 ×gradT), a2=0÷(±3 ×gradT), a2=0÷(±3 ×gradT), a3=0÷(± ×gradT), a3=0÷(± gradT), a4=0÷(±vgradT), t, с – время в процессе; gradT, К/м – осевой градиент температуры в печи; gradT), a4=0÷(±vgradT), t, с – время в процессе; gradT, К/м – осевой градиент температуры в печи;  , м/с – скорость вытягивания тигля; Th1-4(0), К – начальные значения температур. , м/с – скорость вытягивания тигля; Th1-4(0), К – начальные значения температур.

В частности, рост монокристаллов германия, легированных сурьмой и галлием, осуществляют при изменении температуры или мощности секций ОТФ-нагревателя.

В частности, рост монокристаллов германия осуществляют при изменении T1 в соответствии с законом: T1=T1(0)+bt, где T1(0), К – начальное значение температуры; t, с – время в процессе, b=+n , ,  , м/с – скорость вытягивания, n – выбирается исходя из диаметра кристалла и начальных условий, сформировавшихся при затравлении. , м/с – скорость вытягивания, n – выбирается исходя из диаметра кристалла и начальных условий, сформировавшихся при затравлении.

В частности, рост монокристаллов германия осуществляют при увеличении суммарной мощности секций ОТФ-нагревателя в соответствии с увеличением радиуса кристалла, в том числе пропорционально квадрату радиуса кристалла.

В частности, для отвода тепла от дна тигля используют теплоотводящий блок, диаметр которого находится в диапазоне 0.2-1.0 от диаметра тигля.

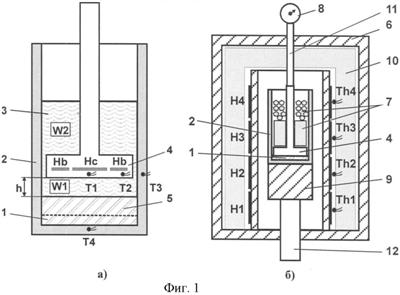

Технический результат за счет применения погруженного в расплав нагревателя путем использования техники ОТФ-выращивания кристаллов германия диаметром до 150 мм достигается способом, поясняемым фиг.1, где на фиг.1а представлена условная схема кристаллизатора в момент выращивания кристалла, на фиг.1б представлена условная схема ростовой камеры с кристаллизатором после загрузки шихты, 1 – монокристаллическая затравка, 2 – тигель, 3 – расплав германия, 4 – ОТФ-нагреватель, 5 – растущий кристалл, 6 – корпус ростовой камеры, 7 – шихта в виде брусков или в виде мелких кусков поликристаллического германия, 8 – датчик перемещения или веса, или давления, 9 – теплоотводящий блок, 10 – теплоизоляция, 11 – шток ОТФ-нагревателя, 12 – водоохлаждаемый шток тигля, Т1-Т4 – термопары кристаллизатора, Th1-Th4 – термопары секций фонового нагревателя, Hc и Hb – центральная и боковая секции ОТФ-нагревателя, Н1-Н4 – секции фонового нагревателя, W1 и W2 – зона кристаллизации и зона подпитки.

Рост кристаллов германия ведут на затравку 1 диаметром, равным внутреннему диаметру тигля, в тигле 2 из материала, не взаимодействующего с расплавом 3 с использованием погруженного в расплав двухсекционного нагревателя 4 (ОТФ-нагреватель), состоящего из центральной секции Нс и боковой секции Hb (фиг.1а), путем перемещения тигля с затравкой и растущим кристаллом 5 (фиг.1а) в холодную зону печи относительно закрепленного в корпусе ростовой камеры 6 посредством штока 11 (фиг.1б) ОТФ-нагревателя, поддерживаемого при постоянной температуре T1, и используя раздельное легирование зон W1 и W2 (фиг.1a). В отличие от известных способов [1, 3] с целью получения равномерно легированных на большей части поперечного сечения растущих монокристаллов германия диаметром до 150 мм управление переносом массы в зоне кристаллизации W1 ведут за счет выбора оптимального соотношения между осевым градиентом температуры в расплаве gradTp, радиальным распределением температуры вдоль ОТФ-нагревателя, высотой слоя расплава h и скоростью вытягивания  . .

Такой способ связан с тем, что макронеоднородность кристалла в поперечном сечении для методов, использующих погруженный нагреватель, зависит от интенсивности и характера течения расплава в зоне кристаллизации [5-8] в их отношении к скорости роста. При этом интенсивность и характер течения расплава зависит от высоты слоя расплава h в зоне кристаллизации (фиг.1а), от радиального распределения температуры на ОТФ-нагревателе, от осевого градиента температуры в расплаве и от формы фронта кристаллизации. На фиг.2 показано, как изменяется характер поперечного распределения легирующей примеси, Sb (экспериментальные данные – верхний ряд чертежей) при изменении характера течения (численное моделирование – нижний ряд чертежей), вызванного изменением высоты слоя расплава h, где 2а – течение от центра; 2б – два вихря; 2в – течение к центру, n – концентрация легирующей примеси, r – радиус кристалла. При увеличении диаметра растущего кристалла, т.е. диаметра зоны расплава в зоне кристаллизации W1, изменяются движущие силы тепловой конвекции. Поэтому для получения высокой поперечной макрооднородности монокристалла большего размера сочетание между скоростью роста, толщиной слоя расплава h и радиальным распределением температуры на ОТФ-нагревателе является существенно иным, нежели то, которое используется в [3] для небольших диаметров кристалла. Кроме того, в случае выращивания крупногабаритных кристаллов существенно больше, как тепловая инерция, так и время выравнивания после возмущения процессов переноса массы. Это приводит к следующим отличиям по сравнению с [3].

В отличие от [3] в предлагаемом способе выращивания германия загрузка шихты осуществляется в два приема: сначала ОТФ-нагреватель ставится на затравку 1, а затем шихта 7 помещается сверху ОТФ-нагревателя 4 (фиг.1б). Это делается для того, чтобы в отличие от [3] в предлагаемом способе выращивания германия в начале процесса выращивания не выполнять процедуры экспериментального контроля толщины слоя расплава h с помощью измерения величины перемещения ОТФ-нагревателя до его контакта с межфазной поверхностью, которое приводит к возмущению процесса переноса массы. Таким образом, в предлагаемом способе в отличие от [3] используется процедура фиксации начала плавления затравки, которое контролируется или по началу перемещения вдоль вертикальной оси ОТФ-нагревателя, стоящего на затравке, или по изменению усилия, оказываемого ОТФ-нагревателем через шток 11 на датчик веса или давления 8 (фиг.1б).

В отличие от [3] в предлагаемом способе выращивания германия постоянство тепловых условий кристаллизации в процессе роста обеспечивается не за счет поддержания значений температур T1, T2 и T3 и изменения температуры в точке Т4 (фиг.1а), а путем поддержания заданных зависимостей от времени температур Th1-Th4 (или мощностей) секций фонового нагревателя Н1-Н4 (фиг.1б) с помощью автоматической системы управления. Это делается из-за того, что микро- и макрооднородность при слабых ламинарных течениях расплава зависит от амплитуды и частоты колебания температур ОТФ-нагревателя из-за его близости к фронту кристаллизации и от амплитуды и частоты колебания температур стенок тигля, так как эти колебания влияют на движущие силы тепловой конвекции, а значит, на течение расплава. При больших размерах (диаметрах) кристалла и соответственно теплового узла тепловая инерция возрастает в разы, что ведет к тому, что высокоточное управление температурой по термопарам T1, T2, T3 и T4, расположенным на кристаллизаторе, становится проблематичным. В тоже время управление по термопарам Th1-Th4, расположенным вблизи нагревательных элементов, характеризуется относительно малой тепловой инерцией и более высоким качеством. Однако проблема в том, что при таком способе управления для того, чтобы обеспечить необходимое сочетание параметров кристаллизации (осевой градиент температуры в расплаве gradTp, радиальное распределение температуры вдоль ОТФ-нагревателя, высота слоя расплава h и скорость вытягивания  ), дающих однородное распределение легирующей примеси, и поддержать их постоянными в процессе роста, необходимо по особым законам управлять температурами Th1-Th4, так как в процессе роста кристалла меняется тепловая обстановка в зоне кристаллизации (осевые и радиальные градиенты температуры в расплаве) из-за изменения теплового сопротивления, в том числе в системе кристалл-расплав. Например, в реальном тепловом узле, предназначенном для выращивания кристаллов 6 дюймов, в зависимости от условий выращивания кристалла тепловое сопротивление в осевом направлении изменяется от 1.2 до 1.5 раз. ), дающих однородное распределение легирующей примеси, и поддержать их постоянными в процессе роста, необходимо по особым законам управлять температурами Th1-Th4, так как в процессе роста кристалла меняется тепловая обстановка в зоне кристаллизации (осевые и радиальные градиенты температуры в расплаве) из-за изменения теплового сопротивления, в том числе в системе кристалл-расплав. Например, в реальном тепловом узле, предназначенном для выращивания кристаллов 6 дюймов, в зависимости от условий выращивания кристалла тепловое сопротивление в осевом направлении изменяется от 1.2 до 1.5 раз.

Поэтому в отличие от [3] в предлагаемом способе выращивания германия в зависимости от размеров кристалла, требуемого его качества и начальной величины толщины слоя расплава в зоне кристаллизации h процесс кристаллизации осуществляют при изменении температур Th1-Th4, К, в соответствии со следующими законами: Th1(t)=Th1(0)+a1t, Th2(t)=Th2(0)+a2t, Th3(t)=Th3(0)+a3t, Th4(t)=Th4(0)+a4t, где a1=0÷(±3 ×gradT), a2=0÷(±3 ×gradT), a2=0÷(±3 ×gradT), a3=0÷(± ×gradT), a3=0÷(± gradT), a4=0÷(± gradT), a4=0÷(± gradT), t, с – время в процессе; gradT, К/м – осевой градиент температуры в печи; gradT), t, с – время в процессе; gradT, К/м – осевой градиент температуры в печи;  , м/с – скорость вытягивания тигля; Th1-4(0), К – начальные значения температур. , м/с – скорость вытягивания тигля; Th1-4(0), К – начальные значения температур.

Рост монокристаллов германия диаметром до 150 мм, легированных сурьмой и галлием, в отличие от [3] осуществляют при изменении температуры (мощности) секций ОТФ-нагревателя. Такой способ управления обусловлен высокой чувствительностью характера распределения легирующей примеси к толщине слоя расплава (фиг.3) и также связан с изменением в процессе роста теплового сопротивления потоку тепла в осевом направлении. Компенсация влияния изменения теплового сопротивления ведется двумя способами. По первому способу Th1, Th2 уменьшаются по закону Th1(t)=Th1(0)-a1t, Th2(t)=Th2(0)-a2t для того, чтобы поддержать величину осевого теплового потока через расплав и поддержать осевой градиент температуры в расплаве. По второму способу увеличивается суммарная мощность, выделяемая ОТФ-нагревателем, увеличивается T1, а соотношение мощностей между секциями ОТФ-нагревателя изменяется для сохранения радиального градиента температуры.

При этом в отличие от [3] с целью управления течением расплава и компенсацией влияния изменения течения из-за изменения формы фронта кристаллизации в связи с изменением теплового сопротивления в системе рост монокристаллов германия осуществляют при изменении Т1 в соответствии с законом: Т1=T1(0)±bt, где T1(0), К – начальное значение температуры; t, с – время в процессе; b=n ; v, м/с – скорость вытягивания; n – выбирается на основе численного моделирования и эксперимента в зависимости от диаметра кристалла и начальных условий, формируемых при затравлении, необходимых для получения нужного качества. ; v, м/с – скорость вытягивания; n – выбирается на основе численного моделирования и эксперимента в зависимости от диаметра кристалла и начальных условий, формируемых при затравлении, необходимых для получения нужного качества.

В отличие от [3] суммарная мощность секций ОТФ-нагревателя растет при увеличении радиуса кристалла, в том числе пропорционально квадрату радиуса кристалла.

Кроме того, в отличие от [3] управление теплоотводом через растущий кристалл ведется также путем выбора диаметра теплоотводящего блока 9 (фиг.1б), который выбирается в диапазоне 0.2-1.0 от диаметра тигля с целью получения оптимального отвода тепла от дна тигля с растущим кристаллом. Это необходимо также в связи с тем, что при большом диаметре кристалла требуется повышение надежности процесса затравливания, т.к. с возрастанием массогабаритных характеристик системы возрастает инерционность тепловых процессов.

После размещения шихты над ОТФ-нагревателем камера печи закрывается и осуществляется нагрев установки. Плавление шихты обеспечивается распределением температуры в печи выше ОТФ-нагревателя. Затравливание происходит путем подплавления затравки при увеличении температуры дна ОТФ-нагревателя выше температуры плавления германия. Появление расплава под ОТФ-нагревателем характеризуется изменением усилия (нагрузки) на штоке, на котором крепится ОТФ-нагреватель, и его смещением вдоль вертикальной оси. Это изменение усилия или положения ОТФ-нагревателя фиксируется соответствующим датчиком 8 посредством штока 11 (фиг.1б). Таким образом, начало процесса затравливания контролируется независимо от температурных измерений. Первоначальная установка ОТФ-нагревателя на затравку и независимый от температурных измерений контроль процесса затравливания существенно облегчают и повышают надежность процесса затравливания. Особенно важно это при работе в небольших градиентах температуры, так как инструментальная погрешность используемых термопар может достигать пяти градусов, что при градиенте температуры 5 градусов/см даст ошибку в оценке толщины слоя расплава под ОТФ-нагревателем в 1 см. Это сопоставимо с толщиной используемых затравочных кристаллов и грозит полным расплавлением затравочного кристалла.

Конкретный пример выращивания кристаллов Ge: Рост монокристаллов Ge в направлении [100] диаметром 100 мм, легированного Sb до концентрации 5×1017.

Затравку из монокристалла Ge изготавливают в виде диска диаметром 100 мм и высотой 15-20 мм. Затравку располагают на дне графитового тигля. На затравку ставят ОТФ-нагреватель. Сверху ОТФ-нагревателя загружают необходимое количество шихты Ge с легирующей примесью. Камеру ростовой установки откачивают до давления 10-1-5×10-2 мм рт.ст. и нагревают тигель с шихтой до температуры 300-400°С для удаления влаги и паров воды. Затем в камеру подают аргон, создавая избыточное давление 0.5 атм. Повышением температуры в ростовой камере выше температуры плавления германия в области выше расположения затравки расплавляют шихту германия. При этом осевой градиент температуры поддерживается постоянным. Далее затравку расплавляют сверху на несколько миллиметров, контролируя начало проплавления по усилию на штоке, на котором крепится ОТФ-нагреватель, или по его перемещению. Варьируя мощности секций фонового и секций ОТФ-нагревателя, устанавливают начальные значения величин температуры ОТФ-нагревателя, радиального температурного перепада на ОТФ-нагревателе, осевого градиента температуры в печи, задавая начальную форму фронта кристаллизации, толщину слоя расплава и характер массопереноса в расплаве. После выдержки в течение часа начинают кристаллизацию, опуская тигель с кристаллом вниз в холодную зону со скоростью протяжки 8 мм/час. Кристаллизацию ведут в осевом температурном градиенте в печи, равном 5°С/см, поддерживая путем программного изменения температуры (мощности) секций фонового нагревателя значения Th1-4(t), °C в соответствии с законами: Th1(t)=Th1(0)+a1t, Th2(t)=Th2(0)+a2t, Th3(t)=Th3(0)+a3t, Th4(t)=Th4(0)+a4t, где t, час – время; a1=-1.8°С/час, a2=-1.8°С/час,

а3=0, a4=0. При этом температуру ОТФ-нагревателя поддерживают в соответствии с законом: T1=T1(0)+bt, где b=0.

После завершения кристаллизации температуру в печи медленно снижают с темпом 50 К/час до температуры 400-500 градусов. Далее нагреватели выключают и печь охлаждается естественным образом. Выращенный кристалл извлекают из тигля.

В результате получены монокристаллы германия диаметром 100 мм, имеющие разброс поперечной неоднородности в распределении сопротивления на уровне 5-10%. Процент выхода годных с одного цикла составляет 80%.

Источники информации

1. A.Ostrogorsky, H.J.Sell, S.Scharl and G.Muller. Convection and segregation during growth of Ge and InSb crystals by the submerged heater method. Journal of Crystal Growth, 128 (1993) 201-206.

2. Метод направленной кристаллизации монокристаллов, патент US 5047113 С30В 11/02, 1989.

3. Патент по заявке  2006119535/15 (021235) “Способ выращивания монокристаллов германия методом ОТФ”, авторы Быкова С.В., Голышев В.Д., Гоник М.А., Цветовский В.Б. 2006119535/15 (021235) “Способ выращивания монокристаллов германия методом ОТФ”, авторы Быкова С.В., Голышев В.Д., Гоник М.А., Цветовский В.Б.

4. Устройство для выращивания кристаллов, патент РФ  1800854, C30B 11/00, 1990. 1800854, C30B 11/00, 1990.

5. S.V.Bykova, I.V.Frjazinov, V.D.Golyshev, М.А.Gonik, M.P.Marchenko, V.B.Tsvetovsky. Features of mass transfer for the laminar melt flow along the interface. J. Crystal Growth, 2002, vols. 237-239, pp.1886-1891.

7. V.D.Golyshev, M.P.Marchenko, I.V.Frjasinov. Influence of the boundary temperature conditions on the shape of the phase interface, on melt flow and dopant distribution in single crystals grown by the AHP method. Proceeding of the 4th Int. Conference on single crystal growth and heat & mass transfer, Obninsk, Russia, 24-28 September, 2001, Vol.3, p.715-724.

8. S.V.Bykova, V.D.Golyshev, M.A.Gonik, V.B.Tsvetovsky, E.Balikci, A.Deal, R.Abbaschian, M.P.Marchenko, Igor.V.Frjazinov, V.N.Vlasov. The experimental-numerical investigation of instability of faceted Ge doped by Sb growth on the base of AHP method. Journal of Crystal Growth, 275 (2005), 229-236.

Формула изобретения

1. Способ выращивания легированных монокристаллов германия из расплава в тигле, размещенном на теплоотводящем блоке, на кристаллографически ориентированную затравку, диаметром, равным внутреннему диаметру тигля, в условиях осевого теплового потока вблизи фронта кристаллизации – методом ОТФ, с использованием многосекционного фонового нагревателя и погруженного в расплав многосекционного нагревателя – ОТФ-нагревателя, поддерживаемого при постоянной температуре T1, путем перемещения тигля с затравкой и растущим кристаллом в холодную зону печи относительно ОТФ-нагревателя, при разных начальных концентрациях легирующей примеси C1 в зоне кристаллизации W1 с высотой расплава h и C2 в зоне подпитки W2 и при уменьшении в ходе перемещения тигля температуры дна тигля T4(t) в соответствии с законом: T4(t)=T4 0-a·t, где Т4 0-a·t, где Т4 0 – начальное значение температуры, a=v( 0 – начальное значение температуры, a=v( p·gradTp+Q)/ p·gradTp+Q)/ кр, v – скорость вытягивания кристалла, кр, v – скорость вытягивания кристалла,  р – теплопроводность расплава германия, gradTp – осевой градиент температуры в расплаве, при котором выращивают кристалл, Q – теплота кристаллизации, р – теплопроводность расплава германия, gradTp – осевой градиент температуры в расплаве, при котором выращивают кристалл, Q – теплота кристаллизации,  кр – теплопроводность кристалла германия, отличающийся тем, что для получения равномерно легированных в поперечном сечении монокристаллов германия диаметром до 150 мм осуществляют управление переносом массы расплава в зоне кристаллизации, которое ведут за счет выбора оптимального соотношения между осевым градиентом температуры в расплаве gradTp, радиальным распределением температуры вдоль ОТФ-нагревателя, высотой слоя расплава h и скоростью вытягивания v, при этом рост монокристаллов германия в кристаллографических направлениях [111] и [100] ведут в зависимости от диаметра кристалла и требуемого качества при следующих параметрах: h=5-30 мм, gradTp=3-50°C/cм, v=2-30 мм/ч, разнице температур ОТФ-нагревателя T2-T1=0-6°C, разнице температур между боковой поверхностью тигля Т3 и температурой ОТФ-нагревателя Т2, равной T3-T2=1-20°С. кр – теплопроводность кристалла германия, отличающийся тем, что для получения равномерно легированных в поперечном сечении монокристаллов германия диаметром до 150 мм осуществляют управление переносом массы расплава в зоне кристаллизации, которое ведут за счет выбора оптимального соотношения между осевым градиентом температуры в расплаве gradTp, радиальным распределением температуры вдоль ОТФ-нагревателя, высотой слоя расплава h и скоростью вытягивания v, при этом рост монокристаллов германия в кристаллографических направлениях [111] и [100] ведут в зависимости от диаметра кристалла и требуемого качества при следующих параметрах: h=5-30 мм, gradTp=3-50°C/cм, v=2-30 мм/ч, разнице температур ОТФ-нагревателя T2-T1=0-6°C, разнице температур между боковой поверхностью тигля Т3 и температурой ОТФ-нагревателя Т2, равной T3-T2=1-20°С.

2. Способ по п.1, отличающийся тем, что загрузку шихты осуществляют в два приема: сначала ОТФ-нагреватель ставят на затравку, а затем шихту помещают сверху ОТФ-нагревателя.

3. Способ по п.1, отличающийся тем, что для фиксации начала плавления затравки контролируют начало перемещения ОТФ-нагревателя вдоль вертикальной оси.

4. Способ по п.1, отличающийся тем, что для фиксации начала плавления затравки контролируют усилие, оказываемое ОТФ-нагревателем на датчик веса или давления.

5. Способ по п.1, отличающийся тем, что рост монокристаллов германия, легированных сурьмой и галлием, осуществляют путем поддержания заданных зависимостей от времени температуры или мощности секций фонового нагревателя Th1-Th4, с помощью автоматической системы управления.

6. Способ по п.5, отличающийся тем, что рост монокристаллов германия осуществляют при изменении температур Th1-Th4 в соответствии со следующими законами: Th1(t)=Th1(0)+a1t, Th2(t)=Th2(0)+a2t, Th3(t)=Th3(0)+a3t, Th4(t)=Th4(0)+a4t, где a1=0÷(±3v·gradT), a2=0÷(±3v·gradT), а3=0÷(±vgradT), a4=0÷(±vgradT), t – время в процессе, gradT – осевой градиент температуры в печи, v – скорость вытягивания тигля, Th1-4(0) – начальные значения температур.

7. Способ по п.1, отличающийся тем, что рост монокристаллов германия, легированных сурьмой и галлием, осуществляют при изменении температуры или мощности секций ОТФ-нагревателя.

8. Способ по п.7, отличающийся тем, что рост монокристаллов германия осуществляют при изменении T1 в соответствии с законом: T1(0)±bt, где T1(0) – начальное значение температуры, t – время в процессе, b=nv, v – скорость вытягивания, n – выбирается исходя из диаметра кристалла и начальных условий, сформировавшихся при затравлении.

9. Способ по п.1, отличающийся тем, что рост монокристаллов германия осуществляют при увеличении суммарной мощности секций ОТФ-нагревателя в соответствии с увеличением радиуса кристалла, в том числе пропорционально квадрату радиуса кристалла.

10. Способ по п.1, отличающийся тем, что для отвода тепла от дна тигля используют теплоотводящий блок, диаметр которого находится в диапазоне 0,2-1,0 от диаметра тигля.

РИСУНКИ

|

|