|

|

(21), (22) Заявка: 2008105595/02, 04.06.2008

(24) Дата начала отсчета срока действия патента:

04.06.2008

(46) Опубликовано: 10.02.2010

(56) Список документов, цитированных в отчете о

поиске:

RU 2057647 C1, 10.04.1996. SU 1646196 A1, 27.12.1996. RU 2264918 C1, 27.11.2005. US 3992162 A1, 16.11.1976.

Адрес для переписки:

420095, г.Казань, ул. Энергетиков, 14, кв.16, В.В.Батракову

|

(72) Автор(ы):

Халиулин Валентин Илдарович (RU),

Батраков Владимир Владимирович (RU),

Двоеглазов Игорь Владимирович (RU)

(73) Патентообладатель(и):

Батраков Владимир Владимирович (RU),

Халиулин Валентин Илдарович (RU),

Двоеглазов Игорь Владимирович (RU)

|

(54) СПОСОБ ИЗГОТОВЛЕНИЯ СКЛАДЧАТОГО ЗАПОЛНИТЕЛЯ ИЗ КОМПОЗИТОВ

(57) Реферат:

Изобретение относится к технологии изготовления гофрированных конструкций со складчатой структурой из композиционных материалов и может быть использовано в самолетостроении и других отраслях промышленности. Способ включает укладку листового армирующего материала на плоскую поверхность, нанесение связующего на участки, образующие грани, и на участки, образующие полосы, шириной не менее двух толщин листового армирующего материала, разделяющие эти грани и расположенные вдоль линии сгиба. Далее осуществляют последующее формообразование полуфабриката гибкой вдоль полос с получением гофрированной конструкции с заданными геометрическими параметрами и отверждение связующего. При этом используют связующее разных типов, отличающихся параметрами отверждения, при этом отверждение связующего по участкам, образующим грани, обеспечивают раньше, чем по разделяющим их участкам, образующим полосы. Обеспечивается уменьшение энергетических затрат при получении гофрированной конструкции со складчатой структурой из композиционных материалов. 1 з.п. ф-лы, 2 ил.

Область техники

Изобретение относится к технологии изготовления гофрированных конструкций со складчатой структурой из композиционных материалов и может быть использовано в самолетостроении и других отраслях промышленности.

Предшествующий уровень техники

Известен способ формования гофрированного заполнителя с помощью трансформируемых оправок. Способ состоит в том, что композиционный материал в виде препрега укладывается на плоскую поверхность оснастки, которая затем трансформируется в складчатую конструкцию с требуемыми геометрическими параметрами рельефа, после чего происходит его полимеризация. С целью получения высоких технических характеристик данная оснастка с изделием помещается в автоклав, где реализуются необходимые технологические режимы формования (давление 0,6-0,8 МПа и температура до 200°С) (В.И.Халиулин. Технологические схемы изготовления многослойных конструкций. – Казань. Изд-во Казан. гос. техн. ун-та, 1999. – 168 с, с.149-155, ISBN 5-7579-0295-7).

Недостатком данного способа является низкий ресурс оснастки из-за воздействия не нее высокой температуры и давления.

Известен способ изготовления складчатого заполнителя из слоистого композиционного материала (Патент РФ  2267404 С2, МПК В32В 3/12. Способ изготовления из композитов складчатого заполнителя для многослойных панелей, Бюл. 2267404 С2, МПК В32В 3/12. Способ изготовления из композитов складчатого заполнителя для многослойных панелей, Бюл.  01, 10.01.2006), заключающийся в том, что на первом этапе осуществляется пропитка одним типом связующего армирующего материала по всей поверхности заготовки, на втором этапе осуществляют прессование с подводом тепла по участкам граней заполнителя, в результате получают плоскую заготовку-полуфабрикат в виде совокупности относительно жестких участков, имеющих форму граней заполнителя, отделенных друг от друга на некоторое расстояние полосами с неотвержденным связующим. На третьем этапе следует формообразование заготовки-полуфабриката гибкой с получением рельефа заполнителя с требуемыми геометрическими параметрами и окончательное отверждение всего нанесенного связующего. 01, 10.01.2006), заключающийся в том, что на первом этапе осуществляется пропитка одним типом связующего армирующего материала по всей поверхности заготовки, на втором этапе осуществляют прессование с подводом тепла по участкам граней заполнителя, в результате получают плоскую заготовку-полуфабрикат в виде совокупности относительно жестких участков, имеющих форму граней заполнителя, отделенных друг от друга на некоторое расстояние полосами с неотвержденным связующим. На третьем этапе следует формообразование заготовки-полуфабриката гибкой с получением рельефа заполнителя с требуемыми геометрическими параметрами и окончательное отверждение всего нанесенного связующего.

Недостатком данного способа является сложность создания условий, предотвращающих процесс отверждения связующего на полосах, разделяющих грани заполнителя.

Известен способ изготовления заполнителя из композиционного материала (Патент РФ  2283766 С1, МПК В29D 16/00, Способ изготовления заполнителя из композиционного материала, Бюл. 2283766 С1, МПК В29D 16/00, Способ изготовления заполнителя из композиционного материала, Бюл.  26, 20.09.2006), заключающийся в том, что на первом этапе осуществляется пропитка одним связующим армирующего материала по всей поверхности заготовки; на втором этапе осуществляют снятие связующего состава с заготовки по участкам линий сгиба заполнителя выжиганием лучом технологического лазера; на третьем этапе производят отверждение связующего; на четвертом этапе производят формообразование заполнителя методом гибки по свободным от связующего участкам; на пятом этапе, для придания заполнителю жесткости, участки ребер заполнителя пропитывают связующим с последующим его отверждением. 26, 20.09.2006), заключающийся в том, что на первом этапе осуществляется пропитка одним связующим армирующего материала по всей поверхности заготовки; на втором этапе осуществляют снятие связующего состава с заготовки по участкам линий сгиба заполнителя выжиганием лучом технологического лазера; на третьем этапе производят отверждение связующего; на четвертом этапе производят формообразование заполнителя методом гибки по свободным от связующего участкам; на пятом этапе, для придания заполнителю жесткости, участки ребер заполнителя пропитывают связующим с последующим его отверждением.

Недостатком данного способа является возможность нарушения структуры армирующего материала из-за воздействия технологического лазера и, как следствие, резкое снижение прочности детали.

Известен способ изготовления изделий из слоистого композиционного материала, заключающийся в том, что на первом этапе осуществляется дискретное нанесение связующего на предварительно размеченный плоский лист ткани по участкам, соответствующим боковым граням заполнителя складчатого типа с получением полосок непропитанной ткани по линиям соединения этих граней. На втором этапе пропитанная таким образом ткань в плоском состоянии помещается между обогреваемыми плитами пресса, после чего при определенных температуре и давлении производится отверждение связующего. На третьем этапе развертка выводится из плоского состояния складыванием-изгибом по непропитанным полоскам ткани. Для придания заполнителю жесткости непропитанные полоски пропитываются связующим с последующим его отверждением (Патент РФ  2057647 С1, МПК В29D 9/00. Способ изготовления заполнителя из композиционного материала. В.И.Халиулин, В.Е.Десятов. Бюл. 2057647 С1, МПК В29D 9/00. Способ изготовления заполнителя из композиционного материала. В.И.Халиулин, В.Е.Десятов. Бюл.  10, 10.04.96). Данный способ принят за прототип. 10, 10.04.96). Данный способ принят за прототип.

Недостатками указанного способа является возможность проникновения связующего в зоны сгиба складчатой конструкции, при этом нарушается четкое оформление границ граней и место положения будущих линий сгиба, что отрицательно влияет на точность геометрических параметров заполнителя. Кроме того, при подведении к заготовке тепла происходит отверждение связующего, проникшего на полосы сгиба, что ограничивает возможность осуществлять изгиб по ним и трансформировать плоский лист полуфабриката в объемную конструкцию.

Сущность изобретения

Задачей изобретения является обеспечение точного позиционирования линий сгиба и граней складчатой структуры на листовом армирующем материале и возможности его выведения из плоского в рельефное состояние без нарушения структуры армирующего материала. Это достигается использованием различных типов связующих, отличающихся параметрами отверждения, наносимых по граням и полосам, соответствующим линиям сгиба заполнителя и разделяющим эти грани.

Техническим результатом, достигаемым при использовании данного изобретения, является расширение технологических возможностей изготовления различных складчатых структур из композиционных материалов, повышение производительности и точности процесса изготовления складчатого заполнителя, а также снижение себестоимости технологического процесса.

Указанный технический результат достигается тем, что в известном способе изготовления из композитов складчатого заполнителя для многослойных панелей, включающем укладку плоского армирующего материала, нанесение связующего дискретно по участкам, образующим грани и отдельно по полосам, шириной не менее двух толщин заготовки, разделяющим эти грани и расположенным вдоль ребер заполнителя, отверждение связующего по граням в плоском состоянии армирующего материала, с получением полуфабриката в виде совокупности жестких участков, имеющих форму граней заполнителя, отделенных друг от друга на некоторое расстояние полосами, последующее формообразование полуфабриката гибкой с получением рельефа заполнителя с требуемыми геометрическими параметрами и окончательное отверждение связующего по ребрам заполнителя, новым является то, что на участки граней и разделяющие их полосы наносятся разные типы связующих, отличающихся параметрами отверждения, а условия формования выбирают таким образом, чтобы отверждение связующего в гранях проходило раньше, чем в разделяющих их полосах.

При осуществлении способа процедуру нанесения связующих на участки граней и разделяющие их полосы производят последовательно по рядам в цикле на непрерывную ленту армирующего материала.

Проведенный заявителем анализ уровня техники позволил установить, что аналоги, характеризующиеся совокупностями признаков, тождественными всем признакам заявленного технического решения, отсутствуют. Следовательно, заявляемое техническое решение соответствует условию патентоспособности “новизна”.

Результаты поиска известных решений в данной области техники с целью выявления признаков, совпадающих с отличительными от прототипа признаками заявляемого технического решения, показали, что они не следуют явным образом из уровня техники. Из определенного заявителем уровня техники не выявлена известность влияния предусматриваемых существенными признаками из заявляемого технического решения преобразований на достижение указанного технического результата. Следовательно, заявляемое техническое решение соответствует условию патентоспособности “изобретательский уровень”.

Краткое описание рисунков

Сущность изобретения поясняется на фиг.1 и 2, где на фиг.1 показан один из типов складчатого заполнителя – зигзагообразный гофр; на фиг.2 – его развертка.

На фиг.1 и 2 цифрами обозначены следующие позиции: 1 – участки армирующего материала, образующие грани и пропитанные связующим, отверждаемым в первую очередь, при плоском положении заготовки; 2 – участки, отверждаемые после формообразования заполнителем.

Вариант осуществления изобретения

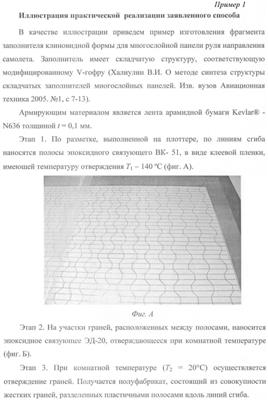

Способ реализуется следующим образом. На первом этапе плоский армирующий материал укладывают на плоскую поверхность. По полосам образования ребер 2 (рис.2) одним из известных способов (напыления через трафарет, наложения полос из клеевой пленки, нанесения жидкого связующего на плоттере и т.п.) наносят связующее первого типа. При необходимости производят его сушку или частичное отверждение до получения требуемой пластичности.

На втором этапе на поверхность между полосами наносится связующее второго типа, которое пропитывает участки, образующие грани 1 (рис.2). Ранее нанесенное связующее первого типа предотвращает проникновение связующего второго типа на полосы сгиба.

Параметры отверждения связующих первого и второго типа подбирают таким образом, чтобы при определенных условиях формования отверждение связующего в гранях происходило раньше, чем в полосах сгиба.

Варианты сочетания параметров отверждения могут быть следующие:

– температура отверждения связующего в гранях ниже, чем в полосах;

– скорость отверждения связующего в гранях существенно выше (за счет более высокой концентрации отвердителя), чем в полосах;

– связующее в гранях отверждается в обычных условиях, а в полосах сгиба только под воздействием ультрафиолетового или другого облучения;

– связующее в гранях отверждается в атмосфере воздуха, а в полосах только без воздуха (анаэробного типа) и т.п.

На третьем этапе создают условия, обеспечивающие отверждение связующего, нанесенного по граням. В результате чего получают полуфабрикат, состоящий из жестких граней и полос между ними с неотвержденным связующим, остающимся в пластичном состоянии.

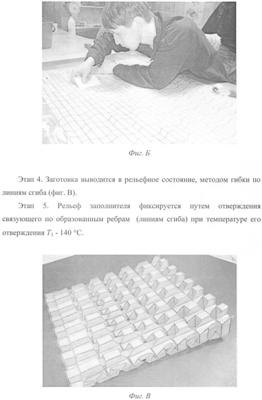

На четвертом этапе производят формообразование гибкой плоского полуфабриката по пластичным полосам в рельефную складчатую конструкцию.

Операцию формообразования гибкой можно реализовать известными способами, например при помощи устройства для гофрирования листового материала (Патент РФ  2118217, МКИ В21D 13/00. Устройство для гофрирования листового материала. В.И.Халиулин, И.В.Двоеглазов, опубл. Бюл. 2118217, МКИ В21D 13/00. Устройство для гофрирования листового материала. В.И.Халиулин, И.В.Двоеглазов, опубл. Бюл.  24 от 27.08.1998). 24 от 27.08.1998).

Для фиксации геометрических параметров заполнителя, на последнем этапе создают условия для отверждения связующего, нанесенного на полосы сгиба образующих ребра структуры. В соответствии с принятым вариантом это может быть нагрев до температуры, соответствующей температуре отверждения связующего первого типа по ребрам заполнителя, выдержка по времени, достаточная для прохождения полимеризации связующего в ребрах, облучение ультрафиолетом, откачка воздуха и т.п.

Данную операцию можно совместить с операцией склейки заполнителя с обшивками при изготовлении многослойных панелей. При этом имеется возможность использования клеящей способности связующего первого типа, нанесенного на участки ребер заполнителя, по полосам между гранями, соприкасающихся с обшивками. В этом случае, пластичность материала по ребрам складчатого заполнителя позволяет повысить качество соединения за счет плотного прилегания ребер заполнителя и обшивки. В случае необходимости, при сборке многослойной панели, может быть увеличена площадь склейки за счет образования по ребрам плоских площадок, что может быть использовано для увеличения прочности склейки многослойной панели.

Предлагаемый способ может быть использован для получения складчатого заполнителя не только из заготовки конечных размеров, но и из непрерывной ленты. Для этого все операции должны производиться последовательно по рядам.

Использованные источники

1. Халиулин В.И. Технологические схемы изготовления многослойных конструкций. – Казань: Изд-во Казан. гос. техн. ун-та, 1999. – 168 с., с.149-155. ISBN 5-7579-0295-7).

2. Патент РФ  2267404 С2, МПК В32В 3/12. Способ изготовления из композитов складчатого заполнителя для многослойных панелей. И.М.Закиров, А.В.Никитин, Н.И.Акишев, опубл. Бюл. 2267404 С2, МПК В32В 3/12. Способ изготовления из композитов складчатого заполнителя для многослойных панелей. И.М.Закиров, А.В.Никитин, Н.И.Акишев, опубл. Бюл.  01 от 10.01.2006. 01 от 10.01.2006.

3. Патент РФ  2283766 С1, МПК В29D 16/00. Способ изготовления заполнителя из композиционного материала. И.М.Закиров, А.В.Никитин, Н.И.Акишев, опубл. Бюл. 2283766 С1, МПК В29D 16/00. Способ изготовления заполнителя из композиционного материала. И.М.Закиров, А.В.Никитин, Н.И.Акишев, опубл. Бюл.  26 от 20.09.2006. 26 от 20.09.2006.

4. Патент РФ  2057647, МПК6 В29D 16/00. Способ изготовления заполнителя из композиционного материала. В.И.Халиулин, В.Е.Десятов, опубл. Бюл. 2057647, МПК6 В29D 16/00. Способ изготовления заполнителя из композиционного материала. В.И.Халиулин, В.Е.Десятов, опубл. Бюл.  10 от 10.04.1996. 10 от 10.04.1996.

5. Патент РФ  2118217, МКИ В21D 13/00. Устройство для гофрирования листового материала. В.И.Халиулин, И.В.Двоеглазов, опубл. Бюл. 2118217, МКИ В21D 13/00. Устройство для гофрирования листового материала. В.И.Халиулин, И.В.Двоеглазов, опубл. Бюл.  24 от 27.08.1998. 24 от 27.08.1998.

6. Халиулин В.И. О методе синтеза структуры складчатых заполнителей многослойных панелей. Изв. вузов Авиационная техника 2005.  1, с 7-13. 1, с 7-13.

Формула изобретения

1. Способ изготовления из композитов складчатого заполнителя для многослойных панелей, включающий укладку листового армирующего материала на плоскую поверхность, нанесение связующего на участки, образующие грани, и на участки, образующие полосы, шириной не менее двух толщин листового армирующего материала, разделяющие эти грани и расположенные вдоль линии сгиба, последующее формообразование полуфабриката гибкой вдоль полос с получением гофрированной конструкции с заданными геометрическими параметрами и отверждение связующего, отличающийся тем, что используют связующее разных типов, отличающихся параметрами отверждения, при этом отверждение связующего по участкам, образующим грани, обеспечивают раньше, чем по разделяющим их участкам, образующим полосы.

2. Способ по п.1, отличающийся тем, что в качестве листового армирующего материала используют непрерывную ленту, связующие разных типов наносят на участки, образующие грани и на разделяющие их участки, образующие полосы в цикле, последовательно по ленточным рядам.

РИСУНКИ

|

|