|

|

(21), (22) Заявка: 2008112627/02, 01.04.2008

(24) Дата начала отсчета срока действия патента:

01.04.2008

(46) Опубликовано: 20.12.2009

(56) Список документов, цитированных в отчете о

поиске:

RU 2188834 С2, 10.09.2002. RU 2316571 C1, 10.02.2008. RU 2153107 C1, 20.07.2000. US 5662993 А, 02.09.1997.

Адрес для переписки:

194021, Санкт-Петербург, ул. Политехническая, 26, ФТИ им. А.Ф.Иоффе РАН, патентно-лицензионная служба, В.И.Белову

|

(72) Автор(ы):

Гинзбург Борис Моисеевич (RU),

Ляшков Александр Иванович (RU),

Михайлов Борис Иванович (RU),

Прокофьев Владимир Михайлович (RU),

Точильников Давид Гершевич (RU),

Соболев Николай Захарович (RU),

Оленин Юрий Валентинович (RU),

Савицкий Александр Викторович (RU)

(73) Патентообладатель(и):

Гинзбург Борис Моисеевич (RU),

Ляшков Александр Иванович (RU),

Михайлов Борис Иванович (RU),

Прокофьев Владимир Михайлович (RU),

Точильников Давид Гершевич (RU),

Соболев Николай Захарович (RU),

Савицкий Александр Викторович (RU)

|

(54) АНТИФРИКЦИОННЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ

(57) Реферат:

Изобретение относится к производству антифрикционных полимерных материалов для переработки в изделия машиностроения, электротехники, атомной промышленности, нефтегазового комплекса, работоспособных в различных средах. Антифрикционный композиционный материал содержит, мас.%: углеродную ткань 50,0-55,0; фуллерен 0,01-0,8; полифениленсульфид – остальное. Технический результат: повышение температуры эксплуатации и снижение коэффициента трения. 2 з.п. ф-лы, 5 ил., 2 табл.

Заявляемое изобретение относится к производству антифрикционных полимерных материалов для переработки в изделия машиностроения, электротехники, атомной промышленности, нефтегазового комплекса, работоспособных в различных средах.

Известен антифрикционный композиционный материал (см. патент UA  77599, МПК С08К 3/00, опубликован 15.12.2006), включающий полиамид, смесь базальта и углеродных волокон. 77599, МПК С08К 3/00, опубликован 15.12.2006), включающий полиамид, смесь базальта и углеродных волокон.

Недостатком известного антифрикционного композиционного материала является нестабильность линейных размеров изготовленных из него подшипников при длительной эксплуатации.

Известен антифрикционный композиционный материал (см. патент RU  2216553, МПК C08J 5/16, опубликован 20.04.2003), выполненный из композиции, содержащей политетрафторэтилен и углеродсодержащую добавку. В качестве добавки композиция содержит 1-10% от массы композиции порошка фуллереновой сажи или порошка фуллереновой сажи после экстракции из нее фуллеренов, содержащего до 50% от начального содержания фуллеренов. 2216553, МПК C08J 5/16, опубликован 20.04.2003), выполненный из композиции, содержащей политетрафторэтилен и углеродсодержащую добавку. В качестве добавки композиция содержит 1-10% от массы композиции порошка фуллереновой сажи или порошка фуллереновой сажи после экстракции из нее фуллеренов, содержащего до 50% от начального содержания фуллеренов.

Известный антифрикционный материал сочетает низкий коэффициент трения и высокую износостойкость при низкой стоимости продукта, однако, имеет низкую прочность, теплопроводность и склонность к хладотекучести, а также зависимость коэффициента трения от скорости скольжения и высокий коэффициент теплового линейного расширения.

Известен антифрикционный композиционный материал (см. патент RU  2302564, МПК F16C 33/12, опубликован 10.02.2006), содержащий в качестве волокнистого наполнителя смесь полиоксадиазольного волокна и хлопчатобумажного волокна, в качестве порошкового наполнителя – графит, оксид кремния, оксид алюминия, волластонит, дисульфид молибдена, дисульфид вольфрама или сульфид сурьмы, в качестве термореактивного связующего – фенолоформальдегидную или крезолоформальдетидную смолу в виде новолачной и/или резольной формы, в качестве адгезива – поливинилацетат и/или поливинилбутираль и в качестве антиадгезива – стеарат цинка и/или стеарат кальция при следующем количественном содержании компонентов. 2302564, МПК F16C 33/12, опубликован 10.02.2006), содержащий в качестве волокнистого наполнителя смесь полиоксадиазольного волокна и хлопчатобумажного волокна, в качестве порошкового наполнителя – графит, оксид кремния, оксид алюминия, волластонит, дисульфид молибдена, дисульфид вольфрама или сульфид сурьмы, в качестве термореактивного связующего – фенолоформальдегидную или крезолоформальдетидную смолу в виде новолачной и/или резольной формы, в качестве адгезива – поливинилацетат и/или поливинилбутираль и в качестве антиадгезива – стеарат цинка и/или стеарат кальция при следующем количественном содержании компонентов.

Известный антифрикционный композиционный материал обеспечивает снижение интенсивности линейного изнашивания как материала опоры, так и материала контртела, выполненного из металла, и имеет повышенную микротвердость. К недостаткам известного материала следует отнести сложный состав и температуру эксплуатации не выше 140°С. Кроме того, повышенная микротвердость матрицы, обеспечивая снижение износа, не позволяет достичь требуемых значений коэффициента трения.

Известен антифрикционный композиционный материал (см. патент RU  2307130, МПК C08J 5/16, опубликован 27.09.2007), состоящий из политетрафторэтилена, дисульфида молибдена, первого углеродного наполнителя, измельченного в присутствии политетрафторэтилена до длины волокон 0,05-0,50 мм, второго углеродного наполнителя в виде порошка скрытокристаллического графита с удельной поверхностью 50-75 м2/г, при этом компоненты взяты в следующем соотношении, мас.%: 2307130, МПК C08J 5/16, опубликован 27.09.2007), состоящий из политетрафторэтилена, дисульфида молибдена, первого углеродного наполнителя, измельченного в присутствии политетрафторэтилена до длины волокон 0,05-0,50 мм, второго углеродного наполнителя в виде порошка скрытокристаллического графита с удельной поверхностью 50-75 м2/г, при этом компоненты взяты в следующем соотношении, мас.%:

| политетрафторэтилен |

81,5-87 |

| дисульфид молибдена |

1,5-2,0 |

| скрытокристаллический графит |

6,0-10,0 |

| углеродное волокно |

4,0-7,0 |

Известный материал имеет повышенные механические характеристики и показатели износостойкости. Однако материал имеет низкую прочность, теплопроводность и склонность к хладотекучести, а также зависимость коэффициента трения от скорости скольжения и высокий коэффициент теплового линейного расширения.

Известен антифрикционный композиционный материал (см. патент RU  2313010, МПК C08L 63/00, опубликован 20.12.2007), содержащий связующее из фенолоформальдегидной смолы и органического растворителя и тканый наполнитель, состоящий из наружного слоя, выполненного из политетрафторэтиленовых нитей, переплетенных с внутренним слоем, выполненным из высокопрочных высокомодульных полиимидных волокон. 2313010, МПК C08L 63/00, опубликован 20.12.2007), содержащий связующее из фенолоформальдегидной смолы и органического растворителя и тканый наполнитель, состоящий из наружного слоя, выполненного из политетрафторэтиленовых нитей, переплетенных с внутренним слоем, выполненным из высокопрочных высокомодульных полиимидных волокон.

Известный антифрикционный композиционный материал работоспособен при высоких удельных нагрузках, имеет пониженный коэффициент трения и повышенную прочность при отслаивании от металла. Однако у известного материала температура эксплуатации ограничена 150°С, недостаточная прочность при повышенных скоростях скольжения и нагрузках.

Наиболее близким по технической сущности и совокупности существенных признаков к заявляемому техническому решению является антифрикционный композиционный материал, взятый за прототип (см. патент RU  2188834, МПК C08L 63/00, опубликован 10.09.2002), включающий армирующий тканый материал из углеродного волокна со средним размером кристаллитов по базисной плоскости 3-6 нм и толщиной пакета базисных плоскостей 1-4 нм, термореактивное полимерное связующее и полиэдральные многослойные углеродные наноструктуры фуплероидного типа с межслоевым расстоянием 0,34-0,36 нм и средним размером частиц 60-200 нм. Компоненты взяты в следующем соотношении, мас.%: 2188834, МПК C08L 63/00, опубликован 10.09.2002), включающий армирующий тканый материал из углеродного волокна со средним размером кристаллитов по базисной плоскости 3-6 нм и толщиной пакета базисных плоскостей 1-4 нм, термореактивное полимерное связующее и полиэдральные многослойные углеродные наноструктуры фуплероидного типа с межслоевым расстоянием 0,34-0,36 нм и средним размером частиц 60-200 нм. Компоненты взяты в следующем соотношении, мас.%:

| углеродная ткань |

50,5-51,0 |

| полиэдральные многослойные |

|

| углеродные наноструктуры |

0,5-1,5, |

| полимерное термореактивное связующее |

остальное |

Известный антифрикционный композиционный материал имеет повышенные прочностные показатели, однако, его антифрикционные свойства недостаточно высокие, а температура эксплуатации ограничена 140-150°С.

Задачей, которую решает заявляемое техническое решение, являлась разработка такого антифрикционного композиционного материала, который бы имел повышенную температуру эксплуатации и достаточной низкий коэффициент трения.

Поставленная задача решается тем, что антифрикционный композиционный материал включает армирующий тканый материал, термопластичное полимерное связующее и фуллерен при следующем соотношении компонентов, мас.%:

| армирующий тканый материал – углеродная ткань |

50,0-55,0 |

| фуллерен |

0,01-0,8 |

| полимерное термопластичное |

|

| связующее – полифениленсульфид |

остальное |

В качестве фуллерена может быть использован фуллерен С60 или смесь фуллеренов C60 и С70, выделенных из фуллеренсодержащей сажи.

Введение в состав антифрикционного композиционного материала полимерного термопластичного связующего и фуллерена в указанных выше количествах позволило создать материал, изделия из которого имеют максимальную температуру эксплуатации до 240°С, что значительно превышает максимальную температуру эксплуатации изделий из материала-прототипа, а также снизить на 15% величину коэффициента трения.

Введение фуллерена в количестве менее 0,01 мас.% не оказывает заметного влияния на величину коэффициента трения, а увеличение содержания фуллерена более 0,8 мас.% уже не приводит к дальнейшему снижению коэффициента трения, и поэтому экономически нецелесообразно.

Увеличение содержания армирующего материала более 55,0 мас.% повышает величину износа, при содержании менее 50,0 мас.% снижаются механические характеристики.

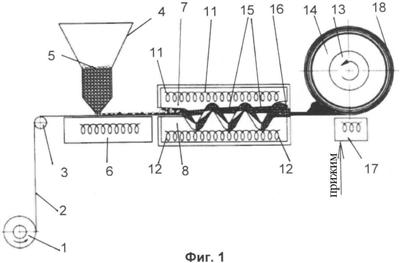

Заявляемый материал иллюстрируются чертежами, где:

на фиг.1 показано устройство для пропитки;

на фиг.2 приведена зависимость среднего значения коэффициента трения fc при трении вдоль слоев от начального давления Pн;

на фиг.3 изображена зависимость среднего значения коэффициента трения fc при трении поперек слоев от начального давления Pн;

на фиг.4 показана зависимость средней линейной интенсивности изнашивания Ih при трении вдоль слоев от начального давления Pн;

на фиг.5 изображена зависимость средней линейной интенсивности изнашивания Ih при трении поперек слоев от начального давления Pн.

В таблице 1 приведены материалы испытанных образцов.

В таблице 2 приведены результаты трибологических исследований образцов.

Заявляемый антифрикционный композиционный материал изготавливают путем, например, пропитки с помощью устройства, изображенного на фиг.1, которое содержит отпускной механизм в виде шпули 1 с рулоном материала 2, например, ткани из углеродных волокон марки УРАЛ-Т15-Р. Через обводной валик 3 материал подают к бункеру-дозатору 4 с полимерным термопластичным связующим 5, например полифениленсульфидом или полиэтилентерефталатом с равномерно распределенным в нем фуллереном в количестве 0,01-0,8 мас.% в виде гранул или порошка. Под бункером-дозатором 4 расположен предварительный подогреватель 6. Блок пропитки материала включает горизонтально расположенные верхнюю обогреваемую пластину 7 и нижнюю обогреваемую пластину 8 с волнообразными выступами 9 и соответствующими им впадинами 10 на обращенных друг к другу поверхностях. Верхняя пластина 7 содержит нагревательный элемент 11, нижняя пластина 8 содержит нагревательный элемент 12. Механизм протяжки и отбора материала содержит установленную на приводном валу 13 (приводной двигатель не показан) оправку 14. В выступах 9 верхней пластины 7 выполнены сквозные каналы 15, имеющие наклон книзу по ходу материала 2. На выходе из блока пропитки в верхней пластине 7 расположена накопительная камера 16 расплавленного связующего 5. Под оправкой 14 ниже места входа на нее материала 2 установлен прижимной нагреватель 17, снабженный приводом, обеспечивающим возможность возвратно-поступательного перемещения прижимного нагревателя 17 (привод на чертежах не показан). При изготовлении заявляемого материала приводной вал 13 поворачивает оправку 14. при этом материал 2 сматывается со шпули 1 и наматывается на оправку 14. После прохождения обводного валика 3 материал 2 нагревается предварительным подогревателем 6 до температуры плавления связующего 5. Связующее 5 поступает из бункера-дозатора 4 на движущийся материал 2, налипает на него и перед входом в зазор между верхней пластиной 7 и нижней пластиной 8, обогреваемыми с помощью нагревательных элементов 11 и 12, расплавляется. Из указанного зазора расплавленное связующее 5 вместе с движущимся материалом 2 приходит на первый по его движению выступ 9 пластины 7, а также заполняет первый из каналов 15. На выступе 9 происходит отжим и продавливание через материал 2 связующего 5 в первую из впадин 10 нижней пластины 8. Прошедшее через материал 2 связующее 5 увлекается движущимся материалом 2 к следующему выступу 9, снова происходит отжим и продавливание связующего 5 через материал 2 в следующую впадину 10, и так происходит на каждой паре выступ 9 – впадина 10. Во впадинах 10 накапливается некоторое количество расплавленного связующего 5, при этом за счет движения материала 2 во впадинах 10 возникает избыточное давление, что способствует эффективной всесторонней пропитке материала. Связующее, заполнившее первый по ходу движения материала 2 канал 15, попадает в соответствующую впадину 10 верхней пластины 7, но не продавливается через материал 2, а поступает в следующий канал 15, затем в следующую впадину 10 пластины 7 и так далее до поступления в накопительную камеру 16 и заполнения ее. Из камеры 16 связующее 5 поступает на поверхность пропитанного материала 2, который наматывается на оправку 14. Толщина слоя связующего, поступающего из камеры 16 на поверхность материала 2, регулируется шириной выходной щели камеры 16. Благодаря указанному слою происходит прочное соединение между собой витков, пропитанных связующим материала 2. Прижимной нагреватель 17 с помощью привода прижимается к материалу 2 на оправке 14, при этом он поддерживает заданную температуру связующего 5, а также обеспечивает выдавливание воздушных пузырьков из формируемого изделия 18. Кроме того, за счет прижима происходит удаление избытка связующего 5 в процессе формирования изделия 18. Толщина слоя связующего 5 между витками материала на оправке 14 регулируется путем изменения усилия прижима прижимного нагревателя 17 так, чтобы тканый материал составлял 50-55 мас.% от общей массы заявляемого материала.

Примеры.

Исследовались 4 образца заявляемого антифрикционного композиционного материала, 1 образец антифрикционного композиционного материала с термопластичным связующим (при отсутствии модификатора) и 2 образца материала-прототипа (углепластик марки ФУТ – с углеродной тканью УРАЛ-Т15Р и фенольным связующим и углепластик марки УГЭТ – с углеродной тканью УРАЛ-Т15Р и эпоксидным связующим). Состав исследованных образцов представлен на фиг.5 и в таблице 1.

С учетом анизотропии физико-механических и трибологчческих свойств, отмечаемых у армированных тканью антифрикционных материалов, в необходимый объем исследований были включены триботехнические испытания образцов при их трении по стали как вдоль, так и поперек слоев армирующей ткани. Испытания проводились на серийной роликовой машине трения 2070-СМТ-1. Образцы в виде пластин прямоугольного сечения (10×10) мм2 под нагрузкой прижимались к вращающемуся ролику из стали 18Х2Н4МА (ГОСТ 45433-71) при скорости относительного скольжения 1 м/с. Использование ролика из твердой стали 18Х2Н4МА (59 HRC) обеспечивало минимальное относительное влияние контртела на трибологические параметры пары трения и значения этих параметров в наибольшей степени определялись антифрикционными и противоизносными свойствами образцов материалов. Испытания проводились по принятой в Институте проблем машиноведения РАН (г.Санкт-Петербург) методике трибологических испытаний образцов при смазывании водой. В этом случае вращающийся ролик был частично, на 6 мм, погружен в водяную ванну емкостью 1 литр. Испытания проводились в 2 этапа. На первом этапе (схема испытаний 1) при последовательно увеличивающейся нагрузке образовывалась канавка износа и прирабатывалась поверхность трибоконтакта. На втором этапе (схема испытаний 2) при последовательно ступенчато возрастающей нагрузке проводились испытания на приработанном трибоконтакте. В процессе испытаний непрерывно измерялся и регистрировался момент трения Мтр в трибоконтакте, нагрузка узла трения Fn и скорость скольжения v. Измерение параметров канавки износа осуществлялось визуально с помощью микрометра. На каждом образце проводилось от 30 до 60 экспрессных испытаний при различных нагрузках и контактных давлениях. Всего в данных исследованиях был проведено свыше 800 экспрессных испытаний.

На основе полученного объема экспериментальных данных были получены расчетные значения трибологических показателей для всех 7 испытанных образцов. Для иллюстрации полученных результатов на фиг.2-5 и в таблице 2 приведены данные испытаний образца 1 (материал, не содержащий фулперен), образца  2 заявляемого материала и образцов 6 и 7 материала-прототипа. Данные испытаний образцов 3, 4, 5, аналогичны результатам испытаний образца 2. При этом в таблице 2 и на фиг.2 и фиг.3 показаны средние значения основных трибологических показателей исследованных образцов, полученные при испытаниях по схемам 1 и 2 в условиях трения по стали 18Х2Н4МА при смазывании водой. 2 заявляемого материала и образцов 6 и 7 материала-прототипа. Данные испытаний образцов 3, 4, 5, аналогичны результатам испытаний образца 2. При этом в таблице 2 и на фиг.2 и фиг.3 показаны средние значения основных трибологических показателей исследованных образцов, полученные при испытаниях по схемам 1 и 2 в условиях трения по стали 18Х2Н4МА при смазывании водой.

В таблице 2 приведены значения следующих показателей:

Fn – величины максимальных использованных нагрузок, при которых изнашивание образца наблюдалось без возникновения катастрофического износа;

Атр – общие энергопотери на трение при образовании канавки износа во всем диапазоне нагрузок Fn;

fс  – средний для всего диапазона Fn коэффициент трения при образовании канавки износа и приработке трибоконтакга; – средний для всего диапазона Fn коэффициент трения при образовании канавки износа и приработке трибоконтакга;

V – объемный износ после испытания по схеме 1;

Iv cp– средняя во всем диапазоне Fn энергетическая интенсивность изнашивания; cp– средняя во всем диапазоне Fn энергетическая интенсивность изнашивания;

Pк м – максимальное конечное давление в трибоконтакте при испытаниях по схеме 1, которое может быть принято как максимально допустимое рабочее давление (несущая способность трибоконтакта); м – максимальное конечное давление в трибоконтакте при испытаниях по схеме 1, которое может быть принято как максимально допустимое рабочее давление (несущая способность трибоконтакта);

Рн – начальное давление в приработанном трибоконтакте при испытаниях по схеме 2;

Ih– средние линейные интенсивности изнашивания приработанных трибоконтактов для указанных давлений, Ih= h/ h/ L, где L, где  h – глубина канавки износа, h – глубина канавки износа,  L – длина пути трения; L – длина пути трения;

fc – среднее значение коэффициента трения в приработанных трибоконтактах для указанных диапазонов давлений;

Фcр – средние значения факторов износа для соответствующих диапазонов давлений, Фср=Ih/Р.

Результаты трибологических исследований, приведенные на фиг.2-5 и в таблице 2, позволяют сделать следующие основные выводы.

Образец 1. Трение вдоль слоев армирующей ткани.

Для такой геометрии образца 1 максимально допустимое давление в трибоконакте Pк м может быть принято равным 55 МПа, что более чем на 20 МПа (в 1,7 раза) выше, чем у образца 6, и на 10 МПа выше, чем у образца 7. м может быть принято равным 55 МПа, что более чем на 20 МПа (в 1,7 раза) выше, чем у образца 6, и на 10 МПа выше, чем у образца 7.

Линейные интенсивности изнашивания Ih у образца 1 в диапазоне давлений Рн свыше 20 МПа в 1,5-2 раза ниже, чем у образцов 1 и 2. Для диапазона Рн<10 МПа значения отличаются Ih незначительно. При сравнении энергопотерь на трение можно отметить, что в диапазоне давлений до 20 МПа значения коэффициентов трения fcp у образца 1 были выше, чем у образцов 6 и 7, и лишь при Рн>20 МПа наблюдалось снижение fсp по сравнению с образцом 7.

Образец 1. Трение поперек слоев армирующей ткани.

В этом случае для образца 1 максимальное давление Pк м может быть принято равным 65 МПа, что в 1.6-2 раза выше, чем у образцов 6 и 7. Линейная интенсивность изнашивания Ih у образца 1 в 5-7 раз ниже, чем у образцов 6 и 7 при одинаковых давлениях. Энергопотери на трение у образца 1 во всем диапазоне нагрузок были ниже, чем у образцов 6 и 7, а для давлений Рн>20 МПа снижение коэффициента трения fcp составляло 20-30%. м может быть принято равным 65 МПа, что в 1.6-2 раза выше, чем у образцов 6 и 7. Линейная интенсивность изнашивания Ih у образца 1 в 5-7 раз ниже, чем у образцов 6 и 7 при одинаковых давлениях. Энергопотери на трение у образца 1 во всем диапазоне нагрузок были ниже, чем у образцов 6 и 7, а для давлений Рн>20 МПа снижение коэффициента трения fcp составляло 20-30%.

Образец 2. Трение вдоль и поперек слоев армирующей ткани.

Для этого образца максимально допустимые давления в трибоконтакте могут быть приняты равными 60 МПа для трения вдоль и 70 МПа для трения поперек слоев армирующей ткани. Оба значения существенно превосходят значения Pк м для образцов 6 и 7 при одинаковых условиях трения. Линейные интенсивности изнашивания Ih образца 2 в 3-5 раз ниже, чем у образцов 6 и 7. Коэффициенты трения также ниже и лежат в пределах 0,07-0,09, что безусловно является хорошим показателем для углепластиков. Таким образом, у образца 2 имеет место сочетание высоких показателей противоизносных и антифрикционных свойств при трении как вдоль, так и поперек слоев армирующей ткани. м для образцов 6 и 7 при одинаковых условиях трения. Линейные интенсивности изнашивания Ih образца 2 в 3-5 раз ниже, чем у образцов 6 и 7. Коэффициенты трения также ниже и лежат в пределах 0,07-0,09, что безусловно является хорошим показателем для углепластиков. Таким образом, у образца 2 имеет место сочетание высоких показателей противоизносных и антифрикционных свойств при трении как вдоль, так и поперек слоев армирующей ткани.

Сравнение трибологических показателей, полученных при трении образцов 1 и 2 вдоль и поперек армирующей ткани показывает на существенное улучшение противоизносных свойств при переходе к трению поперек слоев. При этом не наблюдается ухудшения антифрикционных свойств, а у образца 1 имеет место даже снижение величины fcp в диапазоне Рн=20-40 МПа. Это выгодно отличает образцы со связующим в виде полифениленсульфида от образца 5, у которого при переходе к трению поперек волокон наблюдается повышение коэффициентов трения.

У образца 2 по сравнению с образцом 1 существенно лучше, как противоизносные свойства (Ih снизилось в 1,5-2 раза), так и антифрикционные (fcp снизилось на 20-30%). Так как образцы 1 и 2 отличаются лишь добавлением 0,01% С60, то полученные результаты указывают на высокую эффективность применения фуллерена для улучшения трибологических свойств образцов с полифениленсульфидным связующим.

Таблица 1

АНТИФРИКЦИОННЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ |

образца образца |

Доля тканого ма-териала, мас.% |

Связующее |

Материал ткани |

Модификатор |

Доля модификатора в связующем мас.% |

| 1 |

50,0 |

Полифениленсульфид |

Углеродная |

– |

0 |

| 2 |

50,0 |

Полифениленсульфид |

Углеродная |

С60 |

0,08 |

| 3 |

55,0 |

Полифениленсульфид |

Углеродная |

С60 |

0,8 |

| 4 |

52,0 |

Полифениленсульфид |

Углеродная |

С60+С70 |

0,10 |

| 5 |

50,0 |

Полиамид ПА-6 |

Углеродная |

С60 |

0,10 |

| 6 |

50,0-51,0 |

Фенолоформальдегидная смола |

Углеродная |

Углеродные

наноструктуры |

0,5-1,5 |

| 7 |

50,0-51,0 |

Эпоксидная смола |

Углеродная |

Углеродные наноструктуры |

0,5-1,5 |

Таблица 2

АНТИФРИКЦИОННЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ |

| Схема испыта-ний |

Рн, |

Характеристика |

Образцы материала с термопластичным связующим |

Образцы материала-прототипа |

1 1 |

2 2 |

9 9 |

10 10 |

| вдоль слоев |

поперек слоев |

вдоль слоев |

поперек слоев |

вдоль слоев |

поперек слоев |

вдоль слоев |

поперек слоев |

| 1 |

30-70 |

Fn, H |

1600 |

1600 |

1600 |

1600 |

1600 |

1600 |

1600 |

1600 |

Рк м, МПа м, МПа |

55 |

65 |

60 |

70 |

32 |

40 |

45 |

50 |

| V, мм3 |

1,08 |

0,44 |

0,90 |

0,49 |

4,83 |

3,61 |

4,41 |

3,53 |

| Атр,103Дж |

281 |

216 |

194 |

188 |

225 |

327 |

266 |

272 |

fc  , 10-3 , 10-3 |

128 |

98 |

88 |

86 |

119 |

130 |

125 |

139 |

Iv ср, 10-6 мм3/Дж ср, 10-6 мм3/Дж |

3,8 |

2,0 |

4,6 |

2,6 |

21,5 |

11,1 |

16,6 |

12,9 |

| 2 |

5 |

Ih,10-9 |

3,7 |

0,9 |

1,9 |

0,7 |

5,8 |

3,8 |

4,3 |

2,4 |

| fc,10-3 |

239 |

144 |

176 |

158 |

129 |

144 |

134 |

142 |

| 10 |

Ih,10-9 |

6,1 |

1,5 |

2,8 |

1,1 |

9,3 |

6,8 |

8,2 |

5,0 |

| fc,10-3 |

179 |

126 |

134 |

124 |

112 |

129 |

122 |

131 |

| 20 |

Ih,10-9 |

9,3 |

2,5 |

4,3 |

1,8 |

20,1 |

14,1 |

17,1 |

9,6 |

| fc,10-3 |

141 |

118 |

89 |

93 |

116 |

141 |

138 |

136 |

| 30 |

Ih,10-9 |

12,4 |

3,6 |

5,5 |

“>5 |

30,3 |

20,6 |

26,2 |

15,4 |

| fc,10-3 |

116 |

112 |

78 |

82 |

122 |

152 |

139 |

143 |

| 40 |

Ih,10-9 |

16,3 |

4,7 |

6,9 |

3,2 |

|

26,4 |

33,3 |

20,6 |

| fc,10-3 |

44 |

107 |

71 |

86 |

|

147 |

144 |

138 |

| 50 |

Ih,10-9 |

22,5 |

5,9 |

9,3 |

3,9 |

|

|

|

26,7 |

| fc,10-3 |

109 |

ПО |

79 |

83 |

|

|

|

137 |

| 60 |

Ih,10-9 |

|

7,7 |

12,1 |

4,6 |

|

|

|

|

| fc,10-3 |

|

108 |

80 |

87 |

|

|

|

|

| 70 |

Ih,10-9 |

|

|

|

5,4 |

|

|

|

|

| fc,10-3 |

|

|

|

83 |

|

|

|

|

| Среднее значение характеристик при испытаниях по схеме 2 в пределах рабочих давлений Рн |

Ih,10-9 |

11,1 |

3,7 |

5,9 |

2,8 |

18,1 |

12,1 |

15,3 |

10,2 |

| Фср,10-10 МПа |

4,4 |

1,2 |

2,1 |

0,8 |

10,3 |

6,8 |

9,3 |

4,7 |

| fc,10-3 |

131 |

112 |

84 |

87 |

48 |

128 |

136 |

139 |

Iv ср, 10-6 мм3/Дж ср, 10-6 мм3/Дж |

7,7 |

2,8 |

7,1 |

3,5 |

8,7 |

5,4 |

6,8 |

3,4 |

Формула изобретения

1. Антифрикционный композиционный материал, включающий углеродную ткань, фуллерен и полифениленсульфид, при следующем соотношении компонентов, мас.%:

| углеродная ткань |

50,0-55,0 |

| фуллерен |

0,01-0,8 |

| полифениленсульфид |

остальное |

2. Материал по п.1, который в качестве фуллерена содержит фуллерен С60.

3. Материал по п.1, который в качестве фуллерена содержит смесь фуллеренов С60 и С70.

РИСУНКИ

|

|