Патент на изобретение №2376323

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

(54) СЛОЖНОПОЛИЭФИРНЫЙ ПОЛИМЕР С ВЫСОКОЙ ХАРАКТЕРИСТИЧЕСКОЙ ВЯЗКОСТЬЮ РАСПЛАВНОЙ ФАЗЫ, КАТАЛИЗИРОВАННЫЙ СОЕДИНЕНИЯМИ, СОДЕРЖАЩИМИ СУРЬМУ

(57) Реферат:

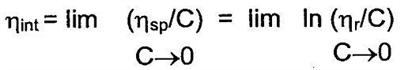

Изобретение относится к способу получения сложнополиэфирного полимера, в частности полиэтилентерефталата с высокой характеристической вязкостью (ХВ) расплавной фазы. Описывается расплавнофазный способ получения сложнополиэфирного продукта с количеством сурьмы не менее 100 ч./млн по отношению к массе продукта, включающий введение содержащего сурьму катализатора в расплав полимера, поликонденсацию расплава до степени ХВ 0,45 дл/г и непрерывную поликонденсацию расплава при 265-305°С и/или давлении ниже атмосферного до степени ХВ расплава не менее 0,75 дл/г. Описывается также сложнополиэфирная полимерная композиция, содержащая указанный расплавнофазный сложнополиэфирный продукт и тонер. Также описывается способ получения сложнополиэфирных расплавнофазных гранул, включающий подачу в экструдер сложнополиэфирной композиции, плавление композиции и экструдирование расплавленной композиции через фильеру с формованием гранул. Предложенный способ позволяет получить сложнополиэфирный полимер с низким значением желтизны – показатель цвета b* от -5 до +5 и показатель яркости L* не менее 70. 11 н. и 62 з.п. ф-лы, 13 табл.