|

|

(21), (22) Заявка: 2007138124/11, 16.10.2007

(24) Дата начала отсчета срока действия патента:

16.10.2007

(46) Опубликовано: 10.06.2009

(56) Список документов, цитированных в отчете о

поиске:

RU 2037692 С1, 19.06.1995. RU 2179269 С2, 10.02.2002. RU 11283 U1, 16.09.1999. ЕР 0784163 А1, 16.07.1997. ЕР 1191248 А2, 27.03.2002.

Адрес для переписки:

125080, Москва, ул. Панфилова, 2, кв.89, пат.пов. Г.М.Максягину

|

(72) Автор(ы):

Григорян Эдуард Арташесович (RU),

Климкин Михаил Юрьевич (RU),

Мезенцев Александр Павлович (RU),

Миловская Наталья Владимировна (RU)

(73) Патентообладатель(и):

Общество с ограниченной ответственностью “АЙСЕНС” (RU)

|

(54) АМОРТИЗАТОР

(57) Реферат:

Изобретение относится к защите от вибрационных и ударных нагрузок. Амортизатор содержит соединительные силовводящие элементы, между которыми запрессован резиновый элемент. Резиновый элемент выполнен в виде цилиндра с центральным сквозным отверстием и глухими торцевыми отверстиями, параллельными его оси симметрии. Первый силовводящий элемент выполнен в виде кольца прямоугольного поперечного сечения, охватывающего по окружности часть цилиндра резинового элемента. Второй – в виде ступенчатого цилиндрического вкладыша, плоскость ступени которого совпадает с плоскостью одного торца цилиндра резинового элемента. Плоскость второго торца цилиндра резинового элемента совпадает с плоскостью торца первого силовводящего элемента. Достигается обеспечение равножесткости амортизатора во взаимно перпендикулярных направлениях при одновременном уменьшении габаритов и увеличении прочности конструкции. 6 ил.

Изобретение относится к защите от вибрационных и ударных нагрузок и может быть использовано в различных областях техники, преимущественно в приборостроении, а также судостроении и машиностроении.

Известен амортизатор ударов, изготовленный из упругого материала в форме цилиндра с отверстием в центре. В данном устройстве выполнены сквозные отверстия в осевом направлении, причем часть из них соединена радиальными прорезями с центральным отверстием. Характеристика такого амортизатора близка к прямой, а изменение размеров и числа отверстий позволяет изменять только наклон его характеристики и позволяет смягчить характеристику в одном осевом направлении без изменения ее линейного характера (Патент Франции  1592216, кл. B60G 11/00, 1970). 1592216, кл. B60G 11/00, 1970).

Известны конструкции резиновых пластинчатых амортизаторов АП-2-4,5-АП-3-157 и резиновые чашечные амортизаторы АЧ-2-45-АЧ-2-54 (см. “Справочник конструктора точного машиностроения” под ред. К.Н.Явленского, Ленинград, “Машиностроение” Лен. отд., 1989 г., гл.11.3, стр.647, 648). Также существуют виброизоляторы с внутренней винтовой пружиной (одной или двумя, прямой или конусообразной формы) (см., например: то же издание и “Конструирование приборов” под ред. В.Краузе, в 2-х книгах, Москва, “Машиностроение”, 1987 г., книга 1, гл.5.8.8, стр.353, 354). Анализ существующих конструкций показал, что создание амортизатора, гасящего вибрационную энергию в широком спектре частот, затруднено из-за конструктивных особенностей вибродемпфирующих элементов. Например: пружины, хорошо изолирующие вибрации низкой частоты, в то же время распространяют высокочастотную вибрацию вдоль витков пружины, применение же резиновых прокладок не дает эффекта, так как обеспечить для прокладки сдвиговую деформацию трудно, а в закрытом объеме резина ведет себя как “абсолютно” жесткое тело. Недостаток резиновых амортизаторов заключается в необходимости использования значительного сечения, кроме того, не удается получить собственную частоту резинового амортизатора малых размеров менее 30 Гц.

Одним из основных требований к амортизатору является его равножесткость во взаимно перпендикулярных направлениях при сохранении достаточной податливости.

Для обычно применяемых резиновых амортизаторов выполнение этого требования резко сужает пригодные варианты конструкций, так как большая податливость резины определяет лишь два типа возможных ее деформаций: сдвиг и растяжение-сжатие. В связи с этим едва ли не единственной из универсальных форм является для резинового элемента усеченная коническая оболочка с углом конуса, близким к 45 градусам, что и позволяет добиться равной жесткости в осевом и радиальном направлении (см., например, амортизаторы фирмы LORD). Простые крайние случаи конуса: пластина-шайба и цилиндр не обладают равножесткостью, так как шайба мягче в осевом направлении (здесь резина работает в основном на сдвиг), а у цилиндра в этом направлении материал работает на растяжение-сжатие (и такой амортизатор соответственно более жесткий вдоль оси).

Очевидным недостатком конической формы является ее радиальный габарит, больший, чем у цилиндрической, и при преобразовании «шайбы в конус», т.е. при увеличении угла конуса и сохранении осевой податливости, радиальный габарит равножесткого амортизатора растет. Это, естественно, приводит к увеличению габаритов изделий, и это особенно сильно сказывается в случае амортизации малогабаритных объектов, например для приборов точного машиностроения. Кроме того, с уменьшением габаритов и масс амортизируемых объектов возникает потребность в применении все более податливых амортизаторов, так как частота системы амортизации пропорциональна произведению податливости и массы. Для конической оболочки увеличение податливости означает, что следует либо опять-таки увеличивать радиус конуса и габарит амортизатора, либо уменьшать толщину оболочки. Уменьшение же толщины резиновой оболочки менее 1.5..2 мм нецелесообразно из-за соображений прочности резины и возможности концентрации напряжений при ее прессовании.

Наиболее близким по технической сущности и достигаемому результату к изобретению является резиновый амортизатор на основе пустотелорезинового блока, который служит резиновым буфером или опорой. Пустотелорезиновый элемент представляет собой резиновый блок, пронизанный каналами и полостями. Полости, выполненные в резиновом блоке, имеющие сферическую форму и распределенные равномерно, пронизываются каналами таким образом, что через каждую полость проходит только один канал. В резиновом амортизаторе, изготовленном из такого пустотелорезинового блока в виде резинового буфера или опоры, соединительные части опоры и контропоры, как правило, стальные пластины с нарезными цапфами или с элементами с внутренней резьбой, располагаются плоско взаимно противоположно на параллельных взаимно противоположных поверхностях резиновой матрицы или соответственно резинового блока таким образом, что они ориентируются параллельно семействам каналов (см. патент РФ  2037692, МПК F16F 9/00, публ. 1995.06.19). 2037692, МПК F16F 9/00, публ. 1995.06.19).

Такой резиновый амортизатор при изготовлении из сравнительно твердой резины имеет из-за каналов и полостей сравнительно мягкую упругую характеристику и к тому же из-за устройства полостей может эффективно акустически изолировать друг от друга область опоры и область контропоры.

Однако равножесткость характеристики во взаимноперпендикулярных направлениях и прочность соединения при использовании такого резинового амортизатора не может быть достигнута, так как каналы скрещиваются в пространстве и располагаются во взаимно параллельных плоскостях, сориентированных параллельно соединительным частям опор и контропор. Кроме того, сложность изготовления перфорированных элементов амортизатора достаточно высока и многократно увеличивается при миниатюризации объектов, в которых используется амортизатор, особенно в приборах точной механики.

Технический результат предложенного изобретения заключается в устранении указанных недостатков, а именно обеспечении равножесткости амортизатора во взаимно перпендикулярных направлениях при одновременном уменьшении габаритов и увеличении прочности конструкции.

Подробный анализ показывает, что имеется вариант трансформации «конуса в цилиндр», в значительной степени лишенный указанных недостатков, если представить амортизатор как композицию перфорированной шайбы и цилиндра. В этом случае, как выясняется, помимо того что удается уменьшить радиальный габарит амортизатора в сравнении с его конусным аналогом, сохраняется (а часто и снижается) уровень напряжений в резине несмотря на наличие перфорации (в виде глухих отверстий).

Указанный выше технический результат достигается тем, что в амортизаторе, содержащем соединительные силовводящие элементы, между которыми запрессован резиновый элемент, этот резиновый элемент выполнен в виде цилиндра с центральным сквозным отверстием и глухими торцевыми отверстиями, параллельными его оси симметрии, причем силовводящие элементы выполнены: первый – в виде кольца прямоугольного поперечного сечения, охватывающего по окружности часть цилиндра резинового элемента, второй – в виде ступенчатого цилиндрического вкладыша, плоскость ступени которого совпадает с плоскостью одного торца цилиндра резинового элемента, а плоскость второго торца цилиндра резинового элемента совпадает с плоскостью торца первого силовводящего элемента.

Изобретение поясняется чертежами.

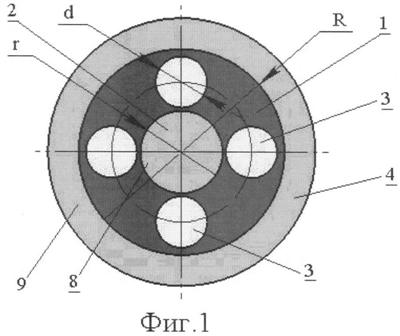

На фиг.1 и 2 представлена конструктивная схема амортизатора;

на фиг.3 и 4 – результаты сравнительного расчета габаритных размеров предлагаемого амортизатора и конического резинового элемента с эквивалентными силовыми характеристиками;

на фиг.5 – пространственный график распределения напряжений (кг/мм2) в предлагаемом амортизаторе при действии силы 1 кг;

на фиг.6 – пространственный график распределения напряжений (кг/мм2) в коническом резиновом элементе при действии силы 1 кг.

Амортизатор содержит резиновый элемент 1, выполненный в виде цилиндра с центральным сквозным отверстием 2 и глухими торцевыми отверстиями 3, параллельными его оси симметрии, силовводящие элементы, выполненные в виде кольца 4 прямоугольного поперечного сечения, охватывающего цилиндр резинового элемента 1, и в виде ступенчатого цилиндрического вкладыша 5, плоскость ступени 6 которого совпадает с плоскостью 7 одного торца цилиндра резинового элемента 1, а плоскость 8 второго торца цилиндра резинового элемента совпадает с плоскостью 9 торца силовводящего элемента 4.

Подбор параметров амортизатора проводится с учетом заданной величины действующей на прибор перегрузки, частоты системы амортизации, требуемой податливости амортизатора, величины рабочего хода и прочности резины. По этим данным подбираются радиусы r, R силовводящих элементов, диаметр d и число и положение отверстий в резиновом элементе, толщина Н кольца первого силовводящего элемента, глубина а прорезки отверстий и высота М цилиндра таким образом, чтобы обеспечить требование равенства осевой и радиальной податливости амортизатора.

На фиг.3 и 4 приведены для примера результаты подбора указанных размеров для малогабаритного цилиндрического амортизатора предлагаемого типа с использованием стандартного вычислительного пакета ANSYS и конического амортизатора той же податливости. Распределение напряжений в резине показано также на фиг.5 и 6, а максимальные напряжения – в Таблице.

| Таблица |

|

Податливость амортизатора (мм/кг) |

Максимальные напряжения в резине (кг/мм2) |

| Предлагаемый амортизатор |

0.2 |

0.054 |

| Конический резиновый элемент |

0.2 |

0.083 |

При расчетах модуль упругости резины принят равным Е 0.5 кг/мм2, коэффициент Пуассона µ=0.45 0.5 кг/мм2, коэффициент Пуассона µ=0.45

Таким образом, предлагаемая конструкция позволяет создать малогабаритный равножесткий и податливый амортизатор цилиндрической формы и получить технический результат предложенного изобретения, заключающийся в обеспечении равножесткости амортизатора во взаимно перпендикулярных направлениях при одновременном уменьшении габаритов и увеличении прочности конструкции.

Формула изобретения

Амортизатор, содержащий соединительные силовводящие элементы, между которыми запрессован резиновый элемент, отличающийся тем, что резиновый элемент выполнен в виде цилиндра с центральным сквозным отверстием и глухими торцевыми отверстиями, параллельными его оси симметрии, причем силовводящие элементы выполнены: первый – в виде кольца прямоугольного поперечного сечения, охватывающего по окружности часть цилиндра резинового элемента, второй – в виде ступенчатого цилиндрического вкладыша, плоскость ступени которого совпадает с плоскостью одного торца цилиндра резинового элемента, а плоскость второго торца цилиндра резинового элемента совпадает с плоскостью торца первого силовводящего элемента.

РИСУНКИ

|

|