|

|

(21), (22) Заявка: 2007141496/15, 07.11.2007

(24) Дата начала отсчета срока действия патента:

07.11.2007

(46) Опубликовано: 27.05.2009

(56) Список документов, цитированных в отчете о

поиске:

MARCHENKO М.Р., Investigation of Cd1-xZnxTe composition inhomogeneity at crystal growth by AHP-method, “Journal of Crystal Growth”, 2007, vol.303, N1, p.p.193-198. SU 1800854 A1, 20.06.1996. US 5047113 A, 10.09.1991.

Адрес для переписки:

601655, Владимирская обл., г. Александров, ул. Ческа Липа, 10, п/о 5, М.А. Гонику, до востребования

|

(72) Автор(ы):

Гоник Михаил Александрович (RU)

(73) Патентообладатель(и):

Общество с ограниченной ответственностью “Центр теплофизических исследований “ТЕРМО” (RU)

|

(54) УСТРОЙСТВО ДЛЯ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ МЕТОДОМ ОСЕВОГО ТЕПЛОВОГО ПОТОКА ВБЛИЗИ ФРОНТА КРИСТАЛЛИЗАЦИИ (ОТФ-МЕТОДОМ) ПРИ ИЗБЫТОЧНОМ ДАВЛЕНИИ ГАЗА В РОСТОВОЙ КАМЕРЕ

(57) Реферат:

Изобретение относится к выращиванию из расплава монокристаллов в температурном градиенте с использованием нагревательного элемента, погруженного в расплавленную зону. Устройство содержит ростовую камеру, тепловой узел с многосекционным фоновым нагревателем 11, тигель 4 на подставке 3, соединенной с нижним штоком 1, дополнительный нагреватель, погруженный в расплав вблизи фронта кристаллизации (ОТФ-нагреватель) 7, соединенный с верхним штоком 2, герметично выводимым из камеры с помощью узла вывода 10, термопары Т1 и Т2 в корпусе ОТФ-нагревателя, Т3 и Т4 в подставке и Т5-Т8 вблизи секций фонового нагревателя. Узел вывода 10 содержит ось 9, жестко соединяемую с верхним штоком 2, пружину, соединенную своим нижним концом с осью и выполненную с возможностью сжатия по мере увеличения давления в камере и перемещения вдоль упомянутой оси вместе со штоком вверх, при этом узел вывода 10 содержит навернутую на его корпус гайку, ограничивающую пружину с верхней стороны, и индикаторный микрометр, неподвижно закрепленный относительно корпуса узла вывода и показывающий величину перемещения ОТФ-нагревателя внутри ростовой камеры вдоль ее оси до и во время кристаллизации. Изобретение позволяет обеспечить контроль за температурой расплава и создать оптимальное температурное поле в растущем кристалле, в том числе близкую к плоской форму фронта кристаллизации, т.е. добиться повышения качества полупроводниковых соединений группы А2Б6 за счет снижения напряженности в кристалле и, как следствие, исключения трещиноватости, уменьшения двойникования и плотности дислокации в кристалле, а также увеличения выхода годной продукции. 10 з.п. ф-лы, 2 ил., 1 табл.

Изобретение относится к выращиванию из расплава монокристаллов в температурном градиенте с использованием нагревательного элемента, погруженного в расплавленную зону.

При выращивании кристаллов из расплава легколетучих компонент одним из путей для эффективного решения проблемы получения материалов с постоянным составом компонент является рост кристаллов при избыточном давлении инертного газа [1]. В частности, для роста кристаллов CdZnTe и других широкозонных II-VI соединений используется вертикальный метод Бриджмена. В работах [2, 3] компании eV PRODUCTS показана возможность получения кристаллов CdZnTe большого размера и высокого качества этим методом при избыточном давлении аргона в камере свыше 100 атм. Получение кристаллов без трещин и с минимальным количеством структурных дефектов, таких как двойникование, включения и дислокации, связывают с созданием оптимального температурного поля в растущем кристалле. Рост кристаллов реализован методом Бриджмена с использованием многосекционного фонового нагревателя, с помощью которого после серии предварительных исследований и моделирования теплопереноса находили оптимальный режим кристаллизации (изменение во времени тепловыделения с нагревательных секций) при вытягивании кристалла вниз. Метод предусматривает расчет предполагаемого режима до начала проведения реального ростового цикла и его воспроизведение в процессе роста. Недостатком такого подхода является то, что конструкция и метод не позволяют вести расчеты по модели в реальном времени, а имеющихся термодатчиков и их размещения недостаточно, чтобы вести контроль за тепловым полем в растущем кристалле. Кроме того, при большом числе нагревательных секций возникает проблема организации управления по температурам на тигле. Поэтому не всегда удается воспроизвести желаемый тепловой режим кристаллизации, и выход годной продукции невысок: 16-25%. Существенно более благоприятные условия складываются при росте кристаллов с погруженным в расплав нагревателем (см. например, патенты SU 374901 [4], US, 5,047,113 [5], RU 1800854 [6]). Это связано с тем, что погруженный нагреватель за счет существенно более высокой теплопроводности материала корпуса (как правило, графитового с  =40-50 Вт/м К) по сравнению с теплопроводностью самого расплава и кристалла (для CdZnTe =40-50 Вт/м К) по сравнению с теплопроводностью самого расплава и кристалла (для CdZnTe  ~1 Вт/м К) выравнивает температурное поле вблизи себя, меняя форму фронта кристаллизации с вогнутого на выпуклый или хотя бы делая ее более плоской. В частности, ОТФ-методом [6] при выращивании кристаллов сплавов Cd1-xZnxTe, где х=0.1-0.2, в среде аргона при давлении 90-120 атм получены ненапряженные монокристаллы без трещин, с высокой однородностью состава и выходом продукта (монокристаллической частью слитка) свыше 60% [7, 8]. ~1 Вт/м К) выравнивает температурное поле вблизи себя, меняя форму фронта кристаллизации с вогнутого на выпуклый или хотя бы делая ее более плоской. В частности, ОТФ-методом [6] при выращивании кристаллов сплавов Cd1-xZnxTe, где х=0.1-0.2, в среде аргона при давлении 90-120 атм получены ненапряженные монокристаллы без трещин, с высокой однородностью состава и выходом продукта (монокристаллической частью слитка) свыше 60% [7, 8].

Наиболее близким к предлагаемому изобретению является устройство для выращивания кристаллов методом осевого теплового потока вблизи фронта кристаллизации (ОТФ-методом, см. патент RU 1800854), в котором для реализации ОТФ-режима кристаллизации предусмотрено размещение термопар как в погруженном ОТФ-нагревателе, так и в донышке тигля. Это позволяет контролировать температуру на горячей и холодной границах системы расплав-кристалл и обеспечивать требуемые условия кристаллизации: форму фронта и величину градиента температуры на нем, а также скорость роста кристалла на протяжении всего цикла выращивания с помощью выделения тепла секций ОТФ и фонового нагревателей. Недостатком устройства является то, что техническое и конструктивное его решение не предусматривает избыточное давление в камере свыше 7-10 атм, в то время как, например, для предотвращения улетучивания компонент при выращивании CdZnTe требуется не менее 70-80 атм.

Технический результат изобретения заключается в обеспечении контроля за температурой расплава и создании оптимального температурного поля в растущем кристалле, в том числе близкой к плоской формы фронта кристаллизации, что позволяет добиться повышения качества монокристаллов за счет снижения напряженности в кристалле и, как следствие, исключения трещиноватости, уменьшения двойникования и плотности дислокаций в кристалле, а также увеличения выхода годной продукции.

Сущность изобретения состоит в том, что при реализации ОТФ-метода роста кристаллов в условиях высокого избыточного давления газа обеспечивается крепление ОТФ-нагревателя в камере таким образом, что это позволяет не только зафиксировать определенное положение по высоте камеры ОТФ-нагревателя, погруженного в расплав, но и перемещать его вверх/вниз во время ростового цикла на определенное расстояние, необходимое для измерения толщины слоя расплава, из которого растет кристалл. При этом термопары внутри корпуса ОТФ-нагревателя и в подставке расположены так, чтобы можно было не только измерять температуру на горячей и холодной границах системы расплав-кристалл, но и вести контроль за величиной перегрева расплава, тепловым потоком, проходящим через кристалл и подставку, позволяя внести необходимые поправки в измеренные значения температуры для получения расчетом точных данных о высоте выросшего кристалла и градиенте температуры на фронте кристаллизации.

Управление процессом кристаллизации по алгоритму ОТФ метода в сочетании с равномерным (плавным) вытягиванием кристалла, исключающим возможность заклинивания при выращивании благодаря специальному соединению узла вытягивания со штоком, на котором установлен тигель, обеспечивает реализацию близкого к одномерному температурного поля по существу с плоской формой фронта кристаллизации почти на всем сечении кристалла и приводит к получению более однородных по составу монокристаллов с меньшим количеством дефектов, связанных с термонапряжениями в кристалле при кристаллизации и остывании, т.е. получению кристаллов высокого качества.

Технический результат достигается в заявляемом устройстве для выращивания монокристаллов путем вытягивания кристалла вниз в градиенте температуры, содержащем ростовую камеру, тепловой узел с многосекционным фоновым нагревателем, тигель на подставке, соединенной с нижним штоком, дополнительный нагреватель, погруженный в расплав вблизи фронта кристаллизации (ОТФ-нагреватель), соединенный с верхним штоком, герметично выводимым из камеры с помощью узла вывода, термопары в корпусе ОТФ-нагревателя, в подставке и вблизи секций фонового нагревателя, в котором узел вывода содержит ось, жестко соединяемую с верхним штоком, пружину, соединенную своим нижним концом с осью и выполненную с возможностью сжатия по мере увеличения давления в камере и перемещения вдоль упомянутой оси вместе со штоком вверх, при этом узел вывода содержит навернутую на его корпус гайку, ограничивающую пружину с верхней стороны, и индикаторный микрометр, неподвижно закрепленный относительно узла и показывающий величину перемещения ОТФ-нагревателя внутри камеры вдоль ее оси до и во время кристаллизации.

Высокое давление в камере (как правило, 90-120 атм при выращивании соединений А2Б6 и их соединений) приводит к тому, что существенно увеличивается нагрузка на штоки, вводимые герметично в камеру установки. При диаметре нижнего штока, обеспечивающего вытягивание кристалла вниз, в 30-40 мм нагрузка на него, и соответственно на привод, с ним сочлененный, составляет около 1500 кг. Хотя диаметр верхнего штока значительно меньше (~10-12 мм), нагрузка тем не менее составляет свыше 150 кг, что требует специального конструктивного решения, т.к. в соответствие с методом ОТФ необходимо обеспечить во время ростового цикла вертикальное перемещение ОТФ-нагревателя, погруженного в расплав, по высоте камеры. Тому есть две причины. Во-первых, при разогреве камеры до рабочих температур 1100-1300°С и выше шток удлиняется, и дно ОТФ-нагревателя смещается из своего расчетного положения. Во-вторых, при выходе на заданный режим и иногда во время кристаллизации необходимо измерять толщину слоя расплава, из которого растет кристалл. В ОТФ-методе это достигается тем, что ОТФ-нагреватель (или дополнительный щуп по его оси) кратковременно опускают на расстояние 5-30 мм, равное по существу заданной толщине слоя расплава, до упора в поверхность кристалла (или дно тигля), что позволяет измерить искомую величину. После чего ОТФ-нагреватель возвращают на исходную позицию. В заявляемом устройстве верхний шток не жестко закрепляется к корпусу камеры, а соединяется через пружину, которая, сжимаясь, компенсирует силу давления газа в камере на шток и удерживает ОТФ-нагреватель в фиксированном (заданном) положении по высоте камеры. При необходимости переместить шток на некоторое расстояние пружина вместе со штоком перемещаются с помощью гайки, удерживающей пружину сверху. Величина перемещения штока фиксируется микрометром, что позволяет с высокой точностью определять момент касания ОТФ-нагревателем (дополнительным щупом) поверхности растущего кристалла или дна тигля.

Из-за избыточного давления газа в камере сила трения между гайкой и пружиной значительна, поэтому вращение гайки приводит не только к перемещению пружины со штоком, но и к их вращению, что недопустимо, т.к. вращение ОТФ-нагревателя может привести к повреждению электроподводов нагревательного элемента и термоэлектродов термопар, находящихся внутри корпуса ОТФ-нагревателя. В конструкции устройства по п.2 формулы изобретения предусматривается, что пружина своими концами закреплена в фиксаторах в виде пластин, которые размещены в окнах, вырезанных в корпусе узла вывода напротив друг друга и ограничивающих возможность поворота пластин. Пластины, двигаясь вертикально в вырезанном окне в корпусе узла вывода, исключают возможность вращения пружины и уплотняемого штока вместе с ОТФ-нагревателем или отдельно от него.

Погруженный нагреватель позволяет вести контроль за температурой в расплаве, что чрезвычайно важно для расплавов полупроводников, характеризующихся высокой летучестью компонент, а также создания заданного, как правило, небольшого по величине градиента температуры в расплаве на фронте кристаллизации. Температура расплава, определяющая градиент температуры вблизи растущего кристалла, измеряется практически непосредственно термопарой, расположенной в донышке корпуса ОТФ-нагревателя. А для контроля за температурой перегрева расплава в целом устанавливается, по меньшей мере, одна дополнительная термопара в корпусе ОТФ-нагревателя (в трубке вывода электродов и термоэлектродов термопар) по существу на уровне расплава в тигле так, как это предлагается в по п.3 формулы изобретения. С учетом того, что корпус ОТФ-нагревателя вытесняет расплав при погружении и изменяет его уровень в тигле на величину высоты  нижней части корпуса ОТФ-нагревателя, это расстояние l составляет приблизительно величину Н+ нижней части корпуса ОТФ-нагревателя, это расстояние l составляет приблизительно величину Н+ , от дна ОТФ-нагревателя, где Н – предполагаемая высота выращиваемого кристалла. , от дна ОТФ-нагревателя, где Н – предполагаемая высота выращиваемого кристалла.

При высоком давлении газа в камере и высокой агрессивности паров расплава конструктивно не удается закрепить термопару T3 в донышке тигля вблизи от кристалла. Поэтому измерение осуществляется с определенной ошибкой, связанной с влиянием контактного теплового сопротивления [9] между тиглем и подставкой, а также возможным значительным оттоком тепла по термопаре [10] в градиенте температуры. Чтобы учесть эти ошибки необходимо знать величину осевого теплового потока, проходящего через подставку. Для этого по п.4 формулы изобретения предлагается устанавливать термопару Т4 в подставке дополнительно к термопаре Т3 на известном расстоянии L, равном 10-50 мм, ниже нее. Зная теплопроводность подставки, а подставку, как правило, изготавливают их графита с хорошо известными теплофизическими данными, по разнице температуры Т3-Т4 легко находят величину теплового потока и вводят поправки в показания термопары в соответствие с рекомендациями [9, 10].

Чтобы термопары не подвергались разрушительному воздействию в агрессивных парах расплавленных полупроводников, в соответствии с п.5 формулы изобретения предлагается размещать их в чехлах, герметичных (глухих) с одного конца – там, где находится спай термопары, при этом открытый конец чехла выводится в холодную зону камеры (внизу и вверху), где пары отсутствуют благодаря тому, что уже сконденсировались в более горячей зоне на корпусе камеры и на других конструкционных элементах. Предлагается по п.6 формулы изобретения чехлы для термопар Т1-Т4, размещенных в ОТФ-нагревателе и подставке, изготавливать преимущественно из молибдена или других тугоплавких металлов, не корродирующих в парах теллурида кадмия и цинка, а чехлы для термопар Т5-Т8, расположенных вблизи фонового нагревателя, по п.7 формулы изобретения преимущественно делать из кварцевого стекла или газонепроницаемой керамики, инертной к этим парам.

ОТФ-метод роста предполагает вытягивание кристалла вниз в холодную зону с поддержанием заданной во времени снижающейся температуры на дне тигля. Хорошо известно, что качество растущего в таких условиях кристалла существенно зависит от равномерности (плавности) хода нижнего штока, на котором установлен тигель с кристаллом. При давлениях газа в камере свыше 100 атм шток постоянно испытывает нагрузку свыше 1500 кг, которая передается на привод, с ним сочлененный. Любой даже самый незначительный перекос в узле их крепления (несоосность при установке и работе) при таких нагрузках приводит к ухудшению равномерного ходя привода и, соответственно, штока, а при превышении допустимого отклонения от оси – заклиниванию привода, нарушению режима кристаллизации, а также выходу привода из строя. В конструкции устройства по п.8 формулы изобретения предусматривается не сочленять нижний шток с приводом жестко, а обеспечить свободный контакт между ними полусферическими поверхностями на торце штока и опоре узла крепления привода. За счет давления газа на шток последний постоянно находится в плотном контакте с узлом крепления привода, при этом при перемещении штока как вверх, так и вниз, люфт отсутствует. Радиусы полусфер выбирают разного диаметра так, чтобы радиус выпуклой полусферы на конце штока был меньше, чем вогнутой.

В ОТФ-методе используют многосекционный фоновый нагреватель. Как правило, нагревательные секции изготавливают, навивая проволоку из жаростойкого или тугоплавкого металла на цилиндрический каркас из алунда или кварцевого стекла. Однако присутствие в ростовой камере иных материалов, чем материал тигля (при высоких давлениях используют графит) может приводить к загрязнению расплава и снижению качества растущего кристалла. Поэтому предпочтительно фоновый нагреватель изготовить из графита. Однако различные его конструкции допускают простую и надежную реализацию только двухсекционного нагревателя. Обеспечить при этом необходимый профиль температуры в печи с помощью двухсекционного фонового нагревателя с равномерным по высоте секции тепловыделением не удается, т.к. из-за чрезвычайно интенсивной конвекции газа в камере верхняя часть ее значительно перегревается, в то время как нижняя остается практически холодной: разница достигает 400-500°С. При использовании нами четырехсекционного фонового нагревателя две внутренние секции, как и обычно, служат для реализации ОТФ-режима кристаллизации: управления по термопарам в ОТФ-нагревателе и подставке, а крайние секции – для создания необходимого профиля температуры в печи, причем на самой нижней, в отличие от роста при обычном давлении газа или в вакууме, выделяется наибольшая мощность. В соответствие с п.9 формулы изобретения предлагается использовать двухсекционный фоновый нагреватель сопротивления из графита, секции которого по высоте камеры имеют переменное сечение, в частности с изменяющейся толщиной сплошной или с вырезанными участками стенки нагревательного элемента цилиндрической формы (см. п.10 формулы изобретения). В соответствие с п.11 формулы изобретения профиль сечения изменяют по квадратичному закону от минимальной величины внизу секции до максимальной вверху, величину которого рассчитывают, используя данные по тепловыделению по высоте четырехсекционного фонового нагревателя, полученные в циклах выращивания кристаллов.

Перечень чертежей

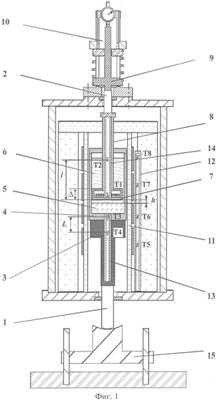

Фиг.1 представляет собой общий вид ростовой ОТФ-установки и устройства для выращивания монокристаллов ОТФ-методом при избыточном давлении газа в камере. Фиг.2 представляет собой схематичное изображение узла вывода и перемещения погруженного ОТФ-нагревателя, поясняющее конструкцию и работу узла

В предлагаемой конструкции устройства (см. Фиг.1) ростовая камера содержит нижний 1 и верхний 2 герметично уплотняемые штоки. На нижнем штоке закреплена подставка 3 с термопарами Т3 и Т4, на которой установлен тигель 4 с кристаллом 5 и расплавом 6. В расплав погружен ОТФ-нагреватель 7, внутри герметичного корпуса которого размещены нагревательный элемент и термопары Т1 и Т2. ОТФ-нагреватель своей верхней частью (трубкой 8) жестко закреплен с верхним штоком 2. В свою очередь этот шток жестко соединен с осью 9 узла вывода 10 и перемещения ОТФ-нагревателя. Разогрев рабочей зоны камеры осуществляется с помощью многосекционного фонового нагревателя 11. Рядом с каждой секцией фонового нагревателя размещена термопара для контроля за температурой. Все термопары у фонового нагревателя Т5-Т8, а также установленные в ОТФ-нагревателе и подставке Т1-Т4, размещены в защитных чехлах 12-14, у которых концы в горячей зоне закрыты, а открытые концы выведены в холодные зоны ростовой камеры.

Нижний шток герметично уплотнен в нижнем фланце и вне камеры соединен с приводом с помощью узла крепления 15. Этот узел в своей опорной части имеет сферическую поверхность, которой он сопрягается с полусферой, выполненной на нижнем конце штока 1. Радиусы этих двух сферических поверхностей различны, причем выпуклая полусфера имеет чуть меньший радиус, чем вогнутая.

Конструкция узла вывода ОТФ-нагревателя (верхнего штока) более подробно представлена на Фиг.2. Ось 9, связанная с верхним штоком, жестко соединена с пружиной 16, навитой своим нижним концом на направляющую пластину 17, установленную в окне 18 корпуса 19 узла вывода 10, устанавливаемого на верхнем фланце камеры роста. Верхний конец пружины фиксируется пластиной 20, также расположенной в окне 18. Однако в отличие от нижней, верхняя пластина с осью не связана. Сверху над пластиной 20 находится гайка 21, навернутая на резьбу корпуса 19. Ее назначение – ограничивать движение пружины вверх и обеспечивать перемещение оси с пружиной по вертикали. В корпусе 19 установлен индикаторный микрометр 22, соединенный с осью 9, который измеряет величину перемещения оси (и вместе с ней штока с ОТФ-нагревателем) по вертикали.

Устройство работает следующим образом.

В тигель 4 с шихтой, установленный на подставку 3 с закрепленными в ней термопарами Т3 вблизи дна тигля и Т4 (на расстоянии L от Т3) в общем чехле из молибдена, опускают ОТФ-нагреватель 7. Корпус ОТФ-нагревателя, внутри которого размещены термопары Т1, Т2 в молибденовом чехле на расстоянии l друг от друга, в верхней его части (трубка 8) соединяют с верхним штоком 2. После этого монтируют многосекционный фоновый нагреватель 11, вдоль которого вертикально устанавливают алундовый чехол с термопарами Т5-Т8, и тепловую изоляцию. Корпус камеры устанавливают на нижний фланец и плотно поджимают друг к другу. Верхний шток 2 герметично уплотняют в верхнем фланце камеры и жестко соединяют с осью 9 узла вывода ОТФ-нагревателя, который своим корпусом соединяют с корпусом камеры.

Напускают медленно инертный газ в камеру, доводя его давление примерно до половины его номинального значения в режиме кристаллизации. При этом нижний шток 1, упираясь в узел крепления 15 привода со штоком, а вместе с ним и тигель, остаются на месте. Верхний же шток 2 по мере увеличения давления газа на него перемещается вверх (наружу из камеры), сжимая пружину (см. Фиг.2,в). О величине перемещения штока (ОТФ-нагревателя) судят по показанию индикаторного микрометра 22. При разогреве камеры давление газа повышается до номинального; при этом тигель остается на месте, а ОТФ-нагреватель поднимается вверх, удерживаемый в камере силой сжатия пружины, равной силе давления газа на шток 2. Ход пружины превышает расстояние, на которое может переместиться шток при максимальном давлении газа в камере.

После выхода на необходимый тепловой режим, контроль за которым ведут по всем термопарам Т1-Т8, ОТФ-нагреватель возвращают по высоте в исходное положение, вращая гайку 21, которая принуждает пружину вместе с осью и штоком смещаться вниз, как это показано на Фиг.2,г. Сам ОТФ-нагреватель при этом не вращается благодаря тому, что не может вращаться сама пружина, соединенная с осью через пластины 17, 20, которые ограничены в азимутальном движении окном 18. В результате ОТФ-нагреватель погружается в расплав 6, уровень которого достигает своего максимального значения l Н+ Н+ , где Н – предполагаемая высота выращиваемого кристалла, , где Н – предполагаемая высота выращиваемого кристалла,  – высота нижней части корпуса ОТФ-нагревателя, после расплавления всей шихты в тигле, который перед кристаллизацией поднимают с помощью привода нижнего штока максимально вверх до упора в ОТФ-нагреватель, чтобы обеспечить полное перемешивание расплава. – высота нижней части корпуса ОТФ-нагревателя, после расплавления всей шихты в тигле, который перед кристаллизацией поднимают с помощью привода нижнего штока максимально вверх до упора в ОТФ-нагреватель, чтобы обеспечить полное перемешивание расплава.

Допустимый перегрев расплава контролируется термопарой Т2, положение которой по высоте соответствует как раз уровню расплава, где температура максимальна. Термопара Т1, установленная вблизи дна ОТФ-нагревателя, измеряет температуру горячей границы расплава Тгор и служит для контроля за созданием требуемого по величине градиента температуры grad Т=(Tгор-Tпл)/h в слое расплава толщиной h, из которого растет кристалл 5; Тпл – температура плавления материала. Температуру холодной (нижней) границы кристалла Тхол измеряют термопарой Т3. При этом допускается ошибка, в первую очередь, связанная из-за большой по величине теплопроводности газа при высоких давлениях с контактным сопротивлением между тиглем и подставкой, на котором падает температура  Tкон=q*k1, где q – тепловой поток, а k – параметр, зависящий от шероховатости контактных поверхностей [9], а также оттоком тепла вдоль термопары в градиенте температуры Tкон=q*k1, где q – тепловой поток, а k – параметр, зависящий от шероховатости контактных поверхностей [9], а также оттоком тепла вдоль термопары в градиенте температуры  Tград=q*k2, где k2 определяется в соответствие с [10]. Величина теплового потока рассчитывается по известной величине теплопроводности материала подставки Tград=q*k2, где k2 определяется в соответствие с [10]. Величина теплового потока рассчитывается по известной величине теплопроводности материала подставки  под: q= под: q= под*(T3-T4)/L. под*(T3-T4)/L.

В процессе кристаллизации привод плавно опускает вниз опорную часть 15 узла соединения с нижним штоком. Благодаря значительной силе давления газа на шток 1 он постоянно поджимается к опоре 15, поэтому шток и тигель на нем также плавно опускаются вниз без какого-либо люфта. Контакт сферическими поверхностями позволяет компенсировать имеющееся (или появляющееся при опускании на уже значительное расстояние) отклонение осей штока и привода, полностью исключая заклинивание. Управление процессом ОТФ кристаллизации ведут по температурам, измеренным на термопарах Т1 и Т3, вводя необходимые поправки в значение температуры на холодной границе: Тхол=Т3+ Tкон+ Tкон+ Tград. Tград.

Конкретные примеры работы устройства при росте кристаллов методом ОТФ

Пример 1. Графитовый тигель внутренним диаметром 45 мм и высотой 92 мм размещают на подставке, в которой по ее оси установлены вольфрам-рениевые термопары диаметром электродов 0.35 мм в заваренном сверху чехле из молибдена диаметром 10 мм: Т3 на расстоянии 16 мм от дна тигля и Т4 – 46 мм (L=30 мм). В тигель укладывают шихту соединения кадмий цинк теллур составом Cd0.85Zn0.15Te для получения кристалла высотой 50 мм. Сверху на шихту устанавливают ОТФ-нагреватель. Диаметр графитового корпуса ОТФ-нагревателя равен 43 мм, высота – 14 мм. Термопара Т1 размещалась вблизи дна ОТФ-нагревателя, а Т2 – на высоте l=64 мм от дна ОТФ-нагревателя в таком же герметичном чехле из молибдена. Устанавливают фоновый нагреватель сопротивления, каждая из четырех секций которого намотана молибденовой проволокой диаметром 1.5 мм на алундовой трубе наружным диаметром 100 мм, и тепловую изоляцию. Устанавливают такие же термопары снаружи у каждой секции фонового нагревателя в герметичном чехле из спеченной окиси алюминия диаметром 12 мм. Устанавливают корпус камеры и поджимают фланцы. После этого уплотняют верхний шток и соединяют его с осью узла вывода, устанавливаемого на корпусе камеры.

Из камеры откачивают воздух и нагревают рабочую зону (тигель с шихтой и ОТФ-нагревателем) до 300°С для удаления остаточной влаги и кислорода. После этого заполняют камеру аргоном до давления 60 атм. Фиксируют показания индикаторного микрометра и возвращают ОТФ в исходное положение по высоте камеры. Нагревают тигель до рабочих температур, повторяя процедуру с возвратом ОТФ-нагревателя на исходную позицию, и полностью расплавляют шихту при температуре 1140°С по термопаре Т1 и 1160°С по термопаре Т2. Расплав в тигле перемешивают, поднимая его до упора в дно ОТФ-нагревателя. После этого управление по температурам ведут с помощью автоматической системы: нижней нагревательной секцией  1 – по термопаре Т5 вблизи нее, секцией 1 – по термопаре Т5 вблизи нее, секцией  2 – по термопаре Т3, секцией 2 – по термопаре Т3, секцией  3 Т1 – по термопаре Т1 и секцией 3 Т1 – по термопаре Т1 и секцией  4 – по термопаре Т8, и начинают кристаллизацию, установив предварительно дно тигля (контролируют по показанию индикаторного микрометра) на расстоянии 10 мм от дна ОТФ-нагревателя. Перед началом вытягивания кристалла температуру расплава над ОТФ-нагревателем медленно снижают до Т1=1120°С и Т2=1130°С, а на Т3 с 1100 до 1090°С (с учетом рассчитанных поправок в 24°С к показаниям термопары Т3), добиваясь нароста кристалла высотой 5 мм; эту величину проверяют, кратковременно опуская ОТФ-нагреватель до упора в поверхность растущего кристалла. Вытягивание (опускание тигля с кристаллом в холодную зону) ведут со скоростью 2 мм/час, снижая линейно со временем температуру дна тигля Тхол, изначально равную 1114°С так, чтобы высота слоя расплава h оставалась постоянной: 4 – по термопаре Т8, и начинают кристаллизацию, установив предварительно дно тигля (контролируют по показанию индикаторного микрометра) на расстоянии 10 мм от дна ОТФ-нагревателя. Перед началом вытягивания кристалла температуру расплава над ОТФ-нагревателем медленно снижают до Т1=1120°С и Т2=1130°С, а на Т3 с 1100 до 1090°С (с учетом рассчитанных поправок в 24°С к показаниям термопары Т3), добиваясь нароста кристалла высотой 5 мм; эту величину проверяют, кратковременно опуская ОТФ-нагреватель до упора в поверхность растущего кристалла. Вытягивание (опускание тигля с кристаллом в холодную зону) ведут со скоростью 2 мм/час, снижая линейно со временем температуру дна тигля Тхол, изначально равную 1114°С так, чтобы высота слоя расплава h оставалась постоянной:

где d – расстояние между дном ОТФ-нагревателя и дном тигля, измеряемое по величине перемещения нижнего штока, J – теплота кристаллизации,  – плотность расплава, – плотность расплава,  p и p и  кр – теплопроводность расплава и кристалла. Температуру по термопаре Т1 поддерживают постоянной. Величину h при необходимости контролируют (измеряют) с помощью ОТФ-нагревателя по показанию индикаторного микрометра по описанной выше процедуре. кр – теплопроводность расплава и кристалла. Температуру по термопаре Т1 поддерживают постоянной. Величину h при необходимости контролируют (измеряют) с помощью ОТФ-нагревателя по показанию индикаторного микрометра по описанной выше процедуре.

Выращенные с помощью заявляемого устройства монокристаллы характеризуются высокой степенью макро- и микрооднородности. На 85-90% длины кристалла отклонения от заданного состава в объеме составляли 0.5 at%. Средняя плотность ямок травления составила 5×103 см-2 до отжига кристалла.

Пример 2. При использовании вместо четырехсекционного фонового нагревателя, намотанного проволокой на алундовом каркасе, графитового двухсекционного нагревателя с переменным сечением в расчетах его конструкции исходили из следующего. В режиме ростового цикла, описанного в примере 1, перед началом кристаллизации были зарегистрированы величины температуры и мощности на нагревательных секциях четырехсекционного фонового нагревателя, представленные в таблице.

Данные по тепловыделению с единицы длины хорошо описываются для двух нижних (из четырех) секций фонового нагревателя выражением (2) для Qниз(х):

и выражением (3) для двух верхних его секций Qверх(x):

где х – координата по высоте фонового нагревателя.

Учитывая, что тепловыделение обратно пропорционально сопротивлению нагревательного элемента, а само сопротивление – обратно пропорционально сечению проводника, то для графитового нагревательного элемента в виде цилиндрической трубы с переменной по высоте толщиной стенки, толщина стенки должна меняться по такой же квадратичной зависимости, как и в соотношениях (2) и (3). Начальная толщина стенки (в нижней части каждой из двух секции) рассчитывается в соответствие с номинальным значением сопротивления графитовых секций. Графитовый двухсекционный нагреватель спроектирован и после изготовления будет испытан в работе при выращивании монокристаллов Cd1-хZnxTe, где х находится в пределах от 0.1 до 0.3.

Устройство может быть использовано не только при выращивании халькогенидов, но и других материалов, например, соединений А2В6 и А3В5, кристаллизуемых при высоком избыточном давлении газа.

Источники информации

1. Колесников Н.Н., Бергизиярова Н.С. «Универсальный способ выращивания кристаллов широкозонных II-VI соединений», Наука – производству, 1999,  3 (16), с.35-38. 3 (16), с.35-38.

2. Cs.Szeles, S.Е.Cameron, J.-Olivier Ndap, M.D.Reed, SPIE Conference on Hard X-Ray, Gamma-Ray and Neutron Detector Physics V, San Diego, August 2003.

3. M.D.Reed, Cs.Szeles and S.E.Cameron, Journal of Crystal Growth, Volume 289, Issue 2, 1 April 2006, Pages 494-501.

4. Способ выращивания монокристаллов (SU 374901), C30B 11/00, 1971.

5. Метод направленной кристаллизации монокристаллов (US 5,047,113) С30В 11/02, 1989.

6. Устройство для выращивания кристаллов (RU 1800854), С30В 11/00, 1990.

7. Быкова С.В., Голышев В.Д., Гоник М.А., Томсон А.С., Цветовский В.Б., ОТФ метод, Аппаратура и исследование связи между условиями кристаллизации и однородностью состава монокристаллов CdZnTe. XI Национальная конференция по росту кристаллов, 14-17 декабря, 2004, Москва, Тезисы докладов, с.107.

8. Bykova S.V., Golyshev V.D., Gonik M.A., Tsvetovsky V.B., Yeckel A., Derby J.J., Tomson A.S, Axial segregation in CdZnTe crystal growth by AHP method, Abstract of the ICCG-14, Grenoble, France, 9-13 August 2004, p.283.

9. Шлыков Ю.П., Ганин E.A. Контактный теплообмен. – M.-Д.: Госэнергоиздат, 1963. – 144 с.

10. Зейгарник В.А. Влияние температурного поля в области заделки термопары. – ТВТ, 1972, т.10,  5, с.1080-1085. 5, с.1080-1085.

Формула изобретения

1. Устройство для выращивания монокристаллов путем вытягивания кристалла вниз в градиенте температуры, содержащее ростовую камеру, тепловой узел с многосекционным фоновым нагревателем, тигель на подставке, соединенной с нижним штоком, дополнительный нагреватель, погруженный в расплав вблизи фронта кристаллизации (ОТФ-нагреватель), соединенный с верхним штоком, герметично выводимым из камеры с помощью узла вывода, термопары в корпусе ОТФ-нагревателя, в подставке и вблизи секций фонового нагревателя, отличающееся тем, что узел вывода содержит ось, жестко соединяемую с верхним штоком, пружину, соединенную своим нижним концом с осью и выполненную с возможностью сжатия по мере увеличения давления в камере и перемещения вдоль упомянутой оси вместе со штоком вверх, при этом узел вывода содержит навернутую на его корпус гайку, ограничивающую пружину с верхней стороны и индикаторный микрометр, неподвижно закрепленный относительно корпуса узла вывода и показывающий величину перемещения ОТФ-нагревателя внутри ростовой камеры вдоль ее оси до и во время кристаллизации.

2. Устройство по п.1, отличающееся тем, что пружина своими концами закреплена в фиксаторах в виде пластин, которые размещены в окнах, вырезанных в корпусе узла вывода напротив друг друга и ограничивающих возможность поворота пластин, исключая тем самым вращение уплотняемого штока вместе с ОТФ-нагревателем или отдельно от него.

3. Устройство по п.1, отличающееся тем, что корпус ОТФ-нагревателя включает термопары, расположенные вблизи его дна и, по меньшей мере, одну дополнительную термопару, установленную на расстоянии 1, приблизительно равном Н+ от дна ОТФ-нагревателя, где Н – предполагаемая высота выращиваемого кристалла, от дна ОТФ-нагревателя, где Н – предполагаемая высота выращиваемого кристалла,  – высота нижней части корпуса ОТФ-нагревателя. – высота нижней части корпуса ОТФ-нагревателя.

4. Устройство по п.1, отличающееся тем, что термопары в подставке установлены вблизи дна тигля и ниже него на расстоянии L, равном 10-50 мм.

5. Устройство по п.1, отличающееся тем, что термопары размещены внутри герметичных с одной стороны чехлов, открытая сторона которых выведена в холодную зону ростовой камеры и находится при температуре ниже температуры конденсации агрессивных паров выращиваемого монокристалла.

6. Устройство по п.5, отличающееся тем, что чехлы для термопар, размещенных в ОТФ-нагревателе и подставке, изготовлены из молибдена или других тугоплавких металлов.

7. Устройство по п.5, отличающееся тем, что чехлы для термопар, расположенных вблизи фонового нагревателя, изготовлены преимущественно из кварцевого стекла или газонепроницаемой керамики.

8. Устройство по п.1, отличающееся тем, что нижний шток своим выпуклым концом, выполненным в форме полусферы, свободно контактрует с полусферической вогнутой поверхностью узла крепления привода, причем радиус полусферы на конце штока меньше, чем радиус вогнутой поверхности узла крепления.

9. Устройство по п.1, отличающееся тем, что фоновый нагреватель сопротивления выполнен двухсекционным и изготовлен из графита, причем его секции имеют такое переменное сечение по высоте, чтобы обеспечивалось необходимое распределение температуры по высоте ростовой камеры.

10. Устройство по п.9, отличающееся тем, что секции фонового нагревателя изготовлены в виде сплошных или с вырезанными участками графитовых цилиндров с переменной по высоте толщиной стенки.

11. Устройство по п.10, отличающееся тем, что толщина стенки каждой секции выполнена изменяющейся по квадратичному закону от минимальной величины внизу до максимальной вверху.

РИСУНКИ

|

|