|

|

(21), (22) Заявка: 2007129547/28, 01.08.2007

(24) Дата начала отсчета срока действия патента:

01.08.2007

(46) Опубликовано: 27.04.2009

(56) Список документов, цитированных в отчете о

поиске:

US 5883310 А, 16.03.1999. RU 2170438 С2, 10.07.2001. US 6923054 В2, 02.08.2005. DE 4041578 А1, 02.07.1992. DE 10058378 А1, 06.06.2002. JP 63282662 А, 18.11.1988.

Адрес для переписки:

630090, г.Новосибирск, пр. Ак. Лаврентьева, 13, Институт физики полупроводников Сибирского отделения РАН

|

(72) Автор(ы):

Селезнев Владимир Александрович (RU),

Принц Виктор Яковлевич (RU)

(73) Патентообладатель(и):

Институт физики полупроводников Сибирского отделения Российской Академии наук (RU),

Селезнев Владимир Александрович (RU)

|

(54) СПОСОБ ИЗГОТОВЛЕНИЯ ДАТЧИКА СКОРОСТИ ПОТОКА ГАЗА И ЖИДКОСТИ

(57) Реферат:

Изобретение относится к измерительной технике и может быть использовано для изготовления датчиков скорости потока газа и жидкости в аэродинамике, химии, биологии и медицине. Сущность изобретения: в способе изготовления датчика скорости потока газа и жидкости на планарной поверхности полупроводниковой подложки изготавливают многослойную пленочную структуру, содержащую механически напряженные слои в последовательности: сжатый, растянутый, а также проводящий. Литографически задают рисунок термоанемометра, включающий отделяемый от подложки участок для формирования трубчатого чувствительного элемента под действием механических напряжений и участок тоководов к концам трубчатого чувствительного элемента. Затем на остальной части многослойной пленочной структуры формируют сквозные окна до подложки для последующего травления подложки. На участках тоководов создают низкоомные тоководы, являющиеся и механическими упорами, или дополнительно формируют механический упор для трубчатого чувствительного элемента. Травят материал подложки под участком, предназначенным для формирования трубчатого чувствительного элемента, чем трансформируют его в трубчатый чувствительный элемент. В заключение удалением материала подложки формируют одновременно чип и держатели трубчатого чувствительного элемента, на которых расположены тоководы. Способ обеспечивает повышение механической прочности готовых изделий и повышение точности измерений. 14 з.п. ф-лы, 9 ил.

Изобретение относится к измерительной технике и может быть использовано для измерений характеристик потоков в таких областях человеческой деятельности, как аэродинамика, химия, биология и медицина, в которых остро необходимы сверхчувствительные и сверхбыстродействующие датчики, регистрирующие скорость потока газа или жидкости, а также их состав.

В настоящее время наиболее широкое распространение получили датчики, функционирующие на законах теплообмена между нагретым телом и тестируемым газом или жидкостью. Традиционно чувствительным элементом таких датчиков является металлическая проволока диаметром от 2 до 10 мкм и длиной от 100 до 2000 мкм или проводящая пленка, которые нагреваются при пропускании через них электрического тока.

В первом случае конструктивно датчик термоанемометра представляет собой стержень, в торце которого в виде насадки выполнены ножки с закрепленной на них проволокой, например, платины. Во втором случае датчик представляет собой кварцевый стержень с коническим концом-подложкой, с концентрически расположенной в его вершине, например, платиновой пленкой, с диаметрально расходящимися от нее контактами, например, из золота. Датчики приведенных конструкций вносят малые возмущения в поток, и ими возможны локальные измерения скорости в любой его точке.

При протекании электрического тока проволока или пленка нагреваются до температур выше, чем температура потока газа или жидкости. Поток газа или жидкости охлаждает чувствительный элемент, вызывая падением его температуры изменение электрического сопротивления. Изменение сопротивления происходит вследствие конвекционных потерь тепла, обусловленных потоком.

Изменение температуры чувствительного элемента может быть также вызвано изменением состава газовой смеси из-за изменения ее теплопроводности, что используется в газоанализаторах.

Непреодолимой негативной особенностью приведенных традиционных датчиков является их низкое быстродействие, постоянная времени находится в диапазоне от 0,2 до 1 мс и ограничивается в случае проволочных датчиков теплоемкостью чувствительного элемента, а в случае пленочных – теплообменом с подложкой (J.O.Hinze, Turbulence an Introduction to its Mechanism and Theory, McGraw-Hill Book Company, INC., New York, 1959, 680 р.; W.Gopel, J.Hesse, J.N.Zemel, Sensors, A Comprehensive Survey, Vol.7, «Mechanical sensors», edited by H.H.Bau, N.F. de Rooij, and B.Kloeck, VCH Publishers Inc., New York (USA) 1994, 574 р.; W.Gopel, J.Hesse, J.N.Zemel, Sensors, A Comprehensive Survey, Vol.8, «Micro-and nanosensor technology/trends in sensor markets», edited by H.Meixner and R.Jones, VCH Publishers Inc., New York (USA), 1995, 565 р.; F.Mailly, A.Giani, R.Bonnot, P.Temple-Boyer, F.Pascal-Delannoy, A.Foucaran, A.Boyer, «Anemometer with hot platinum thin film», Sensors and Actuators A 94 (2001) pp.32-38; S.Hung, S.Wong, W.Fang, «The development and application of microthermal sensors with a mesh-membrane supporting structure», Sensors and Actuators A 84 (2000) pp.70-75). В результате, например, чувствительность традиционных датчиков термоанемометров быстро уменьшается на частотах больше 1 кГц и становится недостаточной для регистрации при высокочастотных пульсациях (больше 100 кГц), характерных для высокоскоростных течений и возникновения турбулентности.

Коммерчески доступными являются только инерционные проволочные и пленочные датчики термоанемометров, изготавливаемые зарубежными фирмами (в основном США). В мире идет активный поиск методов массового изготовления термоанемометрических датчиков посредством использования технологии интегральных схем. Также предпринимаются попытки повысить чувствительность и быстродействие изготовлением на основе подвешенных мостиков и мембран (W.Gopel, J.Hesse, J.N.Zemel, Sensors, A Comprehensive Survey, Vol.7, «Mechanical sensors», edited by H.H.Bau, N.F. de Rooij and B.Kloeck, VCH Publishers Inc., New York (USA) 1994, 574 р.; W.Gopel, J.Hesse, J.N.Zemel, Sensors, A Comprehensive Survey, Vol.8, «Micro-and nanosensor technology/trends in sensor markets», edited by H.Meixner and R.Jones, VCH Publishers Inc., New York (USA), 1995, 565 р.; F.Mailly, A.Giani, R.Bonnot, P.Temple-Boyer, F.Pascal-Delannoy, A.Foucaran, A.Boyer, «Anemometer with hot platinum thin film», Sensors and Actuators A 94 (2001) pp.32-38; S.Hung, S.Wong, W.Fang, «The development and application of microthermal sensors with a mesh-membrane supporting structure», Sensors and Actuators A 84 (2000) pp.70-75).

Важным моментом в конструкции отдельных датчиков термоанемометров, например в датчиках с чувствительным элементом, лежащим в плоскости подложки-чипа, является решение проблемы выноса чувствительного элемента за пределы держателя или чипа. Поскольку если чувствительный элемент расположен в плоскости подложки, то измерения можно проводить только в пограничном слое на исследуемой поверхности из-за существенного ввода возмущений держателем или подложкой в набегающий поток, что ограничивает возможность измерения в любой заданной точке потока над исследуемой поверхностью.

В случае датчика с чувствительным элементом, лежащим в плоскости подложки-чипа, истинное измерение скорости потока возможно только при его встраивании в исследуемую поверхность. В иных случаях расположения датчика подложка-чип вводит возмущения в поток раньше, чем он достигнет чувствительного элемента. В случае решения проблемы выноса чувствительного элемента за пределы подложки, возможно измерение скорости потока в любой точке над исследуемой поверхностью.

Попытки решения данной проблемы были предприняты на базе использования методов планарной технологии (J.Chen and С.Liu, «Development and Characterization of Surface Micromachined, Out-of-Plane Hot-Wire Anemometer», Journal of microelectromechanical systems, vol.12,  6, (2003) pp.979-988; С.Liu, J.Chen, «Microscale out-of-plane anemometer». United States Patent, Patent 6, (2003) pp.979-988; С.Liu, J.Chen, «Microscale out-of-plane anemometer». United States Patent, Patent

Известен способ изготовления датчика скорости потока газа и жидкости (патент США на изобретение  6923054, МПК 7 G01F 1/68), заключающийся в том, что на планарной поверхности подложки изготавливают многослойную пленочную структуру, используя приемы планарной полупроводниковой технологии формируют конструктивные элементы анемометра и в финальной стадии посредством магнитного поля осуществляют вынос чувствительного элемента от поверхности подложки. Таким образом, на подложку сначала наносят жертвенный слой, включающий последовательно нанесенные слои: хрома толщиной около 10 нм для обеспечения хорошей адгезии, меди толщиной 250 нм и титана толщиной 25 нм для предотвращения процессов окисления меди. Затем наносят фоторезист и проводят фотолитографию, одновременно формируя из фоторезиста в окнах площадки крепления держателей, а на жертвенном слое – основу держателей в виде двух полосок. Далее напылением четырехслойной пленки Cr/Pt/Ni/Pt, с толщинами слоев соответственно 20 нм, 20 нм 80 нм и 20 нм, и литографией изготавливают чувствительный элемент в виде полоски, расположенной между концами основы держателей из фоторезиста. Затем напыляют двухслойную пленку Cr/Au толщиной 500 нм и проводят литографию, формируя тоководы к чувствительному элементу, расположенные на основе держателей, и элементы сочленения держателей и площадок крепления держателей. После электрохимического нанесения ферромагнитного материала на тоководы и частично на сочленяющие элементы в местах соединения их с держателями и площадками крепления проводят удаление жертвенного слоя путем использования жидкостного травления в смеси уксусной кислоты и перекиси водорода. В заключение с помощью постоянного магнита прикладывают магнитное поле величиной 800 Гс к основанию подложки, под действием которого осуществляют подъем над подложкой держателей вместе с чувствительным элементом в результате вращательного движения, совершаемого держателями относительно сочленяющих элементов. В качестве подложки используют пластины кремния, или стекла, или полимера. Фоторезистом служит слой полиимида толщиной 2,7 мкм, полученный центрифугированием. 6923054, МПК 7 G01F 1/68), заключающийся в том, что на планарной поверхности подложки изготавливают многослойную пленочную структуру, используя приемы планарной полупроводниковой технологии формируют конструктивные элементы анемометра и в финальной стадии посредством магнитного поля осуществляют вынос чувствительного элемента от поверхности подложки. Таким образом, на подложку сначала наносят жертвенный слой, включающий последовательно нанесенные слои: хрома толщиной около 10 нм для обеспечения хорошей адгезии, меди толщиной 250 нм и титана толщиной 25 нм для предотвращения процессов окисления меди. Затем наносят фоторезист и проводят фотолитографию, одновременно формируя из фоторезиста в окнах площадки крепления держателей, а на жертвенном слое – основу держателей в виде двух полосок. Далее напылением четырехслойной пленки Cr/Pt/Ni/Pt, с толщинами слоев соответственно 20 нм, 20 нм 80 нм и 20 нм, и литографией изготавливают чувствительный элемент в виде полоски, расположенной между концами основы держателей из фоторезиста. Затем напыляют двухслойную пленку Cr/Au толщиной 500 нм и проводят литографию, формируя тоководы к чувствительному элементу, расположенные на основе держателей, и элементы сочленения держателей и площадок крепления держателей. После электрохимического нанесения ферромагнитного материала на тоководы и частично на сочленяющие элементы в местах соединения их с держателями и площадками крепления проводят удаление жертвенного слоя путем использования жидкостного травления в смеси уксусной кислоты и перекиси водорода. В заключение с помощью постоянного магнита прикладывают магнитное поле величиной 800 Гс к основанию подложки, под действием которого осуществляют подъем над подложкой держателей вместе с чувствительным элементом в результате вращательного движения, совершаемого держателями относительно сочленяющих элементов. В качестве подложки используют пластины кремния, или стекла, или полимера. Фоторезистом служит слой полиимида толщиной 2,7 мкм, полученный центрифугированием.

К недостаткам известного технического решения относится, во-первых, низкая механическая прочность изготовленных изделий, во-вторых, недостаточно высокая точность измерения. Приведенные недостатки обусловлены конструктивными особенностями изготовления чувствительного элемента в виде проволоки, представляющей тонкослойную полоску. Такой элемент не обладает достаточной механической прочностью. Кроме того, для данной конструкции чувствительного элемента существует зависимость выходного напряжения от угла обдувания проволоки, приводящая к искажению характеристик, из-за четырехугольной формы поперечного сечения проволоки.

Ближайшим техническим решением к заявляемому изобретению является способ изготовления датчика скорости потока газа и жидкости (патент США на изобретение  5883310, МПК 6 G01B 7/16), заключающийся в том, что на планарной поверхности подложки изготавливают многослойную пленочную структуру и используя приемы планарной полупроводниковой технологии формируют анемометр. При этом на подложке сначала формируют стоп-слой из кремния, сильнолегированного бором, затем на нем выращивают эпитаксиальный слой кремния, легированный бором, толщиной 10 мкм, на который наносят слой двуокиси кремния толщиной 0,5 мкм. На непланарной стороне подложки формируют толстый слой двуокиси кремния. Затем с планарной стороны осаждают при 560°С слой аморфного кремния толщиной 600 нм и литографически создают рисунок анемометра посредством травления в плазме, задавая участки держателей и чувствительного элемента, на непланарной стороне также формируют слой аморфного кремния. Для получения на планарной стороне конструктивных поликремниевых элементов анемометра проводят имплантацию ионов бора с энергией 80 кэВ дозой 1016 см-2 с последующим отжигом при 1100°С в течение 30 минут. После отжига осуществляют металлизацию алюминием с последующим фотолитографическим созданием рисунка на участках поликремния и двуокиси кремния со стороны держателей. Затем с планарной стороны осаждают низкотемпературный слой двуокиси кремния (при 450°С) толщиной 3 мкм. На планарной и непланарной сторонах формируют окна соответственно до эпитаксиального слоя кремния через низкотемпературный слой двуокиси кремния и слой двуокиси кремния толщиной 0,5 мкм и до подложки через аморфный слой кремния и толстый слой двуокиси кремния посредством жидкостного и сухого травления. Размер окна с непланарной стороны существенно превосходит размер окна с планарной стороны. С непланарной стороны посредством травления в течение 10 часов при 95°С удаляют материал подложки, формируя полость под стоп-слоем, залегающую в латеральном направлении под окном с планарной стороны и основной частью анемометра, до участков металлизации алюминием. С планарной стороны через окно под основной частью анемометра, в латеральном направлении до участков металлизации алюминием, удаляют материал эпитаксиального слоя кремния, создавая полость над стоп-слоем, разделенную с полостью под стоп-слоем посредством стоп-слоя. Затем удаляют стоп-слой, разделяющий обе полости, и удаляют низкотемпературный слой двуокиси кремния. 5883310, МПК 6 G01B 7/16), заключающийся в том, что на планарной поверхности подложки изготавливают многослойную пленочную структуру и используя приемы планарной полупроводниковой технологии формируют анемометр. При этом на подложке сначала формируют стоп-слой из кремния, сильнолегированного бором, затем на нем выращивают эпитаксиальный слой кремния, легированный бором, толщиной 10 мкм, на который наносят слой двуокиси кремния толщиной 0,5 мкм. На непланарной стороне подложки формируют толстый слой двуокиси кремния. Затем с планарной стороны осаждают при 560°С слой аморфного кремния толщиной 600 нм и литографически создают рисунок анемометра посредством травления в плазме, задавая участки держателей и чувствительного элемента, на непланарной стороне также формируют слой аморфного кремния. Для получения на планарной стороне конструктивных поликремниевых элементов анемометра проводят имплантацию ионов бора с энергией 80 кэВ дозой 1016 см-2 с последующим отжигом при 1100°С в течение 30 минут. После отжига осуществляют металлизацию алюминием с последующим фотолитографическим созданием рисунка на участках поликремния и двуокиси кремния со стороны держателей. Затем с планарной стороны осаждают низкотемпературный слой двуокиси кремния (при 450°С) толщиной 3 мкм. На планарной и непланарной сторонах формируют окна соответственно до эпитаксиального слоя кремния через низкотемпературный слой двуокиси кремния и слой двуокиси кремния толщиной 0,5 мкм и до подложки через аморфный слой кремния и толстый слой двуокиси кремния посредством жидкостного и сухого травления. Размер окна с непланарной стороны существенно превосходит размер окна с планарной стороны. С непланарной стороны посредством травления в течение 10 часов при 95°С удаляют материал подложки, формируя полость под стоп-слоем, залегающую в латеральном направлении под окном с планарной стороны и основной частью анемометра, до участков металлизации алюминием. С планарной стороны через окно под основной частью анемометра, в латеральном направлении до участков металлизации алюминием, удаляют материал эпитаксиального слоя кремния, создавая полость над стоп-слоем, разделенную с полостью под стоп-слоем посредством стоп-слоя. Затем удаляют стоп-слой, разделяющий обе полости, и удаляют низкотемпературный слой двуокиси кремния.

К недостаткам известного технического решения относится, во-первых, низкая механическая прочность изготовленных изделий, во-вторых, недостаточно высокая точность измерения. Приведенные недостатки обусловлены конструктивными особенностями изготовления чувствительного элемента в виде проволоки, представляющей тонкослойную полоску. Такой элемент не обладает достаточной механической прочностью. Кроме того, для данной конструкции чувствительного элемента существует зависимость выходного напряжения от угла обдувания проволоки, приводящая к искажению характеристик, из-за четырехугольной (трапециевидной) формы поперечного сечения проволоки.

Техническим результатом изобретения является повышение механической прочности готовых изделий и повышение точности измерений.

Технический результат достигают тем, что в способе изготовления датчика скорости потока газа и жидкости, заключающемся в том, что на планарной поверхности подложки изготавливают многослойную пленочную структуру, литографически задают рисунок анемометра, многослойную пленочную структуру изготавливают содержащей механически напряженные слои, а рисунок анемометра задают включающим отделяемый от подложки участок, предназначенный для формирования трубчатого чувствительного элемента под действием механических напряжений, и участок тоководов к концам трубчатого чувствительного элемента, после чего на остальной части многослойной пленочной структуры формируют сквозные окна до поверхности подложки, обеспечивающие выполнение последующих операций травления подложки, или формирование указанных сквозных окон осуществляют в процессе литографического задания рисунка анемометра, затем травлением материала подложки под участком многослойной пленочной структуры, предназначенным для формирования трубчатого чувствительного элемента, указанный участок под действием внутренних механических напряжений трансформируют в трубчатый чувствительный элемент, в заключение удалением материала подложки формируют держатели трубчатого чувствительного элемента, на которых расположены тоководы, а также формируют в целом чип.

В способе в качестве подложки используют пластину полупроводника.

В способе в качестве подложки используют пластину Si, или InP, или GaAs.

В способе многослойную пленочную структуру изготавливают содержащей механически напряженные слои последовательно на подложке: сжатый слой, растянутый слой, являющиеся формообразующими для трубчатого чувствительного элемента, проводящий слой; или сжатый слой, растянутый слой, являющиеся формообразующими для трубчатого чувствительного элемента, причем один из них или оба создают с возможностью выполнения функции проводящего слоя.

В способе слои многослойной пленочной структуры изготавливают из металлов, или диэлектриков, или полупроводников, или сочетают слои из перечисленных материалов.

В способе для создания сжатого слоя используют SiO2, для создания растянутого слоя – Si3N4, проводящий слой создают из Au с подслоем Ti, или для создания сжатого слоя используют InxGa1-xAs, для создания растянутого слоя – InyGa1-yAs, проводящий слой создают из Au с подслоем Ti, или для создания сжатого слоя используют InxGa1-xAs, для создания растянутого слоя – InyGa1-yAs, причем слои создают легированными, выполняющими функцию проводящего слоя, или для создания сжатого слоя используют Та2О5, для создания растянутого слоя – Та, причем слои создают выполняющими функцию проводящего слоя, или для создания сжатого слоя используют SiGe, для создания растянутого слоя – Si, причем слои создают выполняющими функцию проводящего слоя, или для создания сжатого слоя используют SiO2, для создания растянутого слоя – Au с подслоем Ti, причем слой создают выполняющим функцию проводящего слоя.

В способе суммарная толщина многослойной пленочной структуры равна 5÷200 нм.

В способе финальную стадию изготовления многослойной пленочной структуры с механически напряженными слоями, заключающуюся в создании проводящего слоя, осуществляют одновременно с начальной стадией задания рисунка анемометра, заключающейся в нанесении резиста, последующем формировании в нем сквозного окна с геометрией, определяющей рисунок анемометра, в котором осуществляют нанесение проводящего слоя.

В способе формируют сквозные окна до поверхности подложки, обеспечивающие выполнение последующих операций травления подложки, посредством нанесения защитной маски из фоторезиста на участки рисунка анемометра и последующего травления незащищенных участков многослойной пленочной структуры до подложки или частично с материалом подложки.

В способе на участках тоководов осуществляют формирование низкоомных тоководов, являющихся одновременно и механическими упорами для трубчатого чувствительного элемента, посредством нанесения защитной маски из фоторезиста, химического осаждения через маску на участки тоководов слоя никеля толщиной 5÷10 мкм, удаления защитной маски и проведения отжига для релаксации напряжений в осажденном материале и повышения прочности тоководов.

Дополнительное формирование механических упоров для трубчатого чувствительного элемента осуществляют посредством фоторезиста SU-8 толщиной до 50 мкм.

В способе травление материала подложки под участком многослойной пленочной структуры, предназначенным для формирования трубчатого чувствительного элемента, для трансформации указанного участка под действием механических напряжений в трубчатый чувствительный элемент, осуществляют посредством селективного анизотропного травления или посредством селективного травления с предварительными защитой планарной стороны резистом и стравливанием материала подложки с непланарной стороны до толщины, сравнимой с размером стороны участка в виде полоски, трансформируемого в трубчатый чувствительный элемент путем сворачивания в направлении вдоль указанной стороны.

В способе держатели трубчатого чувствительного элемента, на которых расположены тоководы, и в целом чип формируют селективным травлением подложки одновременно с формированием трубчатого чувствительного элемента или после формирования трубчатого чувствительного элемента и формируют посредством селективного травления материала подложки.

На участках тоководов осуществляют формирование низкоомных тоководов.

На тоководах дополнительно формируют механический упор для трубчатого чувствительного элемента.

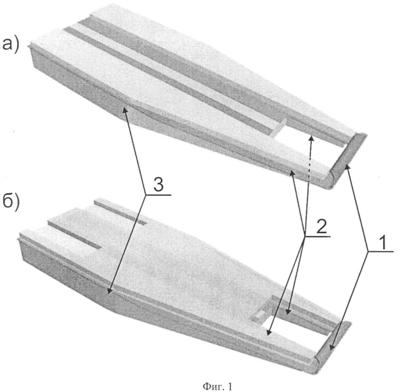

Сущность изобретения поясняется нижеследующим описанием и прилагаемыми чертежами. На Фиг.1 схематически изображен датчик скорости потока газа и жидкости, его основные конструктивные элементы: а) модель с тоководами, выполняющими функцию упора для трубчатого чувствительного элемента, б) модель с дополнительным выполняющим функцию упора покрытием тоководов, где 1 – трубчатый чувствительный элемент, 2 – держатели или ножки-тоководы трубчатого чувствительного элемента, 3 – корпус, необходимый для интеграции. На Фиг.2 схематически приведено детализированное изображение модели датчика скорости потока газа и жидкости с дополнительным выполняющим функцию упора для трубчатого чувствительного элемента покрытием тоководов, где 3 – корпус, необходимый для интеграции, 4 – формообразующий сжатый слой, 5 – формообразующий растянутый слой, 6 – проводящий слой, 7 – дополнительный слой, уменьшающий сопротивление, 8 – слой, выполняющий функцию механического упора для трубчатого чувствительного элемента. На Фиг.3 схематически приведено детализированное изображение модели датчика скорости потока газа и жидкости с тоководами, выполняющими функцию упора для трубчатого чувствительного элемента, где 3 – корпус, необходимый для интеграции, 4 – формообразующий сжатый слой, 5 – формообразующий растянутый слой, 6 – проводящий слой, 9 – слой, выполняющий функцию низкоомных тоководов и механических упоров для трубчатого чувствительного элемента. На Фиг.4 схематически показан технологический маршрут изготовления чипа трубчатого анемометра с тоководами, выполняющими функцию упора для трубчатого чувствительного элемента, где 1 – трубчатый чувствительный элемент, 2 – держатели или ножки-тоководы трубчатого чувствительного элемента, 4 – формообразующий сжатый слой, 5 – формообразующий растянутый слой, 6 – проводящий слой, 9 – слой, выполняющий функцию низкоомных тоководов и механических упоров для трубчатого чувствительного элемента, 10 – подложка, 11 – слой, улучшающий адгезию, 12 – фоторезист. На Фиг.5 схематически показан технологический маршрут изготовления чипа трубчатого анемометра с дополнительным выполняющим функцию упора для трубчатого чувствительного элемента покрытием тоководов, где 4 – формообразующий сжатый слой, 5 – формообразующий растянутый слой, 6 – проводящий слой, 7 – дополнительный слой, уменьшающий сопротивление, 8 – слой, выполняющий функцию механического упора для трубчатого чувствительного элемента, 10 – подложка, 11 – слой, улучшающий адгезию, 12 – фоторезист, 13 – защитный слой. На Фиг.6 схематически показан технологический маршрут изготовления чипа трубчатого анемометра с механически напряженными слоями, выполняющими одновременно функции формообразующих и проводящих слоев, где 7 – дополнительный слой, уменьшающий сопротивление, 8 – слой, выполняющий функцию механического упора для трубчатого чувствительного элемента, 10 – подложка, 13 – защитный слой, 14 – формообразующий сжатый слой, выполняющий одновременно функцию проводящего слоя, 15 – формообразующий растянутый слой, выполняющий одновременно функцию проводящего слоя. На Фиг.7 приведены полученные электронной микроскопией изображения закрепленных на подложке датчиков с подвешенным трубчатым чувствительным элементом: а) вид сверху, б) вид в наклонном положении. На Фиг.8 приведена фотография чипа термоанемометра. На Фиг.9 приведена фотография чипа трубчатого термоанемометра, интегрированного с сапфировым держателем.

Предложенный способ изготовления датчика скорости потока газа и жидкости используется при изготовлении датчиков, содержащих в конструкции трубчатый чувствительный элемент 1, закрепленный на держателях 2 (или ножках-тоководах), выполненных в корпусе для дальнейшей интеграции 3 (см. фиг.1а) и б)). Трубчатый проводящий чувствительный элемент вынесен за пределы чипа за счет ножек-тоководов, изготовленных из материала подложки 10 (см. Фиг.4-6). Все конструктивные элементы датчика термоанемометра (см. Фиг.1-6) изготовлены в едином технологическом процессе. В способе изготовления использованы: а) технология полупроводниковых и гибридных металл-полупроводниковых микро- и нанотрубок (V.Ya.Prinz, V.A.Seleznev, A.K.Gutakovsky, A.V.Chehovskiy, V.V.Preobrazenskii, M.A.Putyato, T.A.Gavrilova. Free-standing and overgrown InGaAs/GaAs nanotubes, nanohelices and their arrays. Physica E, 2000, v.6,  1-4, pp.828-831); б) традиционные методы оптической литографии; в) широко используемые в планарной технологии методы напыления металлов; г) селективное и анизотропное травление подложек. 1-4, pp.828-831); б) традиционные методы оптической литографии; в) широко используемые в планарной технологии методы напыления металлов; г) селективное и анизотропное травление подложек.

Способ позволяет изготавливать датчики различных модификаций (см. Фиг.1-3), отличающиеся используемыми материалами при создании многослойной пленочной структуры, толщинами слоев, материалами подложек, тоководов и механических упоров для трубчатого чувствительного элемента. На Фиг.2 детализированно представлена конструкция датчика, изображенного на Фиг.1б), на Фиг.3 – конструкция датчика, изображенного на Фиг.1а). В обеих модификациях трубчатый чувствительный элемент содержит формообразующий сжатый слой 4, формообразующий растянутый слой 5 и проводящий слой 6.

Для получения трубчатого чувствительного элемента многослойную пленочную структуру, являющуюся основой, изготавливают содержащей механически напряженные слои, которые являются формообразующими. На подложке 10 последовательно формируют сжатый слой 4, растянутый слой 5 (см. Фиг.4а) и 5а)) и проводящий слой 6 (см. Фиг.4б)-5б)). Между формообразующим растянутым слоем 5 и проводящим слоем 6 может быть дополнительно сформирован слой, улучшающий адгезию 11. Формообразующие слои 4 и 5 обеспечивают сворачивание нанесенного проводящего слоя 6 в трубку при удалении под ними подложки. Слои 4-6, а также и 11 многослойной пленочной структуры изготавливают из аморфных, или поликристаллических, или монокристаллических металлов, или диэлектриков, или полупроводников, или их композиций. Указанные слои формируют посредством эпитаксии кристаллических веществ с различными постоянными решетками с соблюдением условия псевдоморфного роста, или их изготавливают посредством вакуумного напыления из материалов, характеризующихся различными деформациями относительно подложки и друг друга, или – с использованием первого и второго. Также могут быть использованы и другие методы формирования, например термоокисление, низкотемпературное плазмохимическое осаждение, осаждение посредством ионно-лучевого распыления мишени.

Подложка 10, на которой формируют многослойную пленочную структуру с механически напряженными слоями, может быть аморфной, или поликристаллической, или монокристаллической пластиной металла, или полупроводника, или диэлектрика. В случае использования проводящего материала для подложки 10 необходимо обеспечить электрическую изоляцию, используя в качестве материала формообразующего сжатого слоя 4 диэлектрик.

Кроме вышеприведенных случаев возможна модификация датчика, в которой многослойную пленочную структуру изготавливают содержащей на подложке формообразующие для трубчатого чувствительного элемента сжатый и растянутый слои, из которых один или оба созданы с возможностью выполнения функции проводящего слоя (см. Фиг.6а)). В этом случае нет необходимости специально формировать проводящий слой 6, а также дополнительный слой 11. Совмещение функций может осуществляться, например, тем, что указанные формообразующий сжатый слой 14, выполняющий одновременно функцию проводящего слоя, и формообразующий растянутый слой 15, выполняющий одновременно функцию проводящего слоя, изготавливают из полупроводникового материала сильно легированными.

После формирования многослойной пленочной структуры, которое заканчивается созданием проводящего слоя 6, литографически задают рисунок анемометра, например методом взрывной литографии. Начальная стадия операции формирования рисунка в некоторых случаях (Фиг.4-5) осуществляется одновременно с созданием проводящего слоя 6, являющимся финальной стадией изготовления многослойной пленочной структуры с механически напряженными слоями. На начальной стадии создания рисунка анемометра наносят на созданную пару формообразующих слоев 4 и 5 резист и формируют в нем сквозное окно. Затем осуществляют нанесение проводящего слоя, в том числе и в сформированном сквозном окне. Геометрия сквозного окна определяет рисунок анемометра. Рисунок анемометра содержит детали: отделяемый от подложки участок многослойной пленочной структуры, предназначенный для формирования трубчатого чувствительного элемента под действием механических напряжений, и участок тоководов к концам трубчатого чувствительного элемента, который впоследствии остается связанным с подложкой (см. Фиг.4б)-5б)).

В случае, когда сами формообразующие слои выполняют функцию проводящих слоев (Фиг.6), литографическое задание рисунка термоанемометра следует непосредственно после окончания операции создания многослойной пленочной структуры с механически напряженными слоями, без совмещения во времени начальной и финальной стадий указанных операций. Создание рисунка термоанемометра осуществляют посредством проведения литографии по механически напряженным слоям 4 и 5, например методом оптической литографии (см. Фиг.6б)).

Затем вне поля созданного рисунка анемометра формируют сквозные окна до поверхности подложки (см. Фиг.4в)-5в)). Они предназначены обеспечить выполнение последующих операций травления материала подложки. Защитную маску из фоторезиста наносят на участки рисунка анемометра и затем осуществляют травление незащищенных участков многослойной пленочной структуры до подложки или частично с материалом подложки. В случае формообразующих напряженных слоев, выполняющих функцию проводящих слоев (см. Фиг.6), операцией создания рисунка термоанемометра обеспечивают и формирование сквозных окон до подложки (см. Фиг.6б)), предназначенных для проведения последующего травления материала подложки.

На участках тоководов созданного рисунка анемометра осуществляют формирование низкоомных тоководов, являющихся одновременно и механическими упорами (см. Фиг.4г), слой 9, выполняющий функцию низкоомных тоководов и механических упоров для трубчатого чувствительного элемента), или дополнительно изготавливают механический упор для трубчатого чувствительного элемента (см. Фиг.5г) и д), Фиг.6в) и г)). В первом случае из фоторезиста формируют защитную маску и посредством химического осаждения через маску на участки тоководов наносят толстый металлический слой, например, никеля толщиной 5÷10 мкм, затем защитную маску удаляют и проводят отжиг для релаксации напряжений в осажденном материале и повышения прочности тоководов. Во втором случае сначала напыляют относительно тонкий металлический слой (дополнительный слой 7, уменьшающий сопротивление), например, золота толщиной 300 нм, а затем формируют механические упоры для трубчатого чувствительного элемента из диэлектрического материала, например фоторезиста SU-8 толщиной до 50 мкм (слой 8, выполняющий функцию механического упора для трубчатого чувствительного элемента).

Таким образом, перед заключительным этапом изготовления датчика все детали термоанемометра, являющиеся участками многослойной пленочной структуры с напряженными слоями, находятся в плоском состоянии за счет связи с подложкой.

Если для формирования трубчатого чувствительного элемента 1 не используется свойство анизотропии травления подложки (как это имеет место в случае на Фиг.4д)), то поверхность подложки 10 с изготовленными на ней деталями термоанемометра перед проведением заключительного этапа защищают резистом 13 или воском (см. Фиг.5е) и Фиг.6д)).

На заключительном этапе изготовления датчика трубчатый чувствительный элемент формируют травлением материала подложки под участком многослойной пленочной структуры, предназначенным для формирования трубчатого чувствительного элемента. При удалении травлением материала подложки 10, указанный участок освобождается от связи с подложкой 10 и под действием внутренних механических напряжений трансформируется в трубчатый чувствительный элемент 1 (см. Фиг.4д), е). Фиг.5ё), Фиг.6е)), располагаясь над поверхностью подложки 10. Участок тоководов к концам трубчатого чувствительного элемента остается связанным с подложкой.

Данную операцию осуществляют, например, селективным анизотропным травлением подложки (см. Фиг.4д)), при этом формируют трубчатый чувствительный элемент 1 и очертания будущего чипа.

Также данная операция может быть осуществлена посредством селективного травления. Перед этим, предварительно защитив планарную сторону подложки 10, на которой изготовлены детали датчика, резистом 13 или воском, стравливают материал подложки 10 с непланарной стороны до толщины, сравнимой с размером стороны участка в виде полоски, трансформируемого в трубчатый чувствительный элемент путем сворачивания в направлении вдоль указанной стороны. В ходе выполнения данной операции одновременно осуществляют формирование отдельных чипов с ножками-тоководами (держателями 2), на которых закреплен трубчатый чувствительный элемент 1 (см Фиг.1а)).

В предыдущем случае формирование отдельных чипов осуществляют дальнейшим селективным травлением подложки 10 (см. Фиг.4е)). Для защиты будущих чипов от растравливания используют заливку поверхности растопленным воском. Формирование отдельных чипов заканчивают удалением воска в толуоле. Формирование отдельных чипов также возможно и на предыдущем этапе (см. Фиг.4д)) при условии предварительного утонения подложки до толщины, сравнимой с размером стороны участка в виде полоски, трансформируемого в трубчатый чувствительный элемент путем сворачивания в направлении вдоль указанной стороны. В этом случае осуществляют одновременное формирование трубчатого чувствительного элемента и чипа в целом с ножками-тоководами (держателями 2), на которых закреплен трубчатый чувствительный элемент 1 (см. Фиг.1б)).

В случае дополнительного формирования механических упоров для трубчатого чувствительного элемента (см. Фиг.5г) и д), Фиг.6в) и г)) в слое 8, выполняющем функцию механического упора для трубчатого чувствительного элемента, вскрывают окна глубиной до дополнительного слоя 7, уменьшающего сопротивление (см. Фиг.1б), Фиг.2), с целью обеспечения электрического подключения при осуществлении датчиком измерений.

Ножки-тоководы (держатели 2) датчика могут содержать кроме вышеприведенных слоев также и другие элементы, позволяющие упрочнить области крепления трубчатого чувствительно элемента к ножкам-тоководам.

Готовые изделия представлены на Фиг.7-9.

Достижение технического результата в предлагаемом изобретении базируется на изготовлении чувствительного элемента трубчатым на основе многослойной пленочной структуры, содержащей механически напряженные слои. Во-первых, наличие механически напряженных слоев, свернутых в результате действия механических напряжений в трубку, обеспечивает прочность готовым изделиям. Во-вторых, форма чувствительного элемента, трубчатая, с поперечным круглым сечением, обеспечивает устранение зависимости выходного напряжения от угла обдувания проволоки, приводящей к искажению характеристик. В отличие от известных технических решений с чувствительными элементами, характеризующимися четырехугольными формами поперечного сечения, для трубчатого чувствительного элемента с сечением в поперечнике в виде круга, каков бы ни был угол его обдувания, результат измерения будет одним и тем же.

Также в изготовленных предлагаемым способом изделиях возможно уменьшить поперечное сечение чувствительного элемента. За счет уменьшения поперечного сечения пропорционально уменьшается теплопередача вдоль чувствительного элемента. Следовательно, его длину можно выбрать значительно меньшей, чем у традиционного проволочного датчика. Это обстоятельство дополнительно способствует повышению прочности изделия в целом, а также увеличению пространственного разрешения датчика.

Кроме того, частотная характеристика изготовленных предлагаемым способом датчиков не ухудшится по сравнению с традиционными датчиками, но постоянная времени при одинаковых размерах в поперечнике уменьшится пропорционально уменьшению площади поперечного сечения, то есть примерно в 25 раз.

Существенным преимуществом разработанной технологии изготовления датчиков термоанемометров является возможность их массового производства в едином технологическом процессе, что снижает их себестоимость в десятки и сотни раз по сравнению с используемыми в мире методами изготовления традиционных проволочных анемометров. Использование оптических масок позволяет изготовить сотни анемометров за один технологический маршрут.

Важнейшими параметрами датчиков являются: а) чувствительность – характеристика, определяющая насколько малые изменения скорости потока можно будет измерить; б) постоянная времени – характеристика, определяющая быстродействие; в) прочность.

Хорошо известно, что замена сплошных цилиндрических стержней на трубки позволяет создавать более легкие конструкции, которые по прочностным характеристикам практически не уступают исходным. В нашем случае производится замена проволоки тонкостенной трубкой. И очень важно знать насколько при этом уменьшится механическая прочность конструкции. В потоке на активный элемент действует нагрузка, создаваемая движением потока, поэтому в первом приближении данную задачу можно свести к задаче о стержне с жесткозакрепленными концами с равномерно распределенной нагрузкой.

Предположим, что на стержень длиной L, закрепленный по краям, действует равномерно распределенная нагрузка q. Было показано (Тимошенко С.П., Гере Дж. Механика материалов. Москва, Мир, 1976), что для данной задачи изгибающий момент М описывается формулой:

где q – равномерно распределенная нагрузка;

L – длина стрежня;

x – координата вдоль оси стержня.

При x=L/2 возникает максимальный изгибающий момент, равный

По толщине стержня напряжения распределяются согласно выражению

где  – продольное механическое напряжение; – продольное механическое напряжение;

у – координата в поперечном направлении;

Jz – момент инерции поперечного сечения относительно оси z.

И у поверхности стержня напряжения достигают максимального значения:

Для цилиндрического неполого стержня диаметром dout момент инерции Jz равен

Для трубки:

где din – внутренний диаметр трубки;

dout – внешний диаметр трубки.

В случае din=0 выражение (6) переходит в (5). Таким образом, для сравнения прочности трубки с прочностью сплошного стержня при их одинаковой длине достаточно сравнить моменты инерции поперечных сечений.

Момент инерции поперечного сечения трубки диаметром 10 мкм с толщиной стенки 100 нм почти в 13 раз меньше момента инерции поперечного сечения неполого стержня диаметром 10 мкм. Соответственно и прочность трубки в 13 раз меньше, что соответствует прочности сплошного стержня диаметром около 5,3 мкм.

Площадь поперечного сечения проволоки диаметром 5,3 мкм равна

S 22·10-12 m2. 22·10-12 m2.

Площадь поперечного сечения трубки диаметром 10 мкм и толщиной стенок 100 нм равна

S 3,11·10-12 m2. 3,11·10-12 m2.

Площадь поперечного сечения (соответственно и масса) трубки почти в семь раз меньше проволоки (сплошного стержня). Соответственно при одинаковых прочностных характеристиках у трубки в семь раз меньше инерционность. Кроме того, площадь поверхности теплообмена трубки почти в два раза больше проволоки, что еще больше уменьшает ее инерционность. Из опубликованных данных (J.O.Hinze, Turbulence an Introduction to its Mechanism and Theory, McGraw-Hill Book Company, INC., New York, 1959, 680 р.) следует, что постоянная времени  нити пропорциональна ее полной теплоемкости: нити пропорциональна ее полной теплоемкости:

где с – удельная теплоемкость нити;

m – масса нити.

Таким образом, прочность чувствительного элемента ближайшего прототипа (патент США на изобретение  5883310, МПК 6 G01B 7/16) как минимум в 20 раз меньше предлагаемого трубчатого элемента, при одинаковой массе, и соответственно площади поперечного сечения. 5883310, МПК 6 G01B 7/16) как минимум в 20 раз меньше предлагаемого трубчатого элемента, при одинаковой массе, и соответственно площади поперечного сечения.

Датчик скорости потока газа и жидкости используют следующим образом.

Для измерения скорости потока, например, газа трубчатый чувствительный элемент подключают посредством тоководов через мостовую измерительную схему к регистрирующему устройству и нагревают посредством пропускания электрического тока. Датчик устанавливают в потоке так, чтобы трубчатый чувствительный элемент был расположен перпендикулярно направлению течения. Трубчатый чувствительный элемент охлаждается потоком газа, вызывая падение его температуры и, следовательно, уменьшение электрического сопротивления. По показаниям регистрирующего устройства с помощью предварительно полученной индивидуальной градуировочной характеристики датчика определяют скорость потока.

В качестве сведений, подтверждающих возможность достижения технического результата с реализацией назначения изобретения, приводим нижеследующие примеры осуществления способа.

Пример 1.

На планарной поверхности подложки 10 изготавливают многослойную пленочную структуру с механически напряженными слоями 4-6 и литографически задают рисунок анемометра, включающий отделяемый от подложки участок, предназначенный для формирования трубчатого чувствительного элемента 1 под действием механических напряжений, и участок тоководов к концам трубчатого чувствительного элемента 1 (см. Фиг.4).

В качестве подложки 10 используют монокристаллическую пластину полупроводника Si с ориентацией (100).

В многослойной пленочной структуре слои сформированы последовательно на подложке 10: сжатый слой 4, растянутый слой 5, являющиеся формообразующими для трубчатого чувствительного элемента 1 (см. Фиг.4а)), и проводящий слой 6 (см. Фиг.4б)). Указанные слои изготавливают из диэлектриков и металлов. Для создания сжатого слоя 4 используют SiO2, для создания растянутого слоя 5 – Si3N4, а проводящий слой 6 создают из Au с подслоем Ti, выполняющим функцию слоя 11, улучшающего адгезию. Сжатый слой 4 термического SiO2 формируют толщиной 20 нм, а растянутый слой 5 Si3N4 формируют низкотемпературным плазмохимическим осаждением толщиной 20 нм. Проводящий слой 6 Au с подслоем Ti, являющимся слоем 11, улучшающим адгезию, наносят вакуумным напылением, соответственно, толщинами 50 и 5 нм (см. Фиг.4б)).

При этом финальную стадию изготовления многослойной пленочной структуры с механически напряженными слоями, заключающуюся в создании проводящего слоя, осуществляют одновременно с начальной стадией задания рисунка анемометра, заключающейся в нанесении резиста, последующем формировании в нем сквозного окна с геометрией, определяющей рисунок анемометра, в котором осуществляют нанесение проводящего слоя (см. Фиг.4б)). Частично совмещенное во времени выполнение операций осуществляют методом взрывной литографии. Перед формированием проводящего слоя 6 с дополнительным слоем 11, улучшающим адгезию, наносят резист, формируют в нем сквозное, до растянутого напряженного слоя 6, окно, после чего осуществляют напыление сначала дополнительного слоя 11, улучшающего адгезию, а затем проводящего слоя 6, в том числе и в окно, после чего осуществляют удаление резиста.

Затем на остальной части многослойной пленочной структуры формируют сквозные окна до поверхности подложки 10, обеспечивающие выполнение последующих операций травления подложки (см. Фиг.4в)). Наносят защитную маску из фоторезиста 12 на участки рисунка анемометра и далее травят незащищенные участки многослойной пленочной структуры частично с материалом подложки 10. Плазмохимическое стравливание SiO2/Si3N4 осуществляют в плазме CF4.

Далее на участках тоководов рисунка анемометра осуществляют формирование низкоомных тоководов, являющихся одновременно и механическими упорами для трубчатого чувствительного элемента (см. Фиг.4г)). Для этого сначала наносят защитную маску из фоторезиста, затем через маску на участки тоководов химически осаждают слой 9 никеля толщиной 10 мкм, после чего защитную маску удаляют и проводят отжиг для релаксации напряжений в осажденном материале и повышения прочности тоководов. Химическое осаждение никеля проводят из раствора: никель сернокислый (20÷30 г/л), натрий уксуснокислый (10÷20 г/л), натрий фосфорноватистокислый (25÷30 г/л), кислота уксусная (5÷6 г/л). Температура осаждения составляет 80°С, время – 1 час. Защитную маску удаляют в ацетоне и проводят отжиг при температуре 400°С в инертной атмосфере в течение 1 часа.

Далее травят материал подложки 10 под участком многослойной пленочной структуры, предназначенным для формирования трубчатого чувствительного элемента 1, и указанный участок под действием внутренних механических напряжений трансформируют в трубчатый чувствительный элемент 1 (см. Фиг.4д)). Данную операцию осуществляют посредством селективного анизотропного травления кремниевой подложки в водном растворе аммиака NH4OH:H2O (1:5,3).

В заключение удалением материала подложки 10 формируют держатели 2 трубчатого чувствительного элемента, на которых расположены тоководы, а также формируют в целом чип (см. Фиг.4е)). Данную операцию осуществляют после формирования трубчатого чувствительного элемента посредством селективного травления материала подложки в травителе HNO3:HF:СН3ООН в соотношении 1:1:1. В целях защиты будущих чипов от растравливания поверхность заливают растопленным воском. После окончания формирования травлением чипа воск удаляют в толуоле.

Отметим, что после формирования трубчатого чувствительного элемента диэлектрические слои находятся снаружи трубки, а нагрев осуществляется посредством пропускания по находящейся изнутри пленке золота электрического тока. Поскольку диэлектрики имеют величину теплопроводности, которая в 10 раз меньше, чем у металлов, то казалось бы, что при теплообмене между потоком газа и поверхностью трубки данное обстоятельство является негативным фактором. Однако в нашем случае толщина диэлектрика составляет всего 40 нм и, следовательно, их низкой теплопроводностью можно пренебречь. Кроме того, известно, что у традиционных проволочных датчиков в целях стабилизации их характеристик при эксплуатации (загрязнение поверхности чувствительного элемента частицами потока обуславливает изменение характеристик датчиков) чувствительный элемент специально покрывают SiO2. Поэтому в нашем случае проблема защитного покрытия решается автоматически.

Пример 2.

На планарной поверхности подложки 10 изготавливают многослойную пленочную структуру с механически напряженными слоями 4-6 и литографически задают рисунок анемометра, включающий отделяемый от подложки участок, предназначенный для формирования трубчатого чувствительного элемента 1 под действием механических напряжений, и участок тоководов к концам трубчатого чувствительного элемента 1 (см. Фиг.5).

В качестве подложки 10 используют монокристаллическую полуизолирующую пластину полупроводника InP с ориентацией (100).

В многослойной пленочной структуре слои сформированы последовательно на подложке 10: сжатый слой 4, растянутый слой 5, являющиеся формообразующими для трубчатого чувствительного элемента 1 (см. Фиг.5а)), и проводящий слой 6 (см. Фиг.5б)). Указанные слои изготавливают из полупроводников и металлов. Для создания сжатого слоя 4 используют InxGa1-xAs (х=0,62), для создания растянутого слоя 5 – InyGa1-yAs (y=0,45), а проводящий слой 6 создают из Au с подслоем Ti, выполняющим функцию слоя 11, улучшающего адгезию. Сжатый слой 4 формируют толщиной 20 нм, растянутый слой 5 – толщиной 20 нм. Формообразующие слои 4 и 5 получают посредством эпитаксии кристаллических веществ с различными постоянными решетками с соблюдением условия псевдоморфного роста. Проводящий слой 6 Au с подслоем Ti, являющегося слоем 11, улучшающим адгезию, наносят вакуумным напылением, соответственно, толщинами 50 и 5 нм (см. Фиг.5б)).

При этом финальную стадию операции изготовления многослойной пленочной структуры с механически напряженными слоями, заключающуюся в создании проводящего слоя, осуществляют одновременно с начальной стадией операции задания рисунка анемометра, заключающейся в нанесении резиста, последующем формировании в нем сквозного окна с геометрией, определяющей рисунок анемометра, в котором осуществляют нанесение проводящего слоя (см. Фиг.5б)). Частично совмещенное во времени выполнение операций осуществляют методом взрывной литографии. При взрывной литографии перед формированием проводящего слоя 6 с дополнительным слоем 11, улучшающим адгезию, наносят резист, формируют в нем сквозное, до растянутого напряженного слоя 6, окно, после чего осуществляют напыление сначала дополнительного слоя 11, улучшающего адгезию, а затем проводящего слоя 6, в том числе и в окно, после чего осуществляют удаление резиста.

Затем на остальной части многослойной пленочной структуры формируют сквозные окна до поверхности подложки 10, обеспечивающие выполнение последующих операций травления подложки (см. Фиг.5в)). Наносят защитную маску из фоторезиста 12 на участки рисунка анемометра и далее травят незащищенные участки многослойной пленочной структуры до подложки 10. Травление InxGa1-xAs/InyGa1-yAs осуществляют в растворе Н3PO4:Н2О2:Н2О с соотношением 3:1:50.

Далее на участках тоководов рисунка анемометра осуществляют формирование низкоомных тоководов (см. Фиг.5г)). Для этого напыляют через маску слой золота толщиной 300 нм (дополнительный слой 7, уменьшающий сопротивление).

Дополнительно формируют механический упор для трубчатого чувствительного элемента (см. Фиг.5д)). Для изготовления механических упоров для трубчатого чувствительного элемента используют диэлектрический материал, фоторезист SU-8 толщиной до 50 мкм (слой 8, выполняющий функцию механического упора для трубчатого чувствительного элемента).

Перед заключительным этапом поверхность подложки 10 с изготовленными на ней деталями термоанемометра защищают резистом 13 (см. Фиг.5е)).

На заключительном этапе материал подложки под участком многослойной пленочной структуры, предназначенным для формирования трубчатого чувствительного элемента, травят. Указанный участок под действием внутренних механических напряжений трансформируют в трубчатый чувствительный элемент. В заключение удалением материала подложки формируют держатели трубчатого чувствительного элемента, на которых расположены тоководы, а также формируют в целом чип (см. Фиг.5ё)).

Операцию осуществляют посредством селективного травления. Предварительно защитив планарную сторону резистом 13, стравливают материал подложки 10 с непланарной стороны до толщины, сравнимой с размером стороны участка в виде полоски, трансформируемого в трубчатый чувствительный элемент путем сворачивания в направлении вдоль указанной стороны. Держатели трубчатого чувствительного элемента, на которых расположены тоководы, и в целом чип формируют селективным травлением подложки 10 одновременно с формированием трубчатого чувствительного элемента. В качестве травителя используют HCl:Н3PO4 с соотношением 1:3 (установлено, что указанный травитель не травит InxGa1-xAs (x=0,62)).

Пример 3.

На планарной поверхности подложки 10 изготавливают многослойную пленочную структуру с механически напряженными слоями и литографически задают рисунок анемометра, включающий отделяемый от подложки участок, предназначенный для формирования трубчатого чувствительного элемента 1 под действием механических напряжений, и участок тоководов к концам трубчатого чувствительного элемента 1 (см. Фиг.6).

В качестве подложки 10 используют монокристаллическую полуизолирующую пластину полупроводника InP с ориентацией (100).

В многослойной пленочной структуре слои сформированы последовательно на подложке 10: формообразующий сжатый слой 14, выполняющий одновременно функцию проводящего слоя, и формообразующий растянутый слой 15, выполняющий одновременно функцию проводящего слоя. Указанные слои изготавливают из полупроводникового материала сильно легированными, до n-типа проводимости (см. Фиг.6а)). Для создания сжатого слоя 14 используют InxGa1-xAs (x=0,62), для создания растянутого слоя 15 – InyGa1-yAs (y=0,45). Сжатый слой 14 формируют толщиной 25 нм, а растянутый слой 15 – толщиной 25 нм. Формообразующие слои 14 и 15, выполняющие одновременно функцию проводящего слоя, получают посредством эпитаксии кристаллических веществ с различными постоянными решетками с соблюдением условия псевдоморфного роста.

Формирование сквозных окон, обеспечивающих выполнение последующих операций травления подложки, осуществляют в процессе литографического задания рисунка анемометра. Для литографического задания рисунка анемометра и одновременного формирования сквозных окон (см. Фиг.6б)) используют метод оптической литографии. Гетеропленку InxGa1-xAs/InyGa1-yAs травят через маску в растворе Н3PO4:Н2O2:H2O с соотношением 3:1:50 до подложки 10.

Далее на участках тоководов рисунка анемометра осуществляют формирование низкоомных тоководов (см. Фиг.6в)). Для этого напыляют через маску слой золота толщиной 300 нм (дополнительный слой 7, уменьшающий сопротивление).

Дополнительно формируют механический упор для трубчатого чувствительного элемента (см. Фиг.6г)). Для изготовления механических упоров для трубчатого чувствительного элемента используют диэлектрический материал, фоторезист SU-8 толщиной до 50 мкм (слой 8, выполняющий функцию механического упора для трубчатого чувствительного элемента).

Перед заключительным этапом поверхность подложки 10 с изготовленными на ней деталями термоанемометра защищают резистом 13 (см. Фиг.6д)).

На заключительном этапе материал подложки под участком многослойной пленочной структуры, предназначенным для формирования трубчатого чувствительного элемента, травят. Указанный участок под действием внутренних механических напряжений трансформируют в трубчатый чувствительный элемент. В заключение удалением материала подложки формируют держатели трубчатого чувствительного элемента, на которых расположены тоководы, а также формируют в целом чип (см. Фиг.6е)).

Операцию осуществляют посредством селективного травления. Предварительно защитив планарную сторону резистом 13, стравливают материал подложки 10 с непланарной стороны до толщины, сравнимой с размером стороны участка в виде полоски, трансформируемого в трубчатый чувствительный элемент путем сворачивания в направлении вдоль указанной стороны. Держатели трубчатого чувствительного элемента, на которых расположены тоководы, и в целом чип формируют селективным травлением подложки 10 одновременно с формированием трубчатого чувствительного элемента. В качестве травителя используют HCl:Н2PO4 с соотношением 1:3 (установлено, что указанный травитель не травит InxGa1-xAs (x=0,62)).

Пример 4.

На планарной поверхности подложки 10 изготавливают многослойную пленочную структуру с механически напряженными слоями и литографически задают рисунок анемометра, включающий отделяемый от подложки участок, предназначенный для формирования трубчатого чувствительного элемента 1 под действием механических напряжений, и участок тоководов к концам трубчатого чувствительного элемента 1 (см. Фиг.6).

В качестве подложки 10 используют монокристаллическую полуизолирующую пластину полупроводника GaAs с ориентацией (100).

В многослойной пленочной структуре слои сформированы последовательно на подложке 10: формообразующий сжатый слой 4, выполняющий одновременно функцию изолирующего слоя, и формообразующий растянутый слой 15, выполняющий одновременно функцию проводящего слоя. Указанные слои изготавливают соответственно из Та2O5 и Та (см. Фиг.6а)). Сжатый слой 4 формируют толщиной 20 нм, а растянутый слой 15 – толщиной 20 нм. Формообразующие слои 4 и 15 получают посредством ионно-лучевого распыления мишени.

Формирование сквозных окон, обеспечивающих выполнение последующих операций травления подложки, осуществляют в процессе литографического задания рисунка анемометра. Для литографического задания рисунка анемометра и одновременного формирования сквозных окон (см. Фиг.6б)) используют ионное травление до подложки 10.

Далее на участках тоководов рисунка анемометра осуществляют формирование низкоомных тоководов (см. Фиг.6в)). Для этого напыляют через маску слой золота толщиной 300 нм (дополнительный слой 7, уменьшающий сопротивление).

Дополнительно формируют механический упор для трубчатого чувствительного элемента (см. Фиг.6г)). Для изготовления механических упоров трубчатого чувствительного элемента используют диэлектрический материал, фоторезист SU-8 толщиной до 50 мкм (слой 8, выполняющий функцию механического упора для трубчатого чувствительного элемента).

Перед заключительным этапом поверхность подложки 10 с изготовленными на ней деталями термоанемометра защищают резистом 13 (см. Фиг.6д)).

На заключительном этапе материал подложки под участком многослойной пленочной структуры, предназначенным для формирования трубчатого чувствительного элемента, травят. Указанный участок под действием внутренних механических напряжений трансформируют в трубчатый чувствительный элемент. В заключение удалением материала подложки формируют держатели трубчатого чувствительного элемента, на которых расположены тоководы, а также формируют в целом чип (см. Фиг.6е)).

Операцию осуществляют посредством селективного травления. Предварительно защитив планарную сторону резистом 13, стравливают материал подложки 10 с непланарной стороны до толщины, сравнимой с размером стороны участка в виде полоски, трансформируемого в трубчатый чувствительный элемент путем сворачивания в направлении вдоль указанной стороны. Держатели трубчатого чувствительного элемента, на которых расположены тоководы, и в целом чип формируют селективным травлением подложки 10 одновременно с формированием трубчатого чувствительного элемента. В качестве травителя используют Н3PO4:Н2O2:Н2O с соотношением 7:3:3.

Пример 5.

На планарной поверхности подложки 10 изготавливают многослойную пленочную структуру с механически напряженными слоями и литографически задают рисунок анемометра, включающий отделяемый от подложки участок, предназначенный для формирования трубчатого чувствительного элемента 1 под действием механических напряжений, и участок тоководов к концам трубчатого чувствительного элемента 1 (см. Фиг.6).

В качестве подложки 10 используют монокристаллическую пластину полупроводника Si с ориентацией (100).

В многослойной пленочной структуре слои сформированы последовательно на подложке 10: формообразующий сжатый слой 14, выполняющий одновременно функцию проводящего слоя, и формообразующий растянутый слой 15, выполняющий одновременно функцию проводящего слоя. Указанные слои изготавливают соответственно из SiGe и Si (см. Фиг.6а)). Сжатый слой 14 из SiGe формируют толщиной 20 нм, а растянутый слой 15 Si – также толщиной 20 нм. Формообразующие слои 14 и 15, выполняющие одновременно функцию проводящего слоя, получают посредством молекулярно-лучевой эпитаксии из кристаллических веществ с различными постоянными решетки, соблюдая условия псевдоморфного роста. При этом формообразующий слой 14, выполняющий одновременно функцию проводящего слоя, сильно легирован бором (1020 см-3).

Формирование сквозных окон, обеспечивающих выполнение последующих операций травления подложки, осуществляют в процессе литографического задания рисунка анемометра. Для литографического задания рисунка анемометра и одновременного формирования сквозных окон (см. Фиг.6б)) используют реактивное ионное травление до подложки 10 в плазме SF6.

Далее на участках тоководов рисунка анемометра осуществляют формирование низкоомных тоководов, являющихся одновременно и механическими упорами для трубчатого чувствительного элемента (операция не показана на Фиг.6). Для этого сначала наносят защитную маску из фоторезиста, затем через маску на участки тоководов химически осаждают слой 9 никеля толщиной 8 мкм, после чего защитную маску удаляют и проводят отжиг для релаксации напряжений в осажденном материале и повышения прочности тоководов. Химическое осаждение никеля проводят из раствора: никель сернокислый (20÷30 г/л), натрий уксуснокислый (10÷20 г/л), натрий фосфорноватистокислый (25÷30 г/л), кислота уксусная (5÷6 г/л). Температура осаждения составляет 80°С, время – 1 час. Защитную маску удаляют в ацетоне и проводят отжиг при температуре 400°С в инертной атмосфере в течение 1 часа.

Травят материал подложки 10 под участком многослойной пленочной структуры, предназначенным для формирования трубчатого чувствительного элемента 1, и указанный участок под действием внутренних механических напряжений трансформируют в трубчатый чувствительный элемент 1 (см. Фиг.4д)). Данную операцию осуществляют посредством селективного анизотропного травления кремниевой подложки в водном растворе аммиака NH4OH:H2О (1:5,3).

В заключение удалением материала подложки 10 формируют держатели 2 трубчатого чувствительного элемента, на которых расположены тоководы, а также формируют в целом чип (см. Фиг.4е)). Данную операцию осуществляют после формирования трубчатого чувствительного элемента посредством селективного травления материала подложки в травителе HNO3:HF:СН3ООН в соотношении 1:1:1. В целях защиты будущих чипов от растравливания поверхность заливают растопленным воском. После окончания формирования травлением чипа, воск удаляют в толуоле.

Пример 6.

На планарной поверхности подложки 10 изготавливают многослойную пленочную структуру с механически напряженными слоями и литографически задают рисунок анемометра, включающий отделяемый от подложки участок, предназначенный для формирования трубчатого чувствительного элемента 1 под действием механических напряжений, и участок тоководов к концам трубчатого чувствительного элемента 1.

В качестве подложки 10 используют монокристаллическую пластину полупроводника Si с ориентацией (100).

В многослойной пленочной структуре слои сформированы последовательно на подложке 10: формообразующий сжатый слой 4 и формообразующий растянутый слой 15, выполняющий одновременно функцию проводящего слоя. Указанные слои изготавливают соответственно из SiO2 и Au с подслоем Ti. Сжатый слой 4 из SiO2 формируют толщиной 20 нм, а растянутый слой 15 Au с подслоем Ti – толщиной 50 нм для Au, толщиной 5 нм для подслоя Ti. Формообразующий слой 4 и 15, выполняющий одновременно функцию проводящего слоя, получают соответственно путем термического окисления кремния и электронно-лучевым распылением в вакууме.

Формирование сквозных окон, обеспечивающих выполнение последующих операций травления подложки, осуществляют в процессе литографического задания рисунка анемометра. Для литографического задания рисунка анемометра и одновременного формирования сквозных окон используют в отношении верхнего слоя золота с подслоем титана метод взрывной литографии. Перед формированием растянутого слоя 15, выполняющего одновременно функцию проводящего слоя, наносят резист, формируют в нем сквозное, до сжатого напряженного слоя 4, окно, после чего осуществляют напыление формообразующего слоя 15, выполняющего одновременно функцию проводящего слоя, – сначала подслоя Ti, улучшающего адгезию, а затем слоя Au, в том числе и в окно, после чего осуществляют удаление резиста, чем создают рисунок анемометра в отношении верхнего слоя. Далее, используя рисунок верхнего слоя в качестве маски, осуществляют травление формообразующего слоя 4 до подложки 10 жидкостным методом.

Далее на участках тоководов рисунка анемометра осуществляют формирование низкоомных тоководов, являющихся одновременно и механическими упорами для трубчатого чувствительного элемента. Для этого сначала наносят защитную маску из фоторезиста, затем через маску на участки тоководов химически осаждают слой 9 никеля толщиной 5 мкм, после чего защитную маску удаляют и проводят отжиг для релаксации напряжений в осажденном материале и повышения прочности тоководов. Химическое осаждение никеля проводят из раствора: никель сернокислый (20÷30 г/л), натрий уксуснокислый (10÷20 г/л), натрий фосфорноватистокислый (25÷30 г/л), кислота уксусная (5÷6 г/л). Температура осаждения составляет 80°С, время – 1 час. Защитную маску удаляют в ацетоне и проводят отжиг при температуре 400°С в инертной атмосфере в течение 1 часа.

Травят материал подложки 10 под участком многослойной пленочной структуры, предназначенным для формирования трубчатого чувствительного элемента 1, и указанный участок под действием внутренних механических напряжений трансформируют в трубчатый чувствительный элемент 1. Данную операцию осуществляют посредством селективного анизотропного травления кремниевой подложки в водном растворе аммиака NH4OH:H2O (1:5,3).

В заключение удалением материала подложки 10 формируют держатели 2 трубчатого чувствительного элемента, на которых расположены тоководы, а также формируют в целом чип. Данную операцию осуществляют после формирования трубчатого чувствительного элемента посредством селективного травления материала подложки в травителе HNO3:HF:СН3ООН в соотношении 1:1:1. В целях защиты будущих чипов от растравливания поверхность заливают растопленным воском. После окончания формирования травлением чипа воск удаляют в толуоле.

Пример 7.

На планарной поверхности подложки 10 изготавливают многослойную пленочную структуру с механически напряженными слоями и литографически задают рисунок анемометра, включающий отделяемый от подложки участок, предназначенный для формирования трубчатого чувствительного элемента 1 под действием механических напряжений, и участок тоководов к концам трубчатого чувствительного элемента 1 (см. Фиг.6).

В качестве подложки 10 используют монокристаллическую полуизолирующую пластину полупроводника InP с ориентацией (100).

В многослойной пленочной структуре слои сформированы последовательно на подложке 10: формообразующий сжатый слой 14, выполняющий одновременно функцию проводящего слоя, и формообразующий растянутый слой 15, выполняющий одновременно функцию проводящего слоя. Указанные слои изготавливают из полупроводникового материала сильно легированными, до n-типа проводимости (см. Фиг.6а)). Для создания сжатого слоя 14 используют InxGa1-xAs (x=0,62), для создания растянутого слоя 55 – InyGa1-yAs (y=0,45). Сжатый слой 14 формируют толщиной, равной около десяти монослоям, и растянутый слой – таким же. Суммарная толщина слоев 14 и 15 составляет около 5 нм. Формообразующие слои 14 и 15, выполняющие одновременно функцию проводящего слоя, получают посредством эпитаксии кристаллических веществ с различными постоянными решетками с соблюдением условия псевдоморфного роста.

Формирование сквозных окон, обеспечивающих выполнение последующих операций травления подложки, осуществляют в процессе литографического задания рисунка анемометра. Для литографического задания рисунка анемометра и одновременного формирования сквозных окон (см. Фиг.6б)) используют метод оптической литографии. Гетеропленку InxGa1-xAs/InyGa1-yAs травят через маску в растворе Н3PO4:H2O2:Н2О с соотношением 3:1:50 до подложки 10.

Далее на участках тоководов рисунка анемометра осуществляют формирование низкоомных тоководов (см. Фиг.6в)). Для этого напыляют через маску слой золота толщиной 300 нм (дополнительный слой 7, уменьшающий сопротивление).

Дополнительно формируют механический упор для трубчатого чувствительного элемента (см. Фиг.6г)). Для изготовления механических упоров для трубчатого чувствительного элемента используют диэлектрический материал, фоторезист SU-8 толщиной до 50 мкм (слой 8, выполняющий функцию механического упора для трубчатого чувствительного элемента).

Перед заключительным этапом поверхность подложки 10 с изготовленными на ней деталями термоанемометра защищают резистом 13 (см. Фиг.6д)).

На заключительном этапе материал подложки под участком многослойной пленочной структуры, предназначенным для формирования трубчатого чувствительного элемента, травят. Указанный участок под действием внутренних механических напряжений трансформируют в трубчатый чувствительный элемент. В заключение удалением материала подложки формируют держатели трубчатого чувствительного элемента, на которых расположены тоководы, а также формируют в целом чип (см. Фиг.6е)).

Операцию осуществляют посредством селективного травления. Предварительно защитив планарную сторону резистом 13, стравливают материал подложки 10 с непланарной стороны до толщины, сравнимой с размером стороны участка в виде полоски, трансформируемого в трубчатый чувствительный элемент путем сворачивания в направлении вдоль указанной стороны. Держатели трубчатого чувствительного элемента, на которых расположены тоководы, и в целом чип формируют селективным травлением подложки 10 одновременно с формированием трубчатого чувствительного элемента. В качестве травителя используют HCl:Н3PO4 с соотношением 1:3 (установлено, что указанный травитель не травит InxGa1-xAs (x=0,62)).

Пример 8.

На планарной поверхности подложки 10 изготавливают многослойную пленочную структуру с механически напряженными слоями 4-6 и литографически задают рисунок анемометра, включающий отделяемый от подложки участок, предназначенный для формирования трубчатого чувствительного элемента 1 под действием механических напряжений, и участок тоководов к концам трубчатого чувствительного элемента 1 (см. Фиг.4).

В качестве подложки 10 используют монокристаллическую пластину полупроводника Si с ориентацией (100).

В многослойной пленочной структуре слои сформированы последовательно на подложке 10: сжатый слой 4, растянутый слой 5, являющиеся формообразующими для трубчатого чувствительного элемента 1 (см. Фиг.4а)), и проводящий слой 6 (см. Фиг.4б)). Указанные слои изготавливают из диэлектриков и металлов. Для создания сжатого слоя 4 используют SiO2, для создания растянутого слоя 5 – Si3N4, а проводящий слой 6 создают из Au с подслоем Ti, выполняющего функцию слоя 11, улучшающего адгезию. Сжатый слой 4 термического SiO2 формируют толщиной 75 нм, а растянутый слой 5 Si3N4 формируют низкотемпературным плазмохимическим осаждением толщиной 75 нм. Проводящий слой 6 Au с подслоем Ti, являющимся слоем 11, улучшающим адгезию, наносят вакуумным напылением, соответственно, толщинами 50 и 5 нм (см. Фиг.4б)).

При этом финальную стадию изготовления многослойной пленочной структуры с механически напряженными слоями, заключающуюся в создании проводящего слоя, осуществляют одновременно с начальной стадией задания рисунка анемометра, заключающейся в нанесении резиста, последующем формировании в нем сквозного окна с геометрией, определяющей рисунок анемометра, в котором осуществляют нанесение проводящего слоя (см. Фиг.4б)). Частично совмещенное во времени выполнение операций осуществляют методом взрывной литографии. Перед формированием проводящего слоя 6 с дополнительным слоем 11, улучшающим адгезию, наносят резист, формируют в нем сквозное, до растянутого напряженного слоя 6, окно, после чего осуществляют напыление сначала дополнительного слоя 11, улучшающего адгезию, а затем проводящего слоя 6, в том числе и в окно, после чего осуществляют удаление резиста.

Затем на остальной части многослойной пленочной структуры формируют сквозные окна до поверхности подложки 10, обеспечивающие выполнение последующих операций травления подложки (см. Фиг.4в)). Наносят защитную маску из фоторезиста 12 на участки рисунка анемометра и далее травят незащищенные участки многослойной пленочной структуры частично с материалом подложки 10. Плазмохимическое стравливание SiO2/Si3N4 осуществляют в плазме CF4.

Далее на участках тоководов рисунка анемометра осуществляют формирование низкоомных тоководов, являющихся одновременно и механическими упорами для трубчатого чувствительного элемента (см. Фиг.4г)). Для этого сначала наносят защитную маску из фоторезиста, затем через маску на участки тоководов химически осаждают слой 9 никеля толщиной 10 мкм, после чего защитную маску удаляют и проводят отжиг для релаксации напряжений в осажденном материале и повышения прочности тоководов. Химическое осаждение никеля проводят из раствора: никель сернокислый (20÷30 г/л), натрий уксуснокислый (10÷20 г/л), натрий фосфорноватистокислый (25÷30 г/л), кислота уксусная (5÷6 г/л). Температура осаждения составляет 80°С, время – 1 час. Защитную маску удаляют в ацетоне и проводят отжиг при температуре 400°С в инертной атмосфере в течение 1 часа.

Осуществляют предварительное утонение подложки до толщины, сравнимой с размером стороны участка в виде полоски, трансформируемого в трубчатый чувствительный элемент путем сворачивания в направлении вдоль указанной стороны. При этом используют селективное травление материала подложки в травителе HNO3:HF:СН3ООН в соотношении 1:1:1. В целях защиты от растравливания изготовленных элементов поверхность заливают растопленным воском. После окончания операции предварительного утонения воск удаляют в толуоле.

Травят материал подложки 10 под участком многослойной пленочной структуры, предназначенным для формирования трубчатого чувствительного элемента 1, указанный участок под действием внутренних механических напряжений трансформируют в трубчатый чувствительный элемент 1, одновременно формируют держатели 2 трубчатого чувствительного элемента, на которых расположены тоководы, а также формируют в целом чип. Данную операцию осуществляют посредством селективного анизотропного травления кремниевой подложки в водном растворе аммиака NH4OH:H2O (1:5,3).

Формула изобретения

1. Способ изготовления датчика скорости потока газа и жидкости, заключающийся в том, что на планарной поверхности подложки изготавливают многослойную пленочную структуру, литографически задают рисунок анемометра, отличающийся тем, что многослойную пленочную структуру изготавливают содержащей механически напряженные слои, а рисунок анемометра задают включающим отделяемый от подложки участок, предназначенный для формирования трубчатого чувствительного элемента под действием механических напряжений, и участок тоководов к концам трубчатого чувствительного элемента, после чего на остальной части многослойной пленочной структуры формируют сквозные окна до поверхности подложки, обеспечивающие выполнение последующих операций травления подложки, или формирование указанных сквозных окон осуществляют в процессе литографического задания рисунка анемометра, затем травлением материала подложки под участком многослойной пленочной структуры, предназначенным для формирования трубчатого чувствительного элемента, указанный участок под действием внутренних механических напряжений трансформируют в трубчатый чувствительный элемент, в заключение удалением материала подложки формируют держатели трубчатого чувствительного элемента, на которых расположены тоководы, а также формируют в целом чип.

2. Способ по п.1, отличающийся тем, что в качестве подложки используют пластину полупроводника.

3. Способ по п.2, отличающийся тем, что в качестве подложки используют пластину Si, или InP, или GaAs.

4. Способ по п.1, отличающийся тем, что многослойную пленочную структуру изготавливают содержащей механически напряженные слои последовательно на подложке: сжатый слой, растянутый слой, являющиеся формообразующими для трубчатого чувствительного элемента, проводящий слой; или сжатый слой, растянутый слой, являющиеся формообразующими для трубчатого чувствительного элемента, причем один из них или оба создают с возможностью выполнения функции проводящего слоя.