|

|

(21), (22) Заявка: 2007139477/06, 24.10.2007

(24) Дата начала отсчета срока действия патента:

24.10.2007

(46) Опубликовано: 27.04.2009

(56) Список документов, цитированных в отчете о

поиске:

SU 881441 А, 15.11.1981. SU 1174649 А, 23.08.1985. SU 420836 А, 25.03.1974. SU 1000646 А, 28.02.1983. SU 1153160 А, 30.04.1985. SU 806964 А, 23.02.1981. SU 1048217 А, 15.10.1983. FR 2356066 А1, 20.01.1978.

Адрес для переписки:

153003, г.Иваново, ул. Рабфаковская, 34, ИГЭУ, начальнику патентно-информационного отдела В.П. Яблокову

|

(72) Автор(ы):

Перминов Сергей Михайлович (RU)

(73) Патентообладатель(и):

Государственное образовательное учреждение высшего профессионального образования “Ивановский государственный энергетический университет имени В.И. Ленина” (ИГЭУ) (RU)

|

(54) МАГНИТОЖИДКОСТНОЕ УПЛОТНЕНИЕ ВАЛА

(57) Реферат:

Изобретение предназначено для герметизации вращающихся валов в машиностроении. Магнитожидкостное уплотнение вала содержит магнитную систему, состоящую из постоянного магнита и полюсных приставок, образующих с валом зазор, заполненный магнитной жидкостью. Кромки полюсных приставок и/или вала и их элементов, контактирующих с магнитной жидкостью, закруглены. Закругление кромок позволяет ликвидировать зоны повышенной напряженности магнитного поля в рабочем зазоре уплотнения, приводящие к разрушению магнитной жидкости. Техническое решение позволяет повысить надежность и ресурс, обеспечить низкие массогабаритные параметры магнитожидкостных уплотнений. 7 ил.

Предлагаемое изобретение относится к уплотнительной технике и может применяться в машиностроении для уплотнения вращающихся валов.

Широко известны магнитожидкостные уплотнения валов (авторское свидетельство СССР 420836, МКИ-2, F16J 15/40; авторское свидетельство СССР 631726, МКИ-2, F16J 15/40; авторское свидетельство СССР 881441, МКИ-2, F16J 15/40), в которых магнитная система, состоящая из кольцевого магнита с полюсными приставками, образует с валом кольцевую полость под магнитную жидкость, причем на поверхности полюсных приставок и/или вала выполнены различные элементы (канавки, зубцы, выступы и т.д.), перераспределяющие магнитный поток в рабочем зазоре. Недостатками данных уплотнений являются их невысокие надежность и ресурс, что обусловлено присутствием в рабочем зазоре около кромок полюсных приставок или вала и их элементов, перераспределяющих магнитный поток, зон с повышенной напряженностью магнитного поля, разрушающих магнитную жидкость.

Магнитная жидкость представляет собой коллоидный раствор магнитных частиц в жидкости-носителе. Каждая частичка имеет размер порядка 100Å, что меньше одного домена, поэтому частичка является двухполюсным постоянным магнитом, покрытым защитной оболочкой. Защитная оболочка ограничивает сближение отдельных частиц и не позволяет им слипаться. Энергии броуновского движения достаточно, чтобы коллоидный раствор находился в устойчивом состоянии и не расслаивался в течение длительного промежутка времени. При помещении магнитной жидкости в уплотнение, где существует магнитное поле, силы взаимодействия между частицами возрастают. У защитных оболочек частиц существует предел прочности, превышение которого приводит к тому, что оболочки разрушаются, частички слипаются и выпадают в осадок, нарушается устойчивость магнитной жидкости. В магнитожидкостном уплотнении нарушение устойчивости магнитной жидкости приводит к его разгерметизации.

Для каждой магнитной жидкости существует критическое значение максимальной напряженности магнитного поля Нкр, до которого магнитная жидкость сохраняет свою устойчивость. Превышение критического значения напряженности приводит к потере устойчивости магнитной жидкости.

Все магнитожидкостные уплотнения создаются исходя из параметров используемой жидкости. Удерживаемый уплотнением перепад давлений, допустим, с зубцами на полюсной приставке и гладким валом, определяется распределением напряженности магнитного поля на поверхности вала. При проектировании уплотнения следят, чтобы максимальная напряженность поля в зазоре Нмах (в данном случае на поверхности вала) не превышала Нкр, что обеспечивает устойчивость магнитной жидкости в уплотнении и ее работоспособность в течение продолжительного промежутка времени.

Исследование магнитного поля в рабочем зазоре уплотнения на основе численных методов показало, что в зазоре около кромок полюсных приставок, вала или их концентраторов (под концентраторами понимаются зубцы, выступы, канавки и т.д.) существуют зоны с напряженностью магнитного поля, существенно превышающей

Нмах на поверхности вала в зазоре. Магнитная жидкость, попадающая в эти зоны, разрушается и выпадает в осадок. На ее место втягивается другая порция жидкости, которая также под воздействием чрезмерной напряженности поля разрушается. Данный процесс продолжается до тех пор, пока при определенном проценте разрушившейся жидкости не произойдет пробой уплотнения.

Если при создании уплотнения снизить напряженность магнитного поля в зазоре исходя из того, чтобы напряженность поля в этих зонах не превышала Нкр применяемой магнитной жидкости, то энергия магнитной системы существенно недоиспользуется, и уплотнение будет иметь увеличенные массу и габариты.

Известно также магнитожидкостное уплотнение валов [Патент РФ 2302573, МПК 7 F16J 15/43 (прототип)], в котором на кромки полюсных приставок, вала и их концентраторов, контактирующих с магнитной жидкостью, нанесено немагнитное покрытие. Толщина немагнитного покрытия выбирается таким образом, чтобы зона повышенной напряженности магнитного поля на кромках зубцов оказалась внутри немагнитного покрытия, а на поверхности покрытия отсутствовали следы всплесков напряженности магнитного поля. Таким способом магнитная жидкость, находящаяся в зазоре уплотнения, изолируется от зон с повышенной напряженностью поля.

Однако данное уплотнение имеет следующий недостаток. При проектировании магнитожидкостных уплотнений стремятся выполнить рабочий зазор минимально допустимым, что обеспечивает низкие массогабаритные показатели магнитной системы и уплотнения в целом. Нанесение немагнитных покрытий на кромки полюсных приставок, вала и концентраторов, контактирующих с магнитной жидкостью, приводит к уменьшению величины рабочего зазора. Расчеты показывают, что в ряде случаев немагнитное покрытие может перекрывать до 40% величины рабочего зазора. Чтобы исключить возможные контакты вала с полюсными приставками, имеющими немагнитное покрытие кромок, при сборке приходится повышать точность изготовления деталей магнитожидкостного уплотнения, что ведет к удорожанию узла. Кроме этого при высоких скоростях вращения вала уменьшение величины зазора приводит к повышенному разогреву магнитной жидкости в зазоре, что отрицательно сказывается на ресурсе уплотнения.

Технический результат, достигаемый изобретением, заключается в повышении надежности и ресурса работы, в снижении габаритов магнитожидкостного уплотнения. Это достигается тем, что в магнитожидкостном уплотнении вала, содержащем магнитную жидкость, постоянный магнит, полюсные приставки, вал и концентраторы магнитного потока на их поверхностях, кромки полюсных приставок, вала и концентраторов магнитного потока, контактирующих с магнитной жидкостью, закруглены.

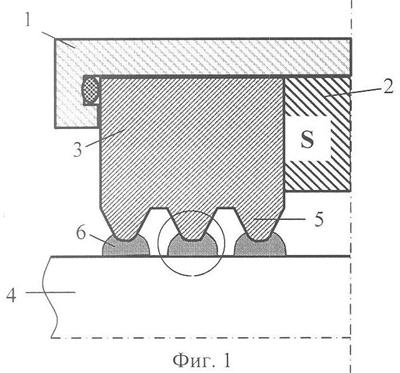

На фиг.1, фиг.2 и фиг.3 показаны варианты выполнения уплотнения; на фиг.4 показан элемент полюсной приставки – зубец с закругленными кромками; на фиг.5 – положение магнитной жидкости в рабочем зазоре уплотнения; на фиг.6 – графическое представление распределения напряженности магнитного поля в зазоре на поверхности вала и полюсной приставки с зубцами, имеющими незакругленные кромки; на фиг.7 – графическое представление распределения напряженности магнитного поля в зазоре на поверхности вала и полюсной приставки с зубцами, имеющими закругленные кромки.

Уплотнение устроено следующим образом. В корпусе 1 установлен постоянный магнит 2 с примыкающими к нему полюсными приставками 3 (фиг.1). На поверхностях полюсных приставок, обращенных к валу 4, расположены зубцы 5. Каждый зазор между зубцом и валом заполнен магнитной жидкостью 6. Зубцы могут располагаться на поверхности полюсных приставок (фиг.1), на поверхности вала (фиг.2), на поверхностях полюсных приставок и вала (фиг.3).

Уплотнение работает следующим образом. Постоянный магнит 2 в уплотнении служит источником магнитного поля. Создаваемый им магнитный поток полюсными приставками 3 подводится к зазору между полюсными приставками и вращающимся валом. Зубцы полюсов 5 перераспределяют рабочий магнитный поток в зазоре, и поле становится резко неоднородным. Магнитная жидкость 6 втягивается под зубцы, где поле имеет максимальную напряженность и образует герметичные пробки с повышенным внутренним давлением. Каждая магнитожидкостная пробка способна воспринимать перепад давлений, который определяется по формуле:

где µ0 – магнитная постоянная,

М – намагниченность магнитной жидкости,

Н – напряженность магнитного поля в зазоре,

Нmax и Hmin – максимальная и минимальная напряженности магнитного поля на границах магнитожидкостной пробки в момент удержания ею максимального перепада давлений (фиг.5).

Перепад давлений, удерживаемый уплотнением, определяется суммой перепадов всех магнитожидкостных пробок под зубцами.

В предлагаемой полезной модели кромки полюсных приставок, вала, концентраторов магнитного потока на их поверхностях, контактирующих с магнитной жидкостью, закруглены. При закруглении кромок всплеск напряженности магнитного поля в зазоре около кромок, существующий в известных уплотнениях (фиг.6), исчезает (фиг.7), следовательно, ликвидируется источник разрушения магнитной жидкости уплотнения. Магнитная жидкость сохраняет свою работоспособность длительное время. Следует отметить, что в рабочем зазоре уплотнения закругляться могут не все кромки, а только те, которые контактируют с магнитной жидкостью.

Предлагаемое техническое решение – закругление кромок полюсных приставок, вала и концентраторов на их поверхностях, контактирующих с магнитной жидкостью, не приводит также к изменению рабочего зазора (5) (в прототипе уменьшается), что сохраняет нормальный режим работы магнитной жидкости в зазоре и исключает ее перегрев.

Таким образом, в предлагаемом уплотнении отсутствуют зоны с чрезмерно высокой напряженностью поля в зазоре, приводящие к постепенному разрушению магнитной жидкости и последующему пробою уплотнения. В то же время сохраняется оптимальная величина рабочего зазора, исключающая перегрев магнитной жидкости, приводящий к снижению ресурса уплотнения. Следовательно, предлагаемое изобретение позволяет повысить надежность и ресурс магнитожидкостных уплотнений, обеспечить низкие массогабаритные параметры уплотнения.

Формула изобретения

Магнитожидкостное уплотнение вала, содержащее магнитную систему, состоящую из постоянного магнита и полюсных приставок, охватывающих вал и образующих с валом зазор, заполненный магнитной жидкостью, при этом образующие зазор поверхности полюсных приставок и/или вала имеют концентраторы магнитного потока, выполненные в виде зубцов, выступов или образованные сопряженными канавками, отличающееся тем, что кромки полюсных приставок и вала, контактирующих с магнитной жидкостью, закруглены.

РИСУНКИ

|

|