|

|

(21), (22) Заявка: 2006121283/28, 15.06.2006

(24) Дата начала отсчета срока действия патента:

15.06.2006

(43) Дата публикации заявки: 27.12.2007

(46) Опубликовано: 20.04.2009

(56) Список документов, цитированных в отчете о

поиске:

RU 2061149 C1, 10.10.1996. RU 54184 U1, 10.06.2006. RU 93014165 A, 20.12.1996. SU 1478759 A1, 09.02.1987. US 2003055536 A, 20.03.2003. CA 2155441 A, 05.01.1996. SU 1613843 A1, 15.12.1990.

Адрес для переписки:

445633, Самарская обл., г. Тольятти, ул. Заставная, 2, корп.3/1, ОАО “АВТОВАЗ”, ДТР, ПЛО, начальнику патентно-лицензионного отдела А.П. Голикову

|

(72) Автор(ы):

Фесина Михаил Ильич (RU),

Прохоров Сергей Петрович (RU),

Дерябин Игорь Викторович (RU)

(73) Патентообладатель(и):

Открытое акционерное общество “АВТОВАЗ” (RU)

|

(54) СПОСОБ ЦЕНТРОВКИ ОСЕЙ ВРАЩАЮЩИХСЯ СОПРЯГАЕМЫХ ВАЛОВ, ОБРАЗУЮЩИХ СОСТАВНОЙ ВАЛОПРОВОД, ОТНОСИТЕЛЬНО ОСИ ПРИВОДНОГО ВАЛА ТОРМОЗНОЙ МАШИНЫ МОТОРНОГО СТЕНДА И ОСИ КОЛЕНЧАТОГО ВАЛА ОБЪЕКТА ИССЛЕДОВАНИЙ – ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ (ВАРИАНТЫ)

(57) Реферат:

Способ центровки осей сопрягаемых вращающихся валов, образующих составной валопровод, относительно оси приводного вала тормозной машины моторного стенда и оси коленчатого вала двигателя внутреннего сгорания (ДВС), заключается в контроле, установке и необходимой регулировке заданной полем допустимых отклонений соосности расположения указанных сопрягающихся валов стенда и ДВС путем регулировки пространственного расположения опорных элементов механической системы крепления ДВС на стенде. Монтируют экран изображения светового пучка между фланцем приводного вала тормозной машины стенда и фланцем сопрягаемого участка промежуточного вала стендовой опоры ДВС. На противоположном фланце приводного вала устанавливают кронштейн с державкой, в которую монтируют автономный модуль лазерного устройства центровки с источником лазерного излучения. Световой пучек лазерного луча направляют и фокусируют в направлении траекторией линии. Принудительно медленно вращают коленчатый вал ДВС, визуально наблюдают траекторную линию движения светового пучка фокусированного лазерного луча, сопоставляют траекторию движения светового пучка фокусированного лазерного луча с траекторной линией или полем допустимых отклонений, образуемым двумя концентрическими окружностями, при отклонении траекторной линии движущегося светового пучка от траекторной линии размеченной окружности или вне поля допустимых отклонений, образуемого двумя концентрическими окружностями, производят соответствующие регулировочные операции принудительного изменения пространственного положения ДВС на испытательном моторном стенде путем задаваемого пространственного изменения высоты положения опорных вертикальных стоек и несущих поперечных балок системы крепления ДВС на стенде до пространственного положения. Технический результат – увеличение точности технологической операции центровки осей сопрягаемых валов составного валопровода с последующими периодическими технологическими операциями контроля соблюдения центровки осей в заданных предельных допусках. 4 н. и 4 з.п. ф-лы, 18 ил.

Изобретение относится к области монтажных и диагностических работ с использованием лазерных средств наведения и может быть использовано для монтажа, диагностики и центровки осей сопрягаемых вращающихся валов – приводного вала тормозной установки моторного стенда и коленчатого вала двигателя внутреннего сгорания (далее ДВС) при монтаже ДВС на моторном стенде.

Для определения основных технических показателей ДВС, а также при проведении исследовательских и доводочных работ с ДВС используют специализированные моторные испытательные стенды, оборудованные технологическим оборудованием с разнообразными вспомогательными устройствами и измерительной аппаратурой.

В качестве базового технологического оборудования моторный стенд испытаний ДВС содержит:

– автономный (виброизолированный) фундамент для поглощения вибраций, возникающих из-за действия в двигателе неуравновешенных сил и моментов инерции;

– фундаментную плиту (пазовую) для установки исследуемого ДВС и тормоза;

– стойки для установки и крепления ДВС на фундаментной плите;

– нагрузочный тормоз (гидравлический, электрический) для поглощения развиваемой ДВС мощности с устройством измерения крутящего момента на валу ДВС (тормоза);

– вал и специальные муфты для соединения коленвала ДВС с валом тормоза;

– устройства и коммуникации для подачи в ДВС охлаждаемого смазочного масла, охлаждающей жидкости системы охлаждения ДВС, отвода в атмосферу отработавших и картерных газов ДВС;

– устройства и коммуникации для питания ДВС топливом и воздухом с соответствующими датчиками и приборами для измерения расхода, температуры, давлений воздуха и топлива;

– устройства для регулирования и определения отдельных параметров, влияющих на рабочий процесс и показатели ДВС (угол опережения зажигания, состав смеси, угол опережения начала впрыска);

– системы, обеспечивающие регулирование и управление ДВС в процессе испытаний;

– пульт с размещенными на нем органами пуска и управления работой ДВС;

– приборы для контроля работы ДВС и приборы для регистрации рабочих параметров ДВС;

– устройства и приборы, предназначенные для специальных исследований по определению отдельных физических параметров ДВС (токсичности, дымности, шума, вибраций, тепловой напряженности, механических деформаций отдельных деталей и т.п.).

Известно, в частности, техническое решение по исполнению стенда для обкатки и испытания ДВС с сопутствующим базовым технологическим оборудованием (патент РФ  2107175 по заявке 96114020), содержащее основание, нагрузочное (тормозное) и соединительные устройства. На основании закреплены продольные направляющие, на которых установлена рама, выполненная в виде автономных балок. Балки установлены с возможностью перемещения по продольным направляющим и фиксирования относительно них. На балках закреплены поперечные направляющие, на которых установлены стойки с возможностью перемещения по ним и фиксирования. На стойках закреплены ложементы для размещения ДВС с возможностью перемещения и фиксирования в избранном направлении. 2107175 по заявке 96114020), содержащее основание, нагрузочное (тормозное) и соединительные устройства. На основании закреплены продольные направляющие, на которых установлена рама, выполненная в виде автономных балок. Балки установлены с возможностью перемещения по продольным направляющим и фиксирования относительно них. На балках закреплены поперечные направляющие, на которых установлены стойки с возможностью перемещения по ним и фиксирования. На стойках закреплены ложементы для размещения ДВС с возможностью перемещения и фиксирования в избранном направлении.

Недостатками данного технического решения являются:

– жесткая передача вибровозбуждения от исследуемого работающего ДВС на присоединительные металлические элементы основания и соединительные устройства стенда (ложементы, стойки, поперечные и продольные направляющие, автономные балки рамы) и, как следствие, интенсивное паразитное шумовое излучение от этих элементов в пространство испытательного помещения (моторного бокса);

– жесткая и интенсивная передача динамического возбуждения от работающего нагрузочного (тормозного) устройства (электрическая машина) на металлические элементы основания и соединительные устройства стенда (ложементы, стойки, поперечные и продольные направляющие, автономные балки рамы) с последующим паразитным шумовым излучением в воздушное пространство измерительной камеры;

– излучение паразитного воздушного шума в пространство испытательного помещения моторного бокса непосредственно корпусом и крыльчаткой вентилятора электрической машины нагрузочного устройства;

– излучение паразитного структурного и воздушного шума вибрирующими элементами соединительного приводного вала и ограждающего кожуха, установленных между исследуемым ДВС и тормозным агрегатом;

– большая звукоотражающая поверхность ограждающего защитного кожуха приводного соединительного вала, искажающая условия свободного звукового поля в измерительных точках вокруг исследуемого ДВС.

При этом уровень вышеуказанного шумового паразитного излучения в существенной степени зависит от способа и достигаемой точности центровки осей сопрягаемых вращающихся валов – коленчатого вала ДВС и вала нагрузочного (тормозного) устройства стенда.

В связи с перечисленными техническими недостатками такого типа концепции стендов не нашли применения в практике современных виброакустических испытаний ДВС, в первую очередь из-за того, что в этом случае не удается свести к минимуму посторонние паразитные (помимо исследуемого ДВС) шумовые излучения от приводных механизмов и систем стендового оборудования такого моторного бокса.

Для проведения стендовых виброакустических исследовательских и доводочных работ на ДВС нашли применение специализированные нагрузочные стенды, установленные в специальных акустических (полузаглушенных или безэховых) камерах [например, 1, 2, 3]:

[1] Adam Gavine. The American Way. Testing Technology International, November, 2000, p.28 31; 31;

[2] ГУП НИЦИАМТ «Акустический центр выполнит:». Автомобильная промышленность, 2000,  11, 1. 11, 1.

[3] Peter Gutzmer und Reimer Pilgrim. Motorakustische Versuchs-und Ме technik bei Porsche. MTZ, Motortechnische Zeitschrift, 48 (1987), 2, 47 technik bei Porsche. MTZ, Motortechnische Zeitschrift, 48 (1987), 2, 47 50. 50.

В частности, в [1] приведен пример использования полузаглушенной акустической камеры фирмы «Крайслер» (США), в [2] – акустический моторный стенд центрального автополигона ГУП НИЦИАМТ (г.Дмитров, Московской обл.) с жестким звукоотражающим полом, на пазовой плите которого с помощью специальных стоек закреплен исследуемый ДВС. Тормозные (или приводные – на режимах прокрутки ДВС без реализации в нем рабочего процесса) установки стенда (их 2) находятся на этом же уровне вне помещения акустической камеры и располагаются за стенами камеры в соседнем помещении (помещение машинного зала). Исследуемый ДВС с тормозной балансирной машиной соединяется с помощью приводных валов (валов отбора мощности), обеспечивающих передачу крутящего или тормозного момента между ними. Концевые участки приводных валов закреплены с помощью стоек к пазовой плите и непосредственно поверхности пола камеры. Трубопроводы и различные коммуникационные элементы систем питания, охлаждения, отвода выхлопных газов выводятся из пространства акустической камеры через звукоизолированные проемы в полу (пазовой плите) камеры в машинное отделение стенда, оборудованное различными технологическими системами и агрегатами обеспечения функционирования стенда.

Недостатками используемой концепции акустического моторного стенда является применение камеры с жестким звукоотражающим полом, искажающим реальное звуковое поле исследуемого ДВС (в особенности, излучение звука нижней частью ДВС (блок-картера, маслянного поддона), находящейся в непосредственной близости от звукоотражающей поверхности пола, которая, как правило, у всех поршневых ДВС является наиболее шумовиброактивной). Именно в связи с этим, что нижняя зона ДВС представляет для исследователей и доводчиков ДВС, как правило, наибольший практический интерес и требует выполнения в этой зоне наиболее трудоемких и, по-возможности, наиболее точных и объективных исследований. С другой стороны, применение в качестве вращающихся приводных элементов, соединяющих коленчатый вал ДВС и вал отбора мощности тормозной машины стенда, длинных карданных валов с опорными подшипниками в вертикальных стойках, установленных на пазовой плите и непосредственно на полу камеры, вызывает проблемы их точной центровки осей с осью коленчатого вала исследуемого ДВС, что, как следствие, при недостаточно точной центровке обуславливает генерирование интенсивных вибросил на частотах и порядковых гармониках их вращения, передаваемых через опорные связи как непосредственно исследуемому ДВС, вызывая его дополнительное паразитное шумоизлучение, так и некоторым присоединенным структурам акустической камеры (например, полу камеры), что влечет дополнительное искажение регистрируемых шумовых характеристик как исследуемого ДВС, так и повышенное излучение «паразитного» звука непосредственно защитными кожухами валов стенда, а также и усиление излучения «паразитного» звука непосредственно возбужденной структурой пола акустической камеры вследствие передачи этого интенсивного вибрационного возбуждения на пол (пазовую плиту) через опорные стойки валов.

Более прогрессивным методом исследования и регистрации акустической энергии, излучаемой ДВС в стендовых условиях является использование концепции акустического моторного стенда, описанного в публикации [3], применяемого в исследовательском центре фирмы «Порше» (ФРГ). В данном случае он предусматривает применение тормозной (нагрузочной) машины стенда, установленной по центру камеры внизу под поверхностью пола полностью заглушенной безэховой акустической камеры. Передача крутящего (тормозного) момента от приводного вала тормозной машины стенда к коленчатому валу исследуемого ДВС осуществляется с использованием при этом бесконечной гибкой связи – гладкоременной передачи и сопрягаемых валов, образующих составной валопровод. В этом случае пол акустической камеры выполнен полностью виброизолированным от автономного фундамента, на котором установлен приводной (тормозной) стенд, а его поверхность (пола) покрыта эффективным шумопоглощающим материалом (специальными шумопоглощающими клиньями). Корпус ДВС, как объект исследования, в этом случае располагается вблизи геометрического центра воздушного пространства камеры, т.е. в зоне наиболее удаленной от звукоотражающих поверхностей (с «наилучшей акустикой»). Нижняя зона исследуемого ДВС не находится вблизи звукоотражающей поверхности пола, как это имело место в [1] и [2], и является открытой для качественных, объективных измерений параметров акустического поля исследуемого ДВС. В это же время, в рассмотренной концепции акустического моторного стенда также имеются проблемы обеспечения точной центровки сопрягаемых осей вращающихся сопрягаемых валов, образующих составной валопровод, для минимизации уровня шумового паразитного излучения, а также для периодического диагностического контроля технического состояния исследуемого ДВС, установленного на стенде в процессе длительных технологических процедур виброакустических испытаний. Возникающие интенсивные знакопеременные динамические и термодинамические нагрузки, передающиеся от колеблющегося при работе ДВС на неустановившихся режимах испытаний на опорные и соединительные детали и узлы стендового оборудования (подушки и корпуса опор, стойки, балки и т.д.), возникающие деформационные и износные явления в подшипниковых узлах, способны вызывать, с течением времени эксплуатации стенда, необратимые пространственные смещения сопрягаемых осей валов ДВС и стенда, вызывая (усиливая) паразитное шумовое излучение, искажающее объективные виброакустические исследования ДВС вследствие процесса расбалансировки. В связи с этим, требуется периодическая диагностика соблюдения установленной точности центровки осей валов и при необходимости – выполнение периодических технологических операций по устранению ее недопустимых отклонений путем регулировки заданного пространственного положения опорных элементов вертикальных стоек, поперечных и продольных балок системы крепления ДВС на стенде.

В публикации SAE TECHNICAL PAPER SERIES, 1999-01-1763 – Koichiro Ono «Evaluation Method for Vibratory Forces Caused by Propeller Shaft», представлен метод оценки вибронагруженности приводного вала. На фиг.1 и фиг.4 указанной публикации показаны схемы привода коленчатого вала ДВС, включающего применение последовательно установленных сопрягаемых приводных валов. Для снижения вибронагруженности приводного вала и, соответственно, снижения передаваемых этим валом динамических сил на корпусные опорные элементы важно выполнение точной центровки осей сопрягаемых вращающихся валов.

Известны различные способы и устройства для осуществления этих способов по центровке вращающихся деталей механизмов и машин.

Известен, в частности, способ центровки ротора, представленный в описании изобретения к авторскому свидетельству СССР  1478759, дата публикации 2005.09.10, заключающийся в том, что измеряют демпферный зазор между ротором и корпусом опоры в нескольких точках по окружности, определяют смещение ротора под действием его веса и устанавливают дистанционные прокладки между упругим элементом и ротором так, чтобы ось ротора совпадала с центром опоры. Затем вращают ротор на рабочей частоте, определяют его смещение, останавливают ротор и повторно устанавливают дистанционные прокладки. Данный известный способ центровки имеет очень узкое специфическое применение (для монолитной вращающейся детали) и не может быть, в частности, использован при центровке осей нескольких сопрягаемых вращающихся валов, например, в процессе монтажа ДВС на моторном стенде. 1478759, дата публикации 2005.09.10, заключающийся в том, что измеряют демпферный зазор между ротором и корпусом опоры в нескольких точках по окружности, определяют смещение ротора под действием его веса и устанавливают дистанционные прокладки между упругим элементом и ротором так, чтобы ось ротора совпадала с центром опоры. Затем вращают ротор на рабочей частоте, определяют его смещение, останавливают ротор и повторно устанавливают дистанционные прокладки. Данный известный способ центровки имеет очень узкое специфическое применение (для монолитной вращающейся детали) и не может быть, в частности, использован при центровке осей нескольких сопрягаемых вращающихся валов, например, в процессе монтажа ДВС на моторном стенде.

Известен способ центровки валолинии турбоагрегата, описанный в заявке на изобретение Российской Федерации  94013162, дата публикации 1995.12.27. В данном случае контроль валолинии турбоагрегата осуществляют по положению опор роторов и корпусных деталей относительно базовой оси, определяемой стационарными реперными знаками, установленными вне фундамента турбоагрегата. Способ центровки по положению опор применим лишь для однотипных конструкций механизмов и агрегатов, с постоянными габаритными размерами корпусов и геометрическим расположением опорных элементов относительно корпуса. При исследованиях на моторном стенде, как правило, подвергаются испытаниям и доводке различные по контрукции и компоновочным решениям ДВС, поэтому данный известный способ не может быть рекомендован при выполнении технологической процедуры центровки осей приводного вала тормозной установки (например, балансирной асинхронной машины) и коленчатого вала, монтируемого на моторном стенде ДВС для последующего качественного объективного исследования виброакустических характеристик испытуемого ДВС. 94013162, дата публикации 1995.12.27. В данном случае контроль валолинии турбоагрегата осуществляют по положению опор роторов и корпусных деталей относительно базовой оси, определяемой стационарными реперными знаками, установленными вне фундамента турбоагрегата. Способ центровки по положению опор применим лишь для однотипных конструкций механизмов и агрегатов, с постоянными габаритными размерами корпусов и геометрическим расположением опорных элементов относительно корпуса. При исследованиях на моторном стенде, как правило, подвергаются испытаниям и доводке различные по контрукции и компоновочным решениям ДВС, поэтому данный известный способ не может быть рекомендован при выполнении технологической процедуры центровки осей приводного вала тормозной установки (например, балансирной асинхронной машины) и коленчатого вала, монтируемого на моторном стенде ДВС для последующего качественного объективного исследования виброакустических характеристик испытуемого ДВС.

Известен способ центровки, в котором используется устройство для оптического центрирования, описанное в заявке на изобретение Российской Федерации  93014165, дата публикации 1996.12.20. Устройство содержит источник опорного лазерного луча, формирователь опорного лазерного луча, элементы детектирования изображения, оптическую систему переноса изображения, экран наблюдения, расположенные последовательно друг за другом соосно с лучом источника. Детектирующий элемент образован пересекающимися на оптической оси визирной трубы прозрачными нитями. Формирователь опорного лазерного луча фокусирует световой лазерный пучок в плоскости фокусировки, которая расположена перед пересекающимися нитями. На экране наблюдения возникает дифракционная картина. Нарушение симметрии дифракционной картины свидетельствует о смещении центра перекрестия нитей детектирующего элемента относительно оптической оси опорного светового луча, которое регистрируется при визуальном анализе картины на экране наблюдения. Недостатком известного способа центрирования с применением оптического устройства центрирования является его высокая стоимость и сложность изготовления, необходимость применения специалистов высокой квалификации для обслуживания такого сложного измерительного оборудования. 93014165, дата публикации 1996.12.20. Устройство содержит источник опорного лазерного луча, формирователь опорного лазерного луча, элементы детектирования изображения, оптическую систему переноса изображения, экран наблюдения, расположенные последовательно друг за другом соосно с лучом источника. Детектирующий элемент образован пересекающимися на оптической оси визирной трубы прозрачными нитями. Формирователь опорного лазерного луча фокусирует световой лазерный пучок в плоскости фокусировки, которая расположена перед пересекающимися нитями. На экране наблюдения возникает дифракционная картина. Нарушение симметрии дифракционной картины свидетельствует о смещении центра перекрестия нитей детектирующего элемента относительно оптической оси опорного светового луча, которое регистрируется при визуальном анализе картины на экране наблюдения. Недостатком известного способа центрирования с применением оптического устройства центрирования является его высокая стоимость и сложность изготовления, необходимость применения специалистов высокой квалификации для обслуживания такого сложного измерительного оборудования.

Известен способ центровки валов машин, представленный в описании изобретения к патенту Российской Федерации  2067749, дата публикации 1996.10.10, принимаемый в качестве прототипа. Изобретение относится к области монтажных работ и может быть использовано при монтаже и центровке агрегатов. Способ заключается в том, что последовательно производят замеры на вращающихся деталях машины в трех точках, расположенных друг относительно друга под углом 120° при заторможенных валах, после чего производят коррекцию положения валов. Указанный способ центровки обладает недостаточно высокой точностью, так как использование лишь трех опорных (реперных) точек при проведении замеров отклонений расположения осей валов относительно их соосного положения недостаточно для обеспечения требуемой высокой точности центровки осей нескольких сопрягаемых вращающихся валов в один составной валопровод, соединяющий оси вращения коленчатого вала испытуемого ДВС и ось приводного вала тормозной балансирной асинхронной машины стенда. 2067749, дата публикации 1996.10.10, принимаемый в качестве прототипа. Изобретение относится к области монтажных работ и может быть использовано при монтаже и центровке агрегатов. Способ заключается в том, что последовательно производят замеры на вращающихся деталях машины в трех точках, расположенных друг относительно друга под углом 120° при заторможенных валах, после чего производят коррекцию положения валов. Указанный способ центровки обладает недостаточно высокой точностью, так как использование лишь трех опорных (реперных) точек при проведении замеров отклонений расположения осей валов относительно их соосного положения недостаточно для обеспечения требуемой высокой точности центровки осей нескольких сопрягаемых вращающихся валов в один составной валопровод, соединяющий оси вращения коленчатого вала испытуемого ДВС и ось приводного вала тормозной балансирной асинхронной машины стенда.

Технический результат заявляемого изобретения заключается в увеличении точности технологической операции центровки осей сопрягаемых валов составного валопровода относительно оси приводного вала тормозной машины стенда и оси коленчатого вала ДВС в процессе монтажа и испытаний ДВС на моторном стенде с последующими периодическими технологическими операциями контроля (диагностики) соблюдения центровки осей в заданных полях допустимых отклонений.

Указанный технический результат при осуществлении заявляемого изобретения достигается тем, что в известном способе центровки осей сопрягаемых вращающихся валов, образующих составной валопровод, относительно оси приводного вала тормозной машины стенда и оси коленчатого вала ДВС при технологических операциях монтажа, испытаний и диагностики ДВС на моторном стенде, заключающемся в контроле и установке и необходимой регулировке заданной полем допустимых отклонений соосности расположения указанных сопрягаемых валов стенда и ДВС путем регулировки пространственного расположения опорных элементов механической системы крепления ДВС на стенде, в первом варианте исполнения способа центровки осей сопрягаемых вращающихся валов монтируют экран изображения светового пучка между фланцем приводного вала тормозной машины стенда и фланцем сопрягаемого участка промежуточного вала стендовой опоры ДВС. На противоположном фланце приводного вала устанавливают кронштейн с державкой, в которую монтируют автономный модуль лазерного устройства центровки с источником лазерного излучения. Световой пучок лазерного луча направляют и фокусируют в направлении траекторной линии в виде визуально отличаемой окружности или двух концентрических окружностей, отражающих поле допустимых отклонений несоосностей сопрягаемых осей вращающихся валов, размеченной красящим веществом на поверхности экрана изображения светового пучка. Принудительно медленно вращают коленчатый вал ДВС (например, стартером или вручную рычажным приводным механизмом) и визуально наблюдают траекторную линию движения светового пучка фокусированного лазерного луча. Сопоставляют траекторию движения светового пучка фокусированного лазерного луча с траекторной линией или полем допустимых отклонений, образуемым двумя концентрическими окружностями, при отклонении траекторной линии движущегося светового пучка от траекторной линии размеченной окружности, или вне поля допустимых отклонений, образуемого двумя концентрическими окружностями, – производят соответствующие регулировочные операции принудительного изменения пространственного положения ДВС на испытательном моторном стенде путем задаваемого пространственного изменения высоты положения опорных вертикальных стоек и несущих поперечных балок системы крепления ДВС на стенде до пространственного положения, обеспечивающего полное совпадение траекторией линии движения светового пучка с траекторией линией размеченной окружности, или нахождения траекторной линии движения светового пучка в поле допустимых отклонений несоосностей сопрягаемых осей вращающихся валов, определяемом траекторными линиями концентрических окружностей, размещенных на поверхности экрана изображения светового пучка.

В другом варианте исполнения способа центровки осей сопрягаемых вращающихся валов, образующих составной валопровод, контроль, установка и необходимая регулировка заданной соосности расположения валов составного валопровода относительно оси приводного вала тормозной машины стенда и оси коленчатого вала ДВС заключается в том, что применяют отдельную монтажную площадку из ферромагнитного вещества в плоскости, перпендикулярной оси вращения одного из установленных составных валов (например, вала верхнего опорного подшипникового узла). На поверхности монтажной площадки устанавливают автономный модуль лазерного устройства центровки за счет притягивающего магнитного поля, возникающего между поверхностью монтажной площадки и содержащего постоянный магнит основанием автономного модуля лазерного устройства центровки. Автономный модуль лазерного устройства центровки направленно перемещают по поверхности указанной монтажной площадки и неподвижно устанавливают в заданной зоне поверхности монтажной площадки, таким образом, чтобы световой пучок источника лазерного излучения автономного модуля лазерного устройства центровки фокусировался в центр (на ось вращения) торцевого участка установленного вала (например, вала верхнего опорного подшипникового узла). При последующих монтажных операциях ДВС на стенде пространственное положение автономного модуля лазерного устройства центровки на поверхности монтажной площадки оставляют неизменным, а последующие сопрягаемые валы в составе составного валопровода в процессах монтажно-регулировочных работ выставляют таким образом, чтобы световой пучок источника лазерного излучения автономного модуля лазерного устройства центровки был направлен в центр (на ось вращения) торцевых участков каждого из сопрягаемых валов и совпадал с ним (с центром торцевого участка – осью вращения сопрягаемого вала); причем совпадение местоположения светового пучка источника лазерного излучения, установленного неподвижно на монтажной площадке, с центром (осью вращения) торцевого участка носка коленчатого вала, или нахождение светового пучка в поле допустимых отклонений, образуемого двумя концентрическими окружностями, отражающих поле допустимых отклонений несоосностей сопрягаемых осей вращающихся валов, достигают путем задаваемого пространственного изменения высоты положения опорных вертикальных стоек и несущих поперечных балок системы крепления ДВС на стенде с последующими фиксациями заданных положений указанных стоек и балок, обеспечивающих совпадение местоположения светового пучка источника лазерного излучения с центром (осью вращения) торцевого участка носка коленчатого вала или нахождение светового пучка в поле допустимых отклонений, образуемого двумя концентрическими окружностями, отражающих поле допустимых отклонений несоосностей сопрягаемых осей вращающихся валов.

Еще в одном варианте исполнения способа центровки осей сопрягаемых вращающихся валов, образующих составной валопровод, контроль, установка и необходимая регулировка заданной соосности расположения сопрягаемых валов составного валопровода относительно оси приводного вала тормозной машины стенда и оси коленчатого вала ДВС заключается в том, что неподвижно монтируют плоский экран изображения светового пучка на свободной торцевой части вращающегося вала (например, приводного вала тормозной машины стенда или на носке коленчатого вала, монтируемого на моторном стенде исследуемого ДВС). Напротив экрана располагают монтажную площадку из ферромагнитного вещества, при этом поверхностям экрана и монтажной площадки обеспечивают параллельное, вертикальное расположение и наносят на них, например, красящим веществом визуально выделяющиеся метки в виде видимых центров окружностей и видимых траекторий окружностей заданных равных радиусов. Центр заданной окружности, нанесенной на монтажной площадке, располагают на оси вращения приводного вала тормозной машины, а проекцию указанного центра на поверхность экрана изображения светового пучка совмещают с центром окружности экрана. На участке поверхности, ограниченной окружностью, нанесенной на поверхности монтажной площадки, устанавливают автономный модуль лазерного устройства центровки и неподвижно его удерживают на ней за счет притягивающего магнитного поля, возникающего между ферромагнитной поверхностью монтажной площадки и содержащего постоянный магнит основанием автономного модуля лазерного устройства центровки таким образом, чтобы указанное основание располагалось на заданной окружности монтажной площадки, а световой пучок источника лазерного излучения автономного модуля лазерного устройства центровки распространялся и фокусировался в направлении окружности или двух концентрических окружностей, задающих поле допустимых отклонений несоосностей сопрягаемых осей вращающихся валов, на экране изображения светового пучка. Принудительно медленно вращают коленчатый вал ДВС (например, стартером или вручную рычажным приводным механизмом), визуально наблюдают расположение траекторной линии перемещения светового пучка источника лазерного излучения автономного модуля лазерного устройства центровки, сопоставляют траекторию движения светового пучка с траекторией окружности экрана изображения светового пучка или полем допустимых отклонений, образуемого двумя концентрическими окружностями. При отклонении траекторной линии движущегося светового пучка от траектории окружности экрана или вне поля допустимых отклонений, образуемого двумя концентрическими окружностями, производят соответствующие регулировочные операции принудительного изменения пространственного положения ДВС на испытательном моторном стенде путем задаваемого пространственного изменения высоты положения опорных вертикальных стоек и несущих поперечных балок системы крепления ДВС на стенде до пространственного положения, обеспечивающего полное совпадение траекторной линии движения светового пучка с окружностью экрана, или нахождения траекторной линии движения светового пучка в поле допустимых отклонений несоосностей сопрягаемых осей вращающихся валов, определяемом метками в виде концентрических окружностей, размещенных на поверхности экрана изображения светового пучка.

Дополнительно к вышеописанным вариантам исполнения способа центровки осей сопрягаемых вращающихся валов, образующих составной валопровод, на торцевой части шкива или участка сопрягаемого центрируемого вала наносят видимую метку в виде окружности, плоскость которой перпендикулярна оси вращения сопрягаемого вала. Напротив указанной метки, в плоскости, параллельной оси вращения сопрягаемых центрируемых валов составного валопровода, вертикально устанавливают монтажную площадку из ферромагнитного вещества. На поверхность монтажной площадки монтируют автономный модуль лазерного устройства центровки и неподвижно его удерживают на ней за счет притягивающего магнитного поля, возникающего между ферромагнитной поверхностью монтажной площадки и содержащего постоянный магнит основанием автономного модуля лазерного устройства центровки таким образом, чтобы источник лазерного излучения автономного модуля лазерного устройства центровки излучал и фокусировал световой пучек в направлении нанесенной видимой метки торцевой части шкива или участка сопрягаемого центрируемого вала. Принудительно медленно вращают коленчатый вал ДВС (например, стартером или вручную рычажным приводным механизмом), визуально наблюдают расположение траекторией линии перемещения светового пучка источника лазерного излучения автономного модуля лазерного устройства центровки, сопоставляют траекторию движения светового пучка с меткой. При отклонении траекторной линии движущегося светового пучка от метки производят соответствующие регулировочные операции принудительного изменения пространственного положения ДВС на испытательном моторном стенде путем задаваемого пространственного изменения месторасположения несущих поперечных балок системы крепления ДВС на стенде до пространственного положения, обеспечивающего полное совпадение траекторией линии движения светового пучка с меткой.

Сравнение опубликованной в открытой печати научно-технической и патентной документации на дату приоритета в основной и смежной рубриках МКИ показывает, что совокупность существенных признаков заявленного решения ранее не была известна, следовательно, оно соответствует условию патентоспособности “новизна”.

Предложенное техническое решение промышленно применимо, т.к. может быть изготовлено промышленным способом, работоспособно, осуществимо и воспроизводимо, следовательно, соответствует условию патентоспособности «промышленная применимость».

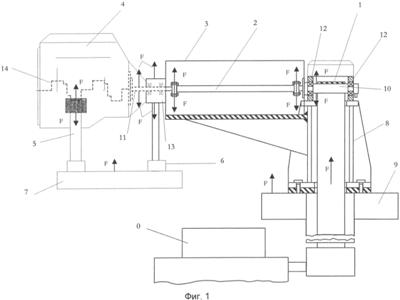

Изобретение поясняется схемами, где:

На фиг.1 представлена схема механического привода моторного стенда для виброакустических испытаний ДВС, поясняющая динамику генерирования «паразитных – структурных вибраций» и излучения «паразитного шума» вибронагруженными вращающимися элементами привода, их корпусами, присоединенными к ним жесткими несущими структурами в случае неудовлетворительной кинематической и динамической «настройки» различных составных элементов механического привода тормозной машины стенда, в том числе и недостаточно точной центровки оси коленчатого вала ДВС (как объекта исследований, установленного на моторном стенде) с сопрягаемыми валами составного валопровода указанного привода и осью приводного вала тормозной машины, с появлением интенсивных вибросил (F) на частотах и порядковых гармониках вращения сопрягаемых валов составного валопровода в зонах их присоединительных элементов и опорных связей.

Позициями на фиг.1 обозначены:

0 – тормозная машина моторного стенда;

1 – приводной ремень тормозной машины моторного стенда;

2 – приводной вал тормозной машины моторного стенда;

3 – защитный звукоизолирующий кожух приводного вала тормозной машины моторного стенда;

4 – исследуемый объект – ДВС;

5 – опорная вертикальная регулировочная стойка системы крепления ДВС на стенде;

6 – несущая поперечная балка системы крепления ДВС на стенде;

7 – несущая продольная направляющая балка системы крепления ДВС на стенде;

8 – корпус верхнего опорного подшипникового узла;

9 – рама несущего силового каркаса;

10 – вал верхнего опорного подшипникового узла;

11 – промежуточный вал стендовой задней опоры ДВС;

12 – опорные подшипники;

13 – стендовая задняя опора ДВС;

14 – коленчатый вал ДВС.

На фиг.2, 3 представлено лазерное устройство центровки, применяемое в осуществлении первого варианта реализации заявляемого способа центровки осей сопрягаемых вращающихся валов, образующих составной валопровод, относительно оси приводного вала тормозной машины стенда и оси коленчатого вала ДВС, при технологических операциях монтажа, испытаний и диагностики ДВС на моторном стенде. Указанное лазерное устройство центровки содержит экран изображения светового пучка 15 в виде металлической пластины, жестко смонтированной между фланцем 16 приводного вала 2 и фланцем 17 сопрягаемого участка промежуточного вала 11 стендовой задней опоры ДВС с помощью болтового соединения 18. Противоположный концевой участок промежуточного вала 11 соединен с ведомым диском сцепления (на фиг. не показано) и, таким образом, через ведомый диск сцепления передает крутящий (тормозной) момент маховику и коленчатому валу исследуемого ДВС. С противоположной стороны приводного вала 2 к фланцу 19 указанного вала болтом 20 жестко крепится кронштейн 21. Кронштейн 21 содержит паз 22, в который устанавливается державка 23 с неподвижно смонтированным в ней автономным модулем лазерного устройства центровки 24, содержащим источник лазерного излучения. Державка 23 имеет возможность регулировки своего пространственного положения для задания ориентированного направления фокусированного лазерного луча 25 и неподвижно фиксируется в необходимом пространственном положении винтом 26. На поверхности экрана изображения светового пучка 15 размечена красящим веществом видимая траекторная линия 27 (см. фиг.3) в виде визуально отличаемой окружности или двух концентрических окружностей, отражающих поле допустимых отклонений несоосностей сопрягаемых осей вращающихся валов (на фиг. указанные окружности не показаны), заданного размера, регламентирующая заданную точность выполнения центровочных операций. Световой пучок 28 лазерного луча 25 направляется и фокусируется в направлении траекторией линии 27 или двух концентрических окружностей, отражающих поле допустимых отклонений несоосностей сопрягаемых осей вращающихся валов.

Первый вариант заявляемого способа центровки осей сопрягаемых вращающихся валов, образующих составной валопровод, относительно оси приводного вала тормозной машины стенда и оси коленчатого вала ДВС при технологических операциях монтажа, испытаний и диагностики ДВС на моторном стенде реализуется следующим образом – медленно принудительно вращают коленчатый вал 14 ДВС 4 (например, стартером или вручную рычажным приводным механизмом), с заданной точностью выполненной центровкой оси вращения коленчатого вала с осью вращения приводного вала 2, визуально наблюдают траекторную линию движения светового пучка 28 фокусированного лазерного луча 25 в виде движущейся видимой метки, сопоставляют указанную траекторию движения светового пучка с траекторией линией 27 или полем допустимых отклонений, образуемого двумя концентрическими окружностями. При неточной (неудовлетворяющей задаваемому полю допустимых отклонений) центровке осей указанных валов траекторная линия движущегося светового пучка 28 отклоняется от линии 27 размеченной окружности, лимитирующей величину предельного отклонения. В этом случае производят соответствующие регулировочные операции принудительного изменения пространственного положения ДВС на испытательном моторном стенде путем задаваемого пространственного изменения высоты положения опорных вертикальных стоек и несущих поперечных балок системы крепления ДВС на стенде до пространственного положения, обеспечивающего полное совпадение траекторной линии движения светового пучка 28 с траекторией линией 27 размеченной окружности, или нахождения траекторной линии движения светового пучка в поле допустимых отклонений несоосностей сопрягаемых осей вращающихся валов, определяемом траекторными линиями концентрических окружностей, размещенных на поверхности экрана изображения светового пучка.

На фиг.4, 5, 6, 7 представлены схемы, иллюстрирующие последовательность технологических операций центровки оси вращения коленчатого вала исследуемого ДВС с осью приводного вала тормозной машины стенда по второму варианту исполнения способа центровки осей сопрягаемых вращающихся валов, образующих составной валопровод, относительно оси приводного вала тормозной машины стенда и оси коленчатого вала ДВС при технологических операциях монтажа, испытаний и диагностики ДВС на моторном стенде, с применением автономного модуля лазерного устройства центровки.

Лазерное устройство центровки, используемое в технологических операциях второго варианта заявляемого способа центровки, выполнено в виде единого автономного модуля (см. фиг.4-6), содержащего основание 29, цилиндрический корпус 24, в котором жестко установлен источник лазерного излучения. Материал основания 29 содержит постоянный магнит в виде «магнитной» присоски. Автономный модуль лазерного устройства центровки жестко устанавливается на выполненной из ферромагнитного вещества отдельной монтажной площадке 30 и удерживается на ней в неподвижном состоянии за счет притягивающего магнитного поля, возникающего между поверхностью площадки 30 и содержащего постоянный магнит основанием 29 таким образом, чтобы световой пучок 28 фокусировался в центр (на ось вращения) торцевого участка установленного вала (например, переходного вала 31, жестко соединенного с валом 10 верхнего опорного подшипникового узла). Поверхность монтажной площадки 30 выполняется перпендикулярной оси вращения установленных сопрягающихся валов 10 и 31 составного валопровода. В этом случае угол между невидимым лазерным лучом 25 и плоскостью расположения фланца 32 переходного вала 31 составляет 90°. Для варианта расположения оси вращения коленчатого вала исследуемого ДВС перпендикулярно (напротив), например, поверхности входной двери испытательной камеры, в качестве монтажной площадки для установки автономного модуля лазерного устройства центровки возможно использование поверхности входной двери. В этом случае подразумевается дверь из листовой ферромагнитной стали или содержащая вертикально размещенную на ней пластину из ферромагнитного вещества. Для варианта расположения оси вращения коленчатого вала исследуемого ДВС напротив глухой стены испытательной камеры монтажная, вертикально расположенная площадка из ферромагнитного вещества монтируется непосредственно на данной стене. После завершения технологической процедуры проведения операций центровки сопрягаемых валов составного валопровода участок глухой стены безэховой акустической камеры, на котором смонтирована монтажная площадка, закрывается съемным поглотителем звука, например, аналогичного типа используемой штатной звукопоглощающей футеровки (клиньев, кулис) поверхности акустической безэховой камеры.

При последующих монтажных операциях ДВС на испытательном моторном стенде пространственное положение автономного модуля лазерного устройства центровки на поверхности монтажной площадки оставляют неизменным, а последующий сопрягаемый вал в составе составного валопровода – приводной вал 2, соединенный с промежуточным валом 11, выставляют (изменяют пространственное положение) таким образом, чтобы световой пучок 28 источника лазерного излучения автономного модуля лазерного устройства центровки фокусировался в центре (на оси вращения) торцевого концевого участка установленного промежуточного вала 11 стендовой задней опоры ДВС (см. фиг.5). На следующем технологическом этапе монтажно-регулировочных работ выполняют монтажное сопряжение коленчатого вала, установленного на стенде исследуемого ДВС, с промежуточным (соединительным) валом 11, ось вращения которого уже совпадает с осью вращения приводного вала, с соответствующим выбором заданного пространственного положения корпуса исследуемого ДВС (и соответственно этому – пространственного положения оси вращения коленчатого вала исследуемого ДВС) за счет изменения пространственного расположения корпуса исследуемого ДВС путем проведения соответствующих регулировок по высоте положения опорных вертикальных стоек и несущих поперечных направляющих балок системы крепления ДВС на стенде таким образом, чтобы световой пучок 28 источника лазерного излучения совпадал с нанесенной меткой центра (оси вращения) торцевого участка носка коленчатого вала 14 или находился в поле допустимых отклонений, ограничиваемых заданными концентрическими окружностями различных радиусов, на фиг. указанные окружности не показаны. После проведения необходимых регулировок фиксируют заданные положения опорных вертикальных стоек и несущих поперечных направляющих балок, обеспечивающие совпадение местоположения светового пучка источника лазерного излучения с центром (осью вращения) торцевого участка носка коленчатого вала, или нахождение светового пучка в поле допустимых отклонений, образуемом двумя концентрическими окружностями, отражающих поле допустимых отклонений несоосностей сопрягаемых осей вращающихся валов.

На фиг.7 представлена обобщенная схема элементов сопряжения приводного вала тормозной машины стенда с сопрягаемыми валами составного валопровода и коленчатым валом исследуемого ДВС, поясняющая технологическую процедуру, заявляемого по второму варианту, способа центровки осей сопрягаемых вращающихся валов, образующих составной валопровод, относительно оси приводного вала тормозной машины стенда и оси коленчатого вала ДВС, при технологических операциях монтажа, испытаний и диагностики ДВС на моторном стенде. Позициями на фиг.7 обозначены:

4 – исследуемый ДВС;

28 – световой пучок источника лазерного излучения;

30 – монтажная площадка;

33 – автономный модуль лазерного устройства центровки;

34 – сопрягаемые валы составного валопровода;

35 – регулировочные стойки.

На фиг.8-10 представлено лазерное устройство центровки, осуществляющее третий вариант заявляемого способа центровки осей сопрягаемых вращающихся валов, составляющих составной валопровод, относительно оси приводного вала тормозной машины стенда и оси коленчатого вала ДВС, при технологических операциях монтажа, испытаний и диагностики ДВС на моторном стенде, с использованием плоского экрана 36 изображения светового пучка, выполненного из жесткого тонкостенного листового материала (металлического или полимерного листа), неподвижно смонтированного на свободной торцевой части 37 вращающегося вала (например, приводного вала тормозной балансирной асинхронной машины или на носке коленчатого вала, монтируемого на стенде исследуемого ДВС) с помощью ввинченного болта 38 в торцевую часть вала 37. Напротив экрана 36 располагается монтажная площадка 30, выполненная из ферромагнитного вещества, для последующей установки автономного модуля лазерного устройства центровки 33. Поверхностям экрана 36 и монтажной площадки 30 обеспечивается параллельное, вертикальное расположение, при этом они содержат нанесенные, например, красящим веществом визуально выделяющиеся метки в виде видимых центров окружностей и видимых траекторий окружностей 39 и 40 заданных равных радиусов R. Центр заданной окружности центровочной линии 40, нанесенной на монтажной площадке 30, располагается на оси вращения приводного вала тормозной балансирной асинхронной машины, а проекция указанного центра на поверхность экрана изображения светового пучка совпадает (совмещена) с центром окружности 39 экрана 36. Автономный модуль лазерного устройства центровки в виде аналогичной конструкции автономного модуля, описанной в устройстве для осуществления способа центровки по варианту 2, жестко устанавливают на монтажную площадку 30 и неподвижно удерживают на ней за счет притягивающего магнитного поля, возникающего между ферромагнитной поверхностью площадки 30 и содержащего постоянный магнит основанием 29 таким образом, чтобы основание 29 располагалось на заданной окружности 40 монтажной площадки 30, а световой пучок 28 источника лазерного излучения распространялся и фокусировался в направлении окружности 39 или двух концентрических окружностей, задающих поле допустимых отклонений несоосностей сопрягаемых осей сопрягаемых вращающихся валов (на фиг.9-10 указанные окружности не показаны) на экране 36.

При выполнении центровки осей сопрягаемых вращающихся валов медленно принудительно вращают коленчатый вал ДВС (например, стартером или вручную рычажным приводным механизмом), визуально наблюдают траекторную линию 41 перемещения светового пучка 28 источника лазерного излучения, сопоставляют траекторию движения светового пучка 28 с траекторией окружности 39 или полем допустимых отклонений, образуемого двумя концентрическими окружностями, при отклонении траекторией линии 41 от траектории окружности 39, независимо от месторасположения автономного модуля лазерного устройства центровки на участке поверхности, ограниченной заданной окружностью 40 (на фиг.9 различные положения автономного модуля лазерного устройства центровки показаны пунктирными линиями), производят соответствующие регулировочные операции принудительного изменения пространственного положения ДВС на испытательном моторном стенде путем задаваемого пространственного изменения высоты положения опорных вертикальных стоек и несущих поперечных балок системы крепления ДВС на стенде до пространственного положения, обеспечивающего полное совпадение траекторной линии движения светового пучка с окружностью экрана или нахождения траекторией линии движения светового пучка в поле допустимых отклонений несоосностей сопрягаемых осей вращающихся валов, определяемом концентрическими окружностями, размещенных на поверхности экрана изображения светового пучка.

На фиг.11-16 изображены примеры некоторых возможных вариантов взаимного расположения траектории окружности 39 экрана и траекторной линии 41, описываемой перемещаемым световым пучком источника лазерного излучения по поверхности экрана 36 при медленном принудительном проверочном вращении коленчатого вала ДВС. Фиг.11 иллюстрирует качественно выполненную центровку осей сопрягаемых валов, в то время как фиг.12-16 иллюстрируют недостаточно точную проведенную центровку.

На фиг.17-18 представлено лазерное устройство центровки, используемое дополнительно в технологических операциях по вышеописанным вариантам заявляемого способа центровки осей сопрягаемых вращающихся валов, образующих составной валопровод, относительно оси приводного вала тормозной машины стенда и оси коленчатого вала ДВС, при технологических операциях монтажа, испытаний и диагностики ДВС на моторном стенде, содержащее, в частности, автономный модуль лазерного устройства центровки 33, аналогичный описанной выше конструкции автономных модулей, и установленный на поверхности монтажной площадки 42, выполненной из ферромагнитного вещества. Монтажная площадка 42 расположена вертикально, в плоскости, параллельной оси вращения сопрягаемых центрируемых валов составного валопровода, например, на поверхности глухой стены акустической камеры с образованием (закреплением) вертикально расположенной пластины из ферромагнитного вещества, например стали. После завершения процедур проведения технологической операции центровки осей сопрягаемых валов участок глухой стены безэховой акустической камеры закрывается съемным поглотителем звука. Цилиндрическая поверхность торцевой части шкива 43 или концевого участка сопрягаемого центрируемого вала 44 (например, носка коленчатого вала или его отдельного крепежного элемента шкива, или демпфера крутильных колебаний исследуемого, монтируемого на стенде ДВС) содержит нанесенную, например, красящим веществом видимую метку 45 в виде окружности, плоскость которой перпендикулярна оси вращения указанного сопрягаемого вала, а автономный модуль лазерного устройства центровки 33 располагают на поверхности монтажной площадки 42 таким образом, что световой пучок 28 лазерного луча источника лазерного излучения, распространяющийся в направлении метки 45, нанесенной на цилиндрической поверхности торцевой части шкива 43 или концевого участка сопрягаемого центрируемого вала 44, совпадает с указанной меткой в процессе медленного принудительного вращения шкива 43 (сопрягаемого центрируемого вала 44).

При медленном принудительном поверочном вращении коленчатого вала ДВС, при точно выполненной центровке осей сопрягаемых валов траекторная линия перемещения 46 светового пучка 28 лазерного луча относительно метки 45 совпадает с указанной меткой. На фиг.18 траекторная линия перемещения 46 иллюстрирует один из возможных вариантов траектории перемещения светового пучка 28 при недостаточно точно отцентрованных осях сопрягаемых валов. В этом случае угол  , образованный между траекторией линией перемещения 46 и меткой 45, отличен от нулевого значения. В случае выявленного отклонения траекторией линии перемещения 46 светового пучка 28 от метки 45 производят изменение пространственного местоположения ДВС в помещении испытательной камеры, с проведением соответствующих регулировок пространственного месторасположения несущих поперечных балок 6 (см. фиг.1), изменяя пространственное расположение их опорных поверхностей и, в конечном итоге, добившись совпадения траекторией линии перемещения светового пучка 28 с меткой 45 и равенства угла , образованный между траекторией линией перемещения 46 и меткой 45, отличен от нулевого значения. В случае выявленного отклонения траекторией линии перемещения 46 светового пучка 28 от метки 45 производят изменение пространственного местоположения ДВС в помещении испытательной камеры, с проведением соответствующих регулировок пространственного месторасположения несущих поперечных балок 6 (см. фиг.1), изменяя пространственное расположение их опорных поверхностей и, в конечном итоге, добившись совпадения траекторией линии перемещения светового пучка 28 с меткой 45 и равенства угла  нулю, фиксируют неподвижно это расположение несущих поперечных балок 6 соответствующими крепежными и контрящими элементами (болт, гайка). нулю, фиксируют неподвижно это расположение несущих поперечных балок 6 соответствующими крепежными и контрящими элементами (болт, гайка).

Проведение приведенными выше способами центровки осей вращения коленчатого вала ДВС, сопрягаемых валов составного валопровода с приводным валом тормозной машины моторного стенда позволяет с высокой точностью (заданной допуском отклонениями) отцентровать сопрягаемые валы относительно осей вращения приводного вала тормозной машины и коленчатого вала исследуемого ДВС, в составной валопровод с осью вращения в виде прямой линии, и, в конечном итоге, свести к минимуму генерирование дополнительных вибросил на частотах и порядковых гармониках вращения сопрягаемых валов с существенным ослаблением динамических нагрузок в виде паразитного вибрационного возбуждения несущих структур моторного стенда, ДВС и строительных элементов испытательной камеры, с соответствующим уменьшением паразитных шумовых излучений, повысив, таким образом, точность измерений параметров звуковых полей, генерируемых непосредственно ДВС, а также увеличить долговечность стендового оборудования за счет ослабления передачи на его элементы знакопеременных динамических нагрузок в виде вибросил, генерируемых сопрягаемыми вращающимися валами, образующими составной валопровод привода тормозной балансирной асинхронной машины.

Формула изобретения

1. Способ центровки осей сопрягаемых вращающихся валов, образующих составной валопровод, относительно оси приводного вала тормозной машины моторного стенда и оси коленчатого вала двигателя внутреннего сгорания (ДВС), заключающийся в контроле, установке и необходимой регулировке заданной полем допустимых отклонений соосности расположения указанных сопрягающихся валов стенда и ДВС путем регулировки пространственного расположения опорных элементов механической системы крепления ДВС на стенде, отличающийся тем, что монтируют экран изображения светового пучка между фланцем приводного вала тормозной машины стенда и фланцем сопрягаемого участка промежуточного вала стендовой опоры ДВС, на противоположном фланце приводного вала устанавливают кронштейн с державкой, в которую монтируют автономный модуль лазерного устройства центровки с источником лазерного излучения, световой пучек лазерного луча направляют и фокусируют в направлении траекторной линии, в виде визуально отличаемой окружности, или двух концентрических окружностей, отражающих поле допустимых отклонений несоосностей сопрягаемых осей вращающихся валов, размеченной красящим веществом на поверхности экрана изображения лазерного пучка; принудительно медленно вращают коленчатый вал ДВС, визуально наблюдают траекторную линию движения светового пучка фокусированного лазерного луча, сопоставляют траекторию движения светового пучка фокусированного лазерного луча с траекторной линией, или полем допустимых отклонений, образуемого двумя концентрическими окружностями, при отклонении траекторной линии движущегося светового пучка от траекторной линии размеченной окружности, или вне поля допустимых отклонений, образуемого двумя концентрическими окружностями – производят соответствующие регулировочные операции принудительного изменения пространственного положения ДВС на испытательном моторном стенде путем задаваемого пространственного изменения высоты положения опорных вертикальных стоек и несущих поперечных балок системы крепления ДВС на стенде до пространственного положения, обеспечивающего полное совпадение траекторной линии движения светового пучка с траекторной линией размеченной окружности, или нахождения траекторной линии движения светового пучка в поле допустимых отклонений несоосностей сопрягаемых осей вращающихся валов, определяемом траекторными линиями концентрических окружностей, размещенных на поверхности экрана изображения светового пучка.

2. Способ центровки осей сопрягаемых вращающихся валов, образующих составной валопровод, относительно оси приводного вала тормозной машины моторного стенда и оси коленчатого вала (ДВС), заключающийся в контроле, установке и необходимой регулировке заданной полем допустимых отклонений соосности расположения указанных сопрягающихся валов стенда и ДВС путем регулировки пространственного расположения опорных элементов механической системы крепления ДВС на стенде, отличающийся тем, что на торцевой части шкива или участка сопрягаемого центрируемого вала наносят видимую метку в виде окружности, плоскость которой перпендикулярна оси вращения сопрягаемого вала; напротив указанной метки, в плоскости, параллельной оси вращения сопрягаемых центрируемых валов составного валопровода, вертикально устанавливают монтажную площадку из ферромагнитного вещества, на поверхность монтажной площадки монтируют автономный модуль лазерного устройства центровки и неподвижно его удерживают на ней засчет притягивающего магнитного поля, возникающего между ферромагнитной поверхностью монтажной площадки и содержащего постоянный магнит основанием автономного модуля лазерного устройства центровки таким образом, чтобы источник лазерного излучения автономного модуля лазерного устройства центровки излучал и фокусировал световой пучек в направлении нанесенной видимой метки торцевой части шкива или участка сопрягаемого центрируемого вала; принудительно медленно вращают коленчатый вал ДВС, визуально наблюдают расположение траекторной линии перемещения светового пучка источника лазерного излучения автономного модуля лазерного устройства центровки, сопоставляют траекторию движения светового пучка с меткой, при отклонении траекторной линии движущегося светового пучка от метки – производят соответствующие регулировочные операции принудительного изменения пространственного положения ДВС на испытательном моторном стенде путем задаваемого пространственного изменения месторасположения несущих поперечных балок системы крепления ДВС на стенде до пространственного положения, обеспечивающего полное совпадение траекторной линии движения светового пучка с меткой.

3. Способ центровки осей сопрягаемых вращающихся валов, образующих составной валопровод, относительно оси приводного вала тормозной машины моторного стенда и оси коленчатого вала (ДВС), заключающийся в контроле, установке и необходимой регулировке заданной полем допустимых отклонений соосности расположения указанных сопрягающихся валов стенда и ДВС путем регулировки пространственного расположения опорных элементов механической системы крепления ДВС на стенде, отличающийся тем, что применяют отдельную монтажную площадку из ферромагнитного вещества в плоскости, перпендикулярной оси вращения одного из установленных составных валов (например вала верхнего опорного подшипникового узла), на поверхности монтажной площадки устанавливают автономный модуль лазерного устройства центровки засчет притягивающего магнитного поля, возникающего между поверхностью монтажной площадки и содержащего постоянный магнит основанием автономного модуля лазерного устройства центровки; автономный модуль лазерного устройства центровки направленно перемещают по поверхности указанной монтажной площадки и неподвижно устанавливают в заданной зоне поверхности монтажной площадки таким образом, чтобы световой пучек источника лазерного излучения автономного модуля лазерного устройства центровки фокусировался в центр (на ось вращения) торцевого участка установленного вала; при последующих монтажных операциях ДВС на стенде, пространственное положение автономного модуля лазерного устройства центровки на поверхности монтажной площадки оставляют неизменным, а последующие сопрягаемые валы в составе составного валопровода, в процессах монтажно-регулировочных работ, выставляют таким образом, чтобы световой пучек источника лазерного излучения автономного модуля лазерного устройства центровки был направлен в центр (на ось вращения) торцевых участков каждого из сопрягаемых валов и совпадал с ним (с центром торцевого участка – осью вращения сопрягаемого вала); причем, совпадение местоположения светового пучка источника лазерного излучения, установленного неподвижно на монтажной площадке, с центром (осью вращения) торцевого участка носка коленчатого вала, или нахождение светового пучка в поле допустимых отклонений, образуемого двумя концентрическими окружностями, отражающих поле допустимых отклонений несоосностей сопрягаемых осей вращающихся валов, достигают путем задаваемого пространственного изменения высоты положения опорных вертикальных стоек и несущих поперечных балок системы крепления ДВС на стенде с последующими фиксациями заданных положений указанных стоек и балок, обеспечивающих совпадение местоположения светового пучка источника лазерного излучения с центром (осью вращения) торцевого участка носка коленчатого вала, или нахождение светового пучка в поле допустимых отклонений, образуемого двумя концентрическими окружностями, отражающих поле допустимых отклонений несоосностей сопрягаемых осей вращающихся валов.

4. Способ центровки осей сопрягаемых вращающихся валов, образующих составной валопровод, относительно оси приводного вала тормозной машины моторного стенда и оси коленчатого вала (ДВС), заключающийся в контроле, установке и необходимой регулировке заданной полем допустимых отклонений соосности расположения указанных сопрягающихся валов стенда и ДВС путем регулировки пространственного расположения опорных элементов механической системы крепления ДВС на стенде, отличающийся тем, что неподвижно монтируют плоский экран изображения светового пучка на свободной торцевой части вращающегося вала; напротив экрана располагают монтажную площадку из ферромагнитного вещества, при этом поверхностям экрана и монтажной площадке обеспечивают параллельное, вертикальное расположение и наносят на них, например, красящим веществом, визуально выделяющиеся метки в виде видимых центров окружностей и видимых траекторий окружностей заданных равных радиусов, причем центр заданной окружности, нанесенной на монтажной площадке, располагают на оси вращения приводного вала тормозной машины, а проекцию указанного центра на поверхность экрана изображения светового пучка совмещают с центром окружности экрана; на участке поверхности, ограниченной окружностью, нанесенной на поверхности монтажной площадки, устанавливают автономный модуль лазерного устройства центровки и неподвижно его удерживают на ней засчет притягивающего магнитного поля, возникающего между ферромагнитной поверхностью монтажной площадки и содержащего постоянный магнит основанием автономного модуля лазерного устройства центровки таким образом, чтобы указанное основание располагалось на заданной окружности монтажной площадки, а световой пучек источника лазерного излучения автономного модуля лазерного устройства центровки распространялся и фокусировался в направлении окружности или двух концентрических окружностей, задающих поле допустимых отклонений несоосностей сопрягаемых осей вращающихся валов, на экране изображения светового пучка; принудительно медленно вращают коленчатый вал ДВС, визуально наблюдают расположение траекторной линии перемещения светового пучка источника лазерного излучения автономного модуля лазерного устройства центровки, сопоставляют траекторию движения светового пучка с траекторией окружности экрана изображения светового пучка, или полем допустимых отклонений, образуемого двумя концентрическими окружностями, при отклонении траекторной линии движущегося светового пучка от траектории окружности экрана, или вне поля допустимых отклонений, образуемого двумя концентрическими окружностями – производят соответствующие регулировочные операции принудительного изменения пространственного положения ДВС на испытательном моторном стенде путем задаваемого пространственного изменения высоты положения опорных вертикальных стоек и несущих поперечных балок системы крепления ДВС на стенде до пространственного положения, обеспечивающего полное совпадение траекторной линии движения светового пучка с окружностью экрана, или нахождения траекторной линии движения светового пучка в поле допустимых отклонений несоосностей сопрягаемых осей вращающихся валов, определяемом траекториями концентрических окружностей, размещенных на поверхности экрана изображения светового пучка.

5. Способ центровки осей сопрягаемых вращающихся валов, образующих составной валопровод, по любому из пп.1, 2, 4, отличающийся тем, что принудительное медленное вращение коленчатого вала ДВС осуществляется стартером или вручную рычажным приводным механизмом.

6. Способ центровки осей сопрягаемых вращающихся валов, образующих составной валопровод, по п.3, отличающийся тем, что световой пучек источника лазерного излучения автономного модуля лазерного устройства центровки фокусируется в центр (на ось вращения) торцевого участка вала верхнего опорного подшипникового узла.

7. Способ центровки осей сопрягаемых вращающихся валов, образующих составной валопровод, по п.4, отличающийся тем, что плоский экран изображения светового пучка монтируется на свободной торцевой части приводного вала тормозной машины стенда.

8. Способ центровки осей сопрягаемых вращающихся валов, образующих составной валопровод, по п.4, отличающийся тем, что плоский экран изображения светового пучка монтируется на носке коленчатого вала, монтируемого на моторном стенде ДВС.

РИСУНКИ

|

|