|

|

(21), (22) Заявка: 2008107590/09, 26.07.2006

(24) Дата начала отсчета срока действия патента:

26.07.2006

(30) Конвенционный приоритет:

28.07.2005 JP 2005-219258

28.02.2006 JP 2006-053029

(46) Опубликовано: 20.03.2009

(56) Список документов, цитированных в отчете о

поиске:

RU 2237317 С2, 27.09.2004. RU 2174728 С2, 10.10.2001. JP 2004247087 А, 02.09.2004. JP 2000248324 А, 12.09.2000. JP 6036776 А, 10.02.1994. JP 6231773 А, 19.08.1994. DE 2111372, 28.09.1972.

(85) Дата перевода заявки PCT на национальную фазу:

28.02.2008

(86) Заявка PCT:

JP 2006/314770 (26.07.2006)

(87) Публикация PCT:

WO 2007/013508 (01.02.2007)

Адрес для переписки:

129090, Москва, ул.Б.Спасская, 25, строение 3, ООО “Юридическая фирма Городисский и Партнеры”, пат.пов. А.В.Мицу, рег.№ 364

|

(72) Автор(ы):

СУЗУКИ Дзун (JP),

САТО Тосики (JP),

ЯНАГИСАВА Касуми (JP),

ЯСИКИ Такаси (JP),

ФУКУДА Масахито (JP)

(73) Патентообладатель(и):

КАБУСИКИ КАЙСЯ КОБЕ СЕЙКО СЕ (JP)

|

(54) ТИТАНОВЫЙ МАТЕРИАЛ ДЛЯ ЭЛЕКТРОДА

(57) Реферат:

Изобретение относится к области электротехники, в частности к титановому материалу для электрода, который содержит подложку из титанового сплава, включающую по меньшей мере один элемент, выбранный из элементов платиновой группы, Au и Ag; и слой смеси, сформированный на подложке из титанового сплава, причем упомянутая смесь содержит элемент – благородный металл, переосажденный из подложки из титанового сплава, и оксид титана, а упомянутый слой имеет среднюю толщину до 200 нм, при этом слой смеси на поверхности и подложка из титанового сплава имеют проводимость в единицах контактного сопротивления до 12 мОм·см2. Для определения контактного сопротивления размещают углеродную оболочку со средней толщиной 0,3 мм на противоположных поверхностях подложки из титанового сплава со сформированным на ней слоем смеси; располагают материал титанового сплава между парой медных электродов через углеродную оболочку, причем каждый из упомянутых медных электродов имеет площадь контакта с материалом титанового сплава 1 см; измеряют падение напряжения между углеродными оболочками, используя четырехконтактный омметр, одновременно прижимая медные электроды к материалу титанового сплава с поверхностным давлением 5 кг/см2 при помощи гидравлического пресса и подавая между этими медными электродами электрический ток 7,4 мА; и вычисляют контактное сопротивление исходя из измеренного значения. 24 з.п. ф-лы, 4 ил., 3 табл.

Область техники

[0001] Настоящее изобретение относится к титановому материалу для электрода, в частности оно касается области производства титанового материала для электрода, предназначенного для применения в качестве сепаратора топливного элемента. Титановый материал для электрода по настоящему изобретению применяется, главным образом, в виде титановой пластины или титанового стержня.

Уровень техники

[0002] Топливный элемент с полимерным электролитом содержит множество отдельных элементов, каждый из которых содержит мембрану из полимерного электролита, расположенную между анодом и катодом. Эти элементы установлены один на другой через промежуточный электрод, называемый сепаратором (или биполярной пластиной).

[0003] Необходимо, чтобы материал, используемый для сепаратора топливного элемента, имел низкое контактное сопротивление, и это низкое контактное сопротивление должно сохраняться в течение долгого времени при его эксплуатации в качестве сепаратора топливного элемента. С учетом таких требований, а также с точки зрения обрабатываемости и прочности предусматривалось применение металлического материала, например алюминиевого сплава, нержавеющей стали, никелевого сплава и титанового сплава.

[0004] Однако эти материалы обладают той проблемой, что их электропроводность значительно снижается из-за наличия оксидной пленки, возникающей на их поверхности при использовании в качестве сепаратора топливного элемента. Как следствие, несмотря на их первоначально низкое контактное сопротивление, это низкое контактное сопротивление не сохраняется в течение продолжительного периода времени их использования в качестве сепаратора, а увеличивается со временем, приводя к потерям по току. Другой проблемой является ухудшение свойств мембраны из электролита при воздействии ионов металла, выделяющихся из этого материала в результате растворения при коррозии.

[0005] С учетом описанной ситуации был предложен способ сохранения электропроводности путем предотвращения возрастания контактного сопротивления. Например, чтобы подавить коррозию металла и сохранить электропроводность, на поверхности этого металла может быть сформирована электропроводящая керамическая пленка (см. патентный документ 1).

[0006] Кроме того, предлагался продукт, получаемый путем удаления пассивной пленки с поверхности металла, нанесения на эту поверхность покрытия из благородного металла, например, электроосаждением, с целью сохранения электропроводности, подвергания металла компрессионной обработке после нанесения на поверхность металла покрытия из благородного металла, и обработки металла в атмосфере активного газа для защиты от коррозии (см. патентный документ 2).

Патентный документ 1: выложенная заявка на японский патент № 11-162479.

Патентный документ 2: выложенная заявка на японский патент № 2003-105523.

Раскрытие изобретения

Проблемы, решаемые изобретением

[0007] Описанные выше известные способы позволяют обеспечить на определенном уровне долговечность, требующуюся от сепаратора. Однако они недостаточны с точки зрения сохранения электропроводности (сохранения низкого контактного сопротивления в течение долгого времени при его использовании в качестве сепаратора).

[0008] Например, в случае патентного документа 1, в керамической пленке при определенном типе воздействия могут возникать трещины из-за того, что керамика является хрупкой. После возникновения трещин в керамической мембране через такие трещины может проникать коррозионно-активное вещество, и подложка (металл) может начать корродировать. Это приведет к отслаиванию и растрескиванию, что может вызвать увеличение контактного сопротивления и, следовательно, уменьшение электропроводности.

[0009] В случае патентного документа 2 продукт демонстрирует проблему локального отслаивания тонкого слоя благородного металла, и это может вызвать уменьшение электропроводности. Более конкретно, обычно на поверхности сепаратора имеются неоднородности, и равномерная компрессионная обработка после создания тонкого слоя благородного металла затруднена. Как следствие, в слое благородного металла легко возникают трещины, и локальные остаточные напряжения в слое благородного металла могут привести к локальному его отслаиванию, что вызывает увеличение контактного сопротивления и, следовательно, уменьшение электропроводности.

[0010] Настоящее изобретение создано с учетом описанной выше ситуации, и поэтому задача настоящего изобретения состоит в том, чтобы предложить титановый материал для электрода, обладающий низким контактным сопротивлением и демонстрирующий неизменную электропроводность в течение долгого времени.

Средства решения этих проблем

[0011] В общем, указанная выше задача решается с помощью титанового материала для электрода согласно настоящему изобретению, содержащего подложку из титанового сплава, содержащую по меньшей мере один элемент – благородный металл, выбранный из элементов платиновой группы, Au и Ag; и слой смеси, сформированной на подложке из титанового сплава, причем упомянутая смесь содержит элемент – благородный металл, переосажденный из подложки из титанового сплава, и оксид титана, а упомянутый слой имеет среднюю толщину до 200 нм; при этом слой смеси на поверхности и подложка из титанового сплава имеют проводимость в единицах контактного сопротивления, определенного нижеследующим способом, до 12 мОм·см2.

[0012] Контактное сопротивление определяют следующим образом: размещают углеродную оболочку со средней толщиной 0,3 мм на противоположных поверхностях подложки из титанового сплава со сформированным на ней слоем смеси, располагают материал титанового сплава между парой медных электродов через углеродную оболочку, причем каждый из упомянутых медных электродов имеет площадь контакта с материалом титанового сплава 1 см2, измеряют падение напряжения между углеродными оболочками, используя четырехконтактный омметр, одновременно прижимая медные электроды к материалу титанового сплава с поверхностным давлением 5 кг/см2 при помощи гидравлического пресса и подавая между этими медными электродами электрический ток 7,4 мА, и вычисляют контактное сопротивление исходя из измеренного значения.

[0013] Элемент платиновой группы представляет собой по меньшей мере один элемент, выбранный из Pd, Pt, Ir, Ru, Rh и Os.

Эффекты изобретения

[0014] В настоящем изобретении поверхностный слой (покрытие) на поверхности титанового материала для электрода предусмотрен(о) в виде слоя смеси благородного металла и оксида титана из подложки из титанового сплава. Более конкретно, поверхностный слой (покрытие) предусмотрен(о) в виде слоя смеси элемента – благородного металла (кристаллы или зерна), переосажденного из подложки из титанового сплава, в которую предварительно был введен элемент – благородный металл, и оксида титана, заново сформированного путем термообработки подложки из титанового сплава, на которой был переосажден химический элемент – благородный металл.

[0015] Поэтому поверхностный слой титанового материала для электрода по настоящему изобретению полностью отличается от описанного выше уровня техники, и пленка или покрытие, содержащие материал, отличающийся от титанового материала, например, электропроводная керамическая пленка или пленка, нанесенная путем электроосаждения благородного металла, отдельно не создается на поверхности титанового материала (подложке из титанового сплава).

[0016] Такой подход устраняет проблему, присущую отдельному созданию покрытия из отличающегося материала по уровню техники, а именно проблему недостаточного сцепления и отслаивания покрытия или пленки. В дополнение к этому, отдельное покрытие из отличающегося материала по уровню техники обладает проблемой малой пригодности к переработке для повторного использования по сравнению с настоящим изобретением, когда такой отличающийся материал не наносится, поскольку при утилизации в виде лома известного материала после его применения в качестве электрода (материал должен плавиться для получения титанового сплава) этот отличающийся материал должен быть отделен от титанового сплава подложки перед ее использованием в качестве расплавляемого материала для получения титанового сплава.

[0017] В дополнение к этому слой смеси элемента – благородного металла (кристаллы или зерна) и оксида титана, образовавшегося из подложки из титанового сплава, имеет превосходную электропроводность, так что контактное сопротивление, измеренное описанным выше способом, составляет до 12 мОм·см2, как будет рассмотрено ниже, и в то же время такая электропроводность (электропроводящие свойства) остается неизменной (стабильной) в течение долгого времени благодаря высокой коррозионной стойкости и долговечности.

[0018] Если поверхностный слой (покрытие), созданный на титановом материале для электрода, не представлял собой слой смеси элемента – благородного металла (кристаллы или зерна) и оксида титана, образовавшегося из подложки из титанового сплава, как в случае настоящего изобретения, то поверхность слоя смеси и подложки из титанового сплава не имела такой превосходной электропроводности, что контактное сопротивление, измеренное описанным выше способом, составляет до 12 мОм·см2, которая сохраняется неизменной в течение долгого времени.

[0019] Значение контактного сопротивления, полученное при помощи описанного выше способа, представляет собой значение, полученное при выборе жестких условий с точки зрения как способа, использованного для измерения, так и самой величины контактного сопротивления. Соответственно, такое контактное сопротивление не достигается, даже если слой смеси был сформирован с использованием элемента – благородного металла, отдельно нанесенного на поверхность подложки из титанового сплава (а не с использованием элемента – благородного металла, переосажденного из подложки из титанового сплава) и преобразованного в слой смеси элемента – благородного металла с оксидом титана. В этом случае слой смеси был бы слоем, нанесенным отдельно, как и в случае известных продуктов, но даже если бы первоначальная электропроводность могла быть достигнута, продукт будет демонстрировать существенное падение электропроводности из-за проблемы недостаточного сцепления и отслаивания, свойственной описанному выше известному продукту во время его использования в качестве сепаратора топливного элемента.

[0020] В дополнение к этому, даже если бы поверхностный слой (покрытие), созданный на поверхности титанового материала для электрода, был слоем смеси элемента – благородного металла из подложки из титанового сплава и оксида титана, как в случае настоящего изобретения, разумеется, могут иметь место определенные случаи, в которых смесь была получена в неблагоприятных или неоптимальных условиях. В таком случае поверхность слоя смеси и подложки из титанового сплава может не иметь такой превосходной электропроводности, что контактное сопротивление, измеренное описанным выше способом, составляет до 12 мОм·см2, которая сохраняется неизменной в течение долгого времени.

[0021] Кроме того, как будет описано ниже, трудно количественно проанализировать или определить приемлемость слоя смеси благородного металла и оксида титана, сформированного из подложки из титанового сплава (то есть удовлетворяет ли слой смеси свойствам, необходимым для сепаратора топливного элемента и т.п.), по пористости слоя смеси либо толщине или непрерывности слоя оксида титана из-за чрезвычайной тонкости упомянутого слоя смеси. Количественный анализ и определение приемлемости слоя смеси металлургическими средствами также очень затруднен из-за того, что такая приемлемость не определяется композиционным или гистологическим различием.

[0022] Таким образом, контактное сопротивление, определенное при помощи методики измерений, использованной в настоящем изобретении, является не просто характеристикой свойств. Другими словами, контактное сопротивление в настоящем изобретении является важным критерием или стандартом оценки, который может заменить или который является эквивалентом определения слоя смеси по составу либо металлургического количественного анализа или определения.

[0023] Как указано выше, настоящее изобретение позволяет предложить титановый материал для электрода, который имеет низкое контактное сопротивление и высокую электропроводность, реализуемую при таком низком контактном сопротивлении, которая остается неизменной в течение долгого времени.

Краткое описание чертежей

[0024] Фиг.1 – фотография, которая заменяет чертеж и показывает смешанный слой согласно примеру по изобретению, содержащий элемент – благородный металл и оксид титана, образовавшийся на поверхности титанового материала для электрода.

Фиг.2 – фотография, которая заменяет чертеж и показывает смешанный слой согласно сравнительному примеру, содержащий элемент – благородный металл и оксид титана, образовавшийся на поверхности титанового материала для электрода.

Фиг.3 – фотография, которая заменяет чертеж и показывает смешанный слой согласно сравнительному примеру, содержащий элемент – благородный металл и оксид титана, образовавшийся на поверхности титанового материала для электрода.

Фиг.4 – схематичное изображение, приведенное для пояснения устройства, используемого при измерении контактного сопротивления.

Предпочтительный вариант реализации изобретения

(Подложка из титанового сплава)

[0025] Подложка из титанового сплава, используемая в настоящем изобретении, может быть изготовлена любой требуемой формы, такой как пластина или плоская заготовка (сляб). Чтобы переосадить элемент – благородный металл из подложки из титанового сплава на поверхности этой подложки и сформировать слой смеси этого переосажденного благородного металла и оксида титана, эта подложка из титанового сплава должна содержать по меньшей мере один легирующий элемент, который представляет собой по меньшей мере один элемент – благородный металл, выбранный из элементов платиновой группы (Pd, Pt, Ir, Ru, Rh и Os), Au (золото) и Ag (серебро).

[0026] Подложка из титанового сплава, которая является матрицей для введения такого элемента – благородного металла, может быть подходящим образом выбрана из чистого титана общего назначения и титанового сплава общего назначения, которые соответствуют механическим свойствам, необходимым для сепаратора топливного элемента или тому подобного. Примерные титановые сплавы (содержание легирующего элемента указано в массовых %) включают:

Ti-0,4Ni-0,015Pd-0,025Ru-0,14Cr (японский промышленный стандарт JIS Тип 14, Тип 15), Ti-0,05Pd (JIS Тип 17, Тип 18), Ti-0,05Pd-0,3Co (JIS Тип 19, Тип 20), Ti-0,05Ru-0,5Ni (JIS Тип 21, Тип 22, Тип 23) и Ti-0,1Ru.

[0027] Титановый сплав, используемый в качестве подложки, может необязательно включать такие элементы, как О, Н, N, Fe и С для регулирования механических свойств, например, прочности на растяжение. Состояние поверхности титанового сплава подложки особым образом не ограничивается, и примерные состояния поверхности включают протравленную (декапированную) поверхность, светлый отжиг и окончательное (отделочное) полирование, обычно используемые в данной области техники.

(Содержание элемента – благородного металла)

[0028] Элемент – благородный металл в подложке из титанового сплава будет переосаждаться и концентрироваться на поверхности этой подложки с образованием электропроводного слоя в результате избирательной коррозии и растворения Ti в ходе переосадительной обработки кислым раствором, как будет описано ниже. Даже если содержание элемента – благородного металла было очень незначительным, при увеличении степени растворения Ti в ходе этой переосадительной обработки необходимое для переосаждения количество этого элемента будет обеспечено, и будет сформирован электропроводный слой, эффективный с точки зрения уменьшения контактного сопротивления.

[0029] Однако, когда содержание элемента – благородного металла в подложке из титанового сплава слишком низко, стоимость Ti, который должен быть растворен, будет увеличиваться, и, кроме этого, для переосаждения элемента – благородного металла потребуется продолжительное время. В дополнение к этому, в случае неблагоприятных условий, используемых при формировании слоя смеси, включая переосаждение элемента – благородного металла, существует значительный риск того, что слой смеси элемента – благородного металла и оксида титана не сможет быть сформирован при переосаждении элемента – благородного металла на подложке из титанового сплава. Кроме того, даже если слой смеси и можно будет сформировать, получаемый слой смеси может не иметь такой превосходной электропроводности, что поверхность слоя смеси и подложки из титанового сплава имеет контактное сопротивление, измеренное описанным выше способом, до 12 мОм·см2, которое остается неизменно на этом уровне в течение длительного периода времени.

[0030] С другой стороны, избыточное введение элемента – благородного металла будет вызывать увеличение цены и невозможность экономически выгодного производства титанового материала для электрода. В дополнение к этому, получаемый в результате титановый материал для электрода может иметь плохие механические свойства, а также недостаточную обрабатываемость. Кроме того, как описано выше, введение большого количества элемента – благородного металла не является необходимым для формирования слоя смеси.

[0031] С учетом описанной выше ситуации содержание элемента – благородного металла в подложке из титанового сплава предпочтительно находится в диапазоне 0,005-1,0 мас.%, более предпочтительно – 0,01-0,5 мас.%, а наиболее предпочтительно – 0,03-0,3 мас.%, по суммарному содержанию элемента – благородного металла.

(Слой, содержащий смесь элемента – благородного металла и оксида титана)

[0032] Далее описан слой смеси элемента – благородного металла (кристаллы или зерна) и оксида титана, сформированный на поверхности титанового материала для электрода в настоящем изобретении.

(Тонкий слой)

[0033] Слой смеси элемента – благородного металла (кристаллы или зерна) и оксида титана в настоящем изобретении представляет собой тонкий слой со средней толщиной до 200 нм, сформированный из подложки из титанового сплава. Как описано выше, формируемые в уровне техники слои представляли собой слои, сформированные на поверхности титанового материала из материала, отличающегося от содержащегося в этом титановом материале, с толщиной порядка либо мм, либо мкм, и с учетом такой толщины слой смеси элемента – благородного металла (кристаллы или зерна) и оксида титана по настоящему изобретению имеет уникальные особенности.

(Контактное сопротивление)

[0034] Слой смеси благородного металла и оксида титана в настоящем изобретении имеет ту характерную особенность, что поверхность слоя смеси и подложки из титанового сплава обладает электропроводностью в единицах контактного сопротивления, измеренного по описанной ниже методике, до 12 мОм·см2, а более предпочтительно (более строго) – до 9 мОм·см2. Углеродный материал, который был использован при разработке материала сепаратора, имеет контактное сопротивление, измеренное описанным ниже способом, примерно 15 мОм·см2. Ввиду этого материал сепаратора по настоящему изобретению имеет отличное контактное сопротивление величиной до 12 мОм·см2. Когда контактное сопротивление слишком высоко, во время эксплуатации возникают чрезмерные потери по току, и использование такого титанового материала для электрода в качестве сепаратора будет неадекватным.

[0035] Указанное выше свойство контактного сопротивления реализуется путем предварительного введения содержимого слоя смеси в подложку из титанового сплава и формирования слоя смеси из элемента – благородного металла, переосажденного из подложки из титанового сплава, и оксида титана, сформированного путем термообработки такой подложки из титанового сплава с переосажденным на ее поверхности элементом – благородным металлом. Слой смеси благородного металла и оксида титана, сформированный из подложки из титанового сплава, обладает превосходной электропроводностью, и так как этот слой смеси имеет превосходную коррозионную стойкость и долговечность, такая высокая электропроводность остается неизменной в течение продолжительного времени.

[0036] Фиг. 1-3 представляют собой фотографии, снятые при помощи просвечивающего электронного микроскопа (ПЭМ) при увеличении 750000 раз, которые демонстрируют текстуру поперечного сечения слоя смеси благородного металла и оксида титана, сформированного на поверхности титанового материала для электрода. Фиг.1 соответствует слою смеси элемента – благородного металла (кристаллы или зерна) и оксида титана, сформированному на поверхности титанового материала для электрода согласно настоящему изобретению. Пример настоящего изобретения, показанный на Фиг.1, соответствует примеру 4 по изобретению, который будет описан в разделе «Примеры», и при этом слой смеси, показанный на Фиг.1, представляет собой слой, сформированный при предпочтительных условиях (способе получения), которые будут описаны ниже.

[0037] В то же время на Фиг.2 показан слой смеси элемента – благородного металла (кристаллы или зерна) и оксида титана, приведенный для сравнения. Этот слой был изготовлен путем переосаждения элемента – благородного металла при предпочтительных условиях, которые будут описаны ниже, как и в случае Фиг.1, но без проведения термообработки. Фиг.2 соответствует сравнительному примеру 2, который будет описан в разделе «Примеры».

[0038] В то же время на Фиг.3 показан слой смеси элемента – благородного металла (кристаллы или зерна) и оксида титана, приведенный для сравнения. Этот слой был изготовлен путем переосаждения элемента – благородного металла при предпочтительных условиях, которые будут описаны ниже, как и в случае Фиг.1, но с проведением термообработки в атмосфере окружающей среды, содержащей значительное количество кислорода. Фиг.3 соответствует сравнительному примеру 3, который будет описан в разделе «Примеры».

[0039] Как показано на Фиг. 1-3, слой смеси образован смесью переосажденного элемента – благородного металла (кристаллы или зерна) и зерен оксида титана.

[0040] Плотная текстура слоя смеси на Фиг.1 препятствует коррозии подложки из титанового сплава, так как зерна оксида титана служат барьером на пути диффузии коррозионно-активных веществ из окружающей среды. Соответственно, такой слой смеси обладает коррозионной стойкостью и долговечностью, сохраняя неизменной электропроводность (электропроводные свойства) в течение долгого времени.

[0041] В противоположность этому, слой смеси на Фиг.2 является крупнозернистым слоем с большим количеством пор (несплошностей), а слой оксида титана в слое смеси со стороны титановой подложки является толстым и сплошным. Слой смеси на Фиг.3 может быть плотным, но слой оксида титана в слое смеси со стороны титановой подложки является более толстым и сплошным.

[0042] Контактное сопротивление слоя смеси, измеренное описанным выше способом, составляет 6 мОм·см2 для слоя смеси по настоящему изобретению, показанного на Фиг.1; 37 мОм·см2 – для слоя смеси по сравнительному примеру, показанного на Фиг.2; и 402 мОм·см2 – для слоя смеси по сравнительному примеру, показанного на Фиг.3. Этот результат демонстрирует наличие отчетливой разницы в контактном сопротивлении. Когда слой смеси является крупнозернистым с большим количеством пор (несплошностей), либо слой оксида титана в слое смеси со стороны титановой подложки является толстым и сплошным, как в случаях Фиг.2 и 3, контактное сопротивление неизбежно превышает 12 мОм·см2.

[0043] Когда слой смеси является крупнозернистым с большим количеством пор (несплошностей), как в случае слоя смеси на Фиг.2, коррозионно-активные реагенты, например, хлорид-ион и сульфид-ион, проникают из окружающей среды в слой смеси, где они вызывают коррозию титанового сплава подложки. При коррозии титанового сплава подложки продукт коррозии внедряется в слой смеси, коррозируя титановый сплав подложки. При коррозии титанового сплава продукты коррозии вызывают объемное расширение подложки, и это вызывает отслаивание концентрированного слоя. Электрическое сопротивление продукта коррозии также вызывает увеличение контактного сопротивления и, следовательно, снижение электропроводности.

[0044] Если сравнивать слой смеси на Фиг.1 согласно настоящему изобретению со слоями смеси на Фиг.2 и 3, приведенными в целях сравнения, можно легко заметить качественное различие, такое как, например, содержит ли слой большое количество пор (несплошностей), либо слой является плотным, и является ли слой оксида титана в слое смеси со стороны титановой подложки толстым и сплошным, либо тонким и прерывистым. Однако количественное представление такого различия слоя смеси по пористости, толщине или непрерывности очень трудно из-за чрезвычайной тонкости этого слоя смеси. В дополнение к этому, данные слои смеси по существу одинаковы по своему составу и текстуре, и установление металлургического различия также очень затруднено.

[0045] Поэтому контактное сопротивление, определенное при помощи описанной выше методики измерений, использованной в настоящем изобретении, не является простым установлением свойств. Другими словами, контактное сопротивление в настоящем изобретении является важным критерием или стандартом оценки при определении того, удовлетворяет ли слой смеси свойствам, необходимым для сепаратора топливного элемента, и это контактное сопротивление может заменить или является эквивалентом определения слоя смеси по составу либо количественного анализа или определения металлургическими средствами.

(Измерение контактного сопротивления)

[0046] На Фиг.4 показан вариант устройства, используемого для измерения контактного сопротивления. На Фиг.4 ссылочным номером 1 обозначен материал титанового сплава в виде пластины, ссылочным номером 2 – углеродная оболочка, а ссылочным номером 3 – медный электрод. Более конкретно, пластинчатый материал 1 титанового сплава со сформированным на нем слоем смеси проложен между углеродными оболочками 2а и 2b, каждая из которых имеет среднюю толщину 0,3 мм, и, кроме того, помещен со своей верхней стороны между медным электродом 3а, имеющим площадь контакта с упомянутым материалом 1 в 1 см2, а со своей верхней стороны – медным электродом 3b, имеющим площадь контакта с упомянутым материалом 1 в 1 см2. Гидравлическим прессом (не показан) к верхней и нижней поверхностям материала 1 титанового сплава посредством промежуточных медных электродов 3а и 3b и углеродных оболочек 2а и 2b прикладывается поверхностное давление 5 кг/см2. В таких условиях, как показано на Фиг.4, между медными электродами 3а и 3b с помощью линии 4 тока подают ток 7,4 мА, и на линии 5 напряжения с использованием четырехконтактного омметра измеряют падение напряжения между углеродными оболочками 2а и 2b.

[0047] В этом четырехконтактном омметре линия 4 тока и линия 5 напряжения являются обособленными, поэтому сопротивление этих линий не приводит к возникновению ошибки, позволяя относительно точно измерить контактное сопротивление.

[0048] Контактное сопротивление, измеряемое при помощи этого способа, измеряют, выбирая строгие условия, которые предполагают практическое применение продукта в качестве сепаратора, включая использование описанных выше углеродной оболочки и поверхностного давления. Величина контактного сопротивления также была выбрана с учетом применения в жестких условиях.

[0049] Разумеется, что разные условия измерения приводят к разной величине контактного сопротивления. Контактное сопротивление существенным образом не изменяется в диапазоне толщины, обычно используемой для обычной пластины из титанового сплава для электрода, а именно в диапазоне толщин материала 1 титанового сплава 0,3-3,0 мм. Однако, увеличение поверхностного давления, приложенного гидравлическим прессом, приводит к уменьшению контактного сопротивления, и измерение контактного сопротивления в таком режиме будет слишком «мягким» для применения продукта в качестве сепаратора, и в результате продукт, оцененный в таких условиях, может оказаться неподходящим при его практическом использовании в качестве сепаратора. Эта ситуация будет аналогичной в том случае, когда на контактной поверхности измерительного электрода предусмотрено золотое покрытие, либо когда исключено использование углеродных оболочек.

(Толщина слоя смеси)

[0050] Как описано выше, слой смеси элемента – благородного металла (кристаллы или зерна) и оксида титана в настоящем изобретении представляет собой тонкий слой со средней толщиной до 200 нм, сформированный из подложки из титанового сплава. Если слой смеси образован элементом – благородным металлом (кристаллы или зерна) и оксидом титана из подложки из титанового сплава, формирование слоя со средней толщиной свыше 200 нм затруднено, а, кроме того, в таком толстом слое нет необходимости. Средняя толщина до 200 нм, которая задана в настоящем изобретении, является ограничением, введенным для установления различия между настоящим изобретением и обычными толстыми пленками и покрытиями с толщиной порядка мм или мкм, формируемыми путем нанесения материала различного типа на поверхность титанового материала.

[0051] Однако существует предпочтительный диапазон толщины слоя смеси элемента – благородного металла (кристаллы или зерна) и оксида титана по настоящему изобретению, и этот слой смеси может предпочтительно иметь толщину 10-100 нм. Если слой смеси имеет недостаточную среднюю толщину, получаемый продукт теряет коррозионную стойкость и долговечность за короткое время. С другой стороны, если слой смеси имеет избыточную среднюю толщину, то слой оксида будет толстым и Pd не сможет проникать между самой внешней поверхностью и подложкой, и контактное сопротивление может не войти в диапазон до 12 мОм·см2. Кроме того, увеличится механическое напряжение в этом слое, и слой смеси с большой вероятностью будет испытывать отслаивание и возникновение трещин, что приведет к потере коррозионной стойкости и долговечности.

[0052] Средняя толщина слоя смеси может быть определена путем наблюдения и измерения в произвольно выбранных 10 точках в центральной части титанового материала в его поверхностной зоне с использованием ПЭМ при увеличении 75000 раз, как показано на Фиг.1, и вычисления средней величины.

(Содержание элемента – благородного металла в слое смеси)

[0053] Среднее суммарное содержание элемента – благородного металла в слое смеси благородного металла и оксида титана предпочтительно составляет 1-90 атомных %. Если содержание элемента – благородного металла в слое смеси слишком низко, этот слой смеси может не продемонстрировать контактного сопротивления до 12 мОм·см2. С другой стороны, введение элемента – благородного металла в избыточном количестве не требуется, чтобы обеспечить контактное сопротивление слоя смеси до 12 мОм·см2.

[0054] Содержание элемента – благородного металла в слое смеси может быть определено, например, путем измерения в произвольно выбранных 10 точках в центральной части титанового материала в его поверхностной зоне (слой, где концентрируется этот элемент – благородный металл) посредством рентгеновской фотоэмиссионной спектроскопии (XPS) и вычисления средней величины. Концентрацию Ti и элемента – благородного металла измеряют в направлении по глубине, чтобы получить профиль концентрации. В этом профиле концентрации берется концентрация элемента – благородного металла и Ti на глубине, соответствующей пику (максимуму) в концентрации упомянутого элемента – благородного металла, и определяется отношение, а именно 100·В1/(А+В1), которое принимают за концентрацию элемента – благородного металла в концентрированном слое. Если концентрация элемента – благородного металла не имеет пикового значения, в качестве концентрации элемента – благородного металла используют отношение концентрации элемента – благородного металла к концентрации Ti на самой внешней поверхности.

[0055] Концентрация элемента – благородного металла в концентрированном слое элемента – благородного металла представляет собой отношение (суммарного) количества элемента(ов) – благородного(ых) металла(ов) к сумме из количества Ti и (суммарного) количества элемента(ов) – благородного(ых) металла(ов) в концентрированном слое элемента – благородного металла. Более конкретно, когда количество Ti в концентрированном слое элемента – благородного металла равно “А”, а (суммарное) количество элемента(ов) – благородного(ых) металла(ов) равно “В”, концентрация элемента(ов) – благородного(ых) металла(ов) в концентрированном слое элемента – благородного металла (в атомных %) составляет 100·В/(А+В). Если имеются два элемента – благородных металла, и их количества составляют В1 и В2, соответственно, В=В1+В2, то концентрация элементов – благородных металлов в их концентрированном слое (в атомных %) составляет 100·(В1+В2)/(А+В1+В2). Если имеются три элемента – благородных металла, и их количества составляют В1, В2 и В3, соответственно, В=В1+В2+В3, то концентрация элементов – благородных металлов в их концентрированном слое (в атомных %) составляет 100·(В1+В2+В3)/(А+В1+В2+В3).

(Формирование слоя смеси)

[0056] В настоящем изобретении слой смеси благородного металла и оксида титана получают, сначала переосаждая химический элемент – благородный металл из подложки из титанового сплава на поверхность этой подложки, а затем снова формируя оксид титана на этой поверхности подложки из титанового сплава с переосажденным на ней элементом – благородным металлом.

[0057] Этот способ получения слоя смеси позволяет предложить титановый материал для электрода, имеющий низкое первоначальное контактное сопротивление и превосходную долговечность из-за высокой коррозионной стойкости, и при этом высокая электропроводность сохраняется в течение долгого времени при пониженной вероятности увеличения контактного сопротивления. Другими словами, этот способ позволяет предложить титановый материал для электрода, у которого высокая электропроводность сохраняется в течение долгого времени при пониженной вероятности снижения этой электропроводности из-за увеличения контактного сопротивления.

(Обработка кислым раствором)

[0058] Переосаждение элемента – благородного металла из подложки из титанового сплава на поверхность этой подложки выполняют путем обработки поверхности подложки кислым раствором, содержащим кислоту, которая окисляет подложку из титанового сплава (далее называемую окисляющей кислотой), и кислоту, которая не окисляет подложку из титанового сплава (далее называемую неокисляющей кислотой).

[0059] Когда подложку из титанового сплава погружают в кислый раствор, содержащий неокисляющую кислоту, в этом растворе растворяется очень небольшое количество элемента – благородного металла. Если упомянутый раствор содержит неокисляющую кислоту одновременно с окисляющей кислотой, это способствует повторному осаждению (концентрированию) очень небольшого количества благородного металла, который растворился в этом растворе, на поверхность подложки из титанового сплава, и при этом легко формируется переосажденный слой, имеющий достаточно высокую концентрацию благородного металла (слой, богатый благородным металлом).

[0060] Окисляющая кислота – это кислота, характерной особенностью которой является создание оксидной пленки на поверхности подложки из титанового сплава, когда эту подложку погружают в кислый раствор, содержащий такую окисляющую кислоту. Неокисляющая кислота – это кислота, не обладающая такой характерной особенностью создания оксидной пленки на поверхности подложки из титанового сплава, когда эту подложку погружают в такой кислый раствор.

[0061] Раствор, содержащий неокисляющую кислоту, может представлять собой раствор, приготовленный путем добавления и смешивания неокисляющей кислоты с растворителем, таким как вода, либо раствор, приготовленный путем добавления и растворения соли (например, хлорида трехвалентного железа), которая превращается в неокисляющую кислоту при растворении в растворителе, таком как вода. Любой из этих растворов может использоваться в качестве раствора, содержащего неокисляющую кислоту. Раствор, содержащий окисляющую кислоту, может представлять собой раствор, приготовленный путем добавления и смешивания окисляющей кислоты с растворителем, таким как вода, либо раствор, приготовленный путем добавления и растворения соли, которая превращается в окисляющую кислоту при растворении в растворителе, таком как вода. Любой из этих растворов может использоваться в качестве раствора, содержащего окисляющую кислоту. Тип раствора не ограничивается водным раствором и в качестве альтернативы может представлять собой неводный раствор, приготовленный путем растворения кислоты в органическом растворителе или тому подобном.

[0062] Примерной окисляющей кислотой является азотная кислота. Если раствор содержит азотную кислоту в количестве 0,1-40 мас.%, повторное осаждение элемента – благородного металла обеспечивается в большей степени, что гарантирует переосаждение (концентрирование) элемента – благородного металла на поверхности. Если концентрация азотной кислоты меньше 0,1 мас.%, эффект способствования концентрированию на поверхности становится менее заметным. Если концентрация превышает 40 мас.%, то Ti пассивируется, и выборочное растворение Ti в достаточном количестве затруднено, в результате чего также становится затруднительным формирование слоя путем переосаждения (концентрирования). Соответственно, концентрация азотной кислоты предпочтительно находится в диапазоне 0,1-40 мас.%, а более предпочтительно – 1-30 мас.%. С учетом адгезии слоя, сформированного путем переосаждения (концентрирования) элемента – благородного металла, предпочтительно использовать азотную кислоту с концентрацией 1-20 мас.%.

[0063] Примерные предпочтительные неокисляющие кислоты включают фтороводородную кислоту (HF), соляную кислоту (HCl), серную кислоту (H2SO4), фосфорную кислоту (H3PO3), муравьиную кислоту (НСООН) и щавелевую кислоту [(COOH)2].

[0064] Если содержание кислоты находится в таком диапазоне, обеспечивается надежное формирование слоя переосаждения (концентрирования), имеющего достаточно высокую концентрацию благородного металла. Если концентрация такой кислоты является низкой, например, если концентрация соляной кислоты составляет менее 1,0 мас.%, то скорость избирательного растворения Ti становится чрезвычайно низкой. Это приводит к трудности формирования слоя переосаждения (концентрирования), имеющего достаточно высокую концентрацию благородного металла, за приемлемое на практике время.

[0065] С другой стороны, если раствор имеет высокую концентрацию кислоты, скорость избирательного растворения Ti является чрезвычайно высокой. Как следствие, слой, сформированный путем концентрирования элемента – благородного металла, мгновенно разрушается, и формирование эффективного слоя переосаждения (концентрирования) затруднено. В этом случае, даже если такой слой переосаждения (концентрирования) элемента – благородного металла и сформирован, адгезия этого слоя становится недостаточной.

[0066] Соответственно, концентрация неокисляющей кислоты в случае фтороводородной кислоты (HF) составляет 0,01-3,0 мас.%, а предпочтительно – 0,05-2,0 мас.%; в случае соляной кислоты (HCl) – 1,0-30 мас.%, а предпочтительно – 2,0-25 мас.%; в случае серной кислоты (H2SO4) – 1,0-30 мас.%, а предпочтительно – 2,0-25 мас.%; в случае фосфорной кислоты (H3PO3) – 10-50 мас.%, а предпочтительно – 15-45 мас.%; в случае муравьиной кислоты (НСООН) – 10-40 мас.%, а предпочтительно – 15-35 мас.%; и в случае щавелевой кислоты [(COOH)2] – 10-30 мас.%, а предпочтительно – 15-25 мас.%.

[0067] Указанные выше кислоты могут использоваться в сочетании двух или более. Если две или более кислоты используются в сочетании, их концентрацию можно выбирать таким образом, чтобы слой переосаждения (концентрирования) элемента – благородного металла после его формирования не разрушался из-за слишком высокой скорости избирательного растворения Ti.

[0068] На этапе погружения титанового сплава в кислый раствор, содержащий неокисляющую кислоту и окисляющую кислоту, реакция будет проходить с низкой скоростью, если температура обработки (температура раствора) является слишком низкой. В этом случае для формирования слоя переосаждения (концентрирования) элемента – благородного металла потребуется больше времени, в то время как слишком высокая температура приведет к непостоянному растворению и, следовательно, появлению некоторых участков слоя, на которых переосаждение (концентрирование) элемента – благородного металла является недостаточным. Соответственно, температура обработки предпочтительно составляет 10-80°С, а более предпочтительно – 15-60°С.

[0069] Если время обработки слишком мало, формирование слоя переосаждения (концентрирования) элемента – благородного металла будет недостаточным, и будут уменьшаться долговечность и стабильность. С другой стороны, если время обработки в значительной мере продолжительно, в результате переосаждения (концентрирования) элемента – благородного металла будет формироваться устойчивый поверхностный слой, и дальнейшее прохождение реакции будет затруднено, то есть эффект достигнет насыщения. Соответственно, время обработки обычно находится в диапазоне 1-60 минут, хотя это время может отличаться в зависимости от состава раствора, используемого при погружении титанового сплава, и температуры процесса.

(Термообработка)

[0070] Как описано выше, формирование оксида титана на подложке из титанового сплава после переосаждения элемента – благородного металла предпочтительно проводят термообработкой в атмосфере с низкой концентрацией кислорода при парциальном давлении кислорода до 10-2 Торр и температуре в диапазоне 350-800°С. Используемая атмосфера особым образом не ограничивается, при условии, что она имеет низкую концентрацию кислорода. Однако эта атмосфера предпочтительно представляет собой вакуум, инертный газ (Ar, N2 и т.д.) или восстановительную атмосферу, с учетом существенного влияния концентрации кислорода, что будет описано ниже.

[0071] Если подложку из титанового сплава после переосаждения элемента – благородного металла нагревают в атмосфере при низкой концентрации кислорода, то может быть сформирован слой смеси, имеющий контактное сопротивление до 12 мОм·см2, как показано на Фиг.1. Кроме того, получаемый в результате слой смеси является плотным с уменьшенным количеством пор (несплошностей), а пленка оксида титана со стороны титановой подложки не является сплошной.

[0072] Предполагается, что в ходе нагрева, проводимого в атмосфере при низкой концентрации кислорода, такое формирование становится возможным в результате того, что скорость реакции определяется кислородом на поверхности оксида и титаном в матрице (то есть подавляется диффузия внутрь кислорода в оксиде титана). Как следствие, титан диффундирует наружу (к поверхности), и между кристаллами или зернами элемента – благородного металла, который уже был переосажден, формируются маленькие зерна оксида титана, а это приводит к уплотнению, а также трудности развития пленки оксида титана на стороне титановой подложки.

[0073] В противоположность этому, если атмосфера имеет высокое парциальное давление кислорода свыше 10-2 Торр или высокую температуру свыше 800°С, то определяющим скорость фактором является диффузия внутрь кислорода в оксиде титана (диффузия к матрице). Как следствие, рост оксида титана ускоряется, и получаемая в результате пленка оксида титана на стороне титановой подложки становится толстой и сплошной. Это приводит к получению слоя смеси с увеличенным контактным сопротивлением пленки, например, как показано на Фиг.3.

[0074] Если этот нагрев проводят при температуре ниже 350°С, получаемый продукт будет подобен изготовленному без проведения такой термообработки, а получаемый слой смеси будет крупнозернистым с избыточными порами, как показано на Фиг.2.

[0075] Далее настоящее изобретение описано подробно со ссылкой на Примеры, которые ни коим образом не ограничивают настоящее изобретение. Настоящее изобретение может быть реализовано на практике путем соответствующей его модификации в степени, не выходящей за пределы объема настоящего изобретения, и такие модификации находятся в пределах технической сущности настоящего изобретения.

Пример 1

[0076] На поверхности пластин из разных титановых сплавов, каждый из которых содержал элемент – благородный металл, как показано в Таблице 1, был сформирован слой смеси благородного металла и оксида титана. Полученные в результате пластины из титанового сплава были оценены на их контактное сопротивление, чтобы оценить их эксплуатационные характеристики в качестве титанового материала для электрода.

[0077] Более конкретно, пластину из титанового сплава, содержащего элемент – благородный металл, размером 30 мм (ширина) · 30 мм (длина) · 1,0 мм (толщина) предварительно обрабатывали путем сухого полирования SiC № 400 и приложения ультразвука в ацетоне. Затем пластину погружали в водный кислый раствор, содержащий 10 мас.% азотной кислоты в качестве окисляющей кислоты и 0,25 мас.% фтороводородной кислоты в качестве неокисляющей кислоты. Температуру водного раствора отрегулировали до уровня 25°С и погрузили пластину на 10 минут. Затем пластину из титанового сплава с переосажденным на ее поверхности элементом – благородным металлом в результате ее погружения в водный кислый раствор нагревали в вакууме с парциальным давлением кислорода до 10-5 Торр при 500°С в течение 30 минут, чтобы тем самым сформировать на этой пластине из титанового сплава слой смеси оксида титана и элемента – благородного металла, и эту пластину использовали в качестве испытательного образца.

[0078] Затем были выполнены сравнительные примеры путем повторения описанной выше процедуры, за исключением того, что после описанного выше погружения в водный раствор пластину из титанового сплава не подвергали термообработке в вакууме, либо путем повторения описанной выше процедуры, за исключением того, что термообработку проводили в атмосферной среде при 500°С в течение 30 минут.

[0079] Эти испытательные образцы были оценены на их контактное сопротивление при помощи описанной выше методики с использованием четырехконтактного омметра “MODEL3566”, изготовленного компанией Tsuruga Electric. Была оценена долговечность слоя смеси путем имитации использования пластины в качестве сепаратора топливного элемента, то есть путем погружения пластины в водный раствор серной кислоты при температуре 80°С и рН 2 на 3000 часов (испытание на коррозионную стойкость), с последующим измерением контактного сопротивления и сравнением результатов до и после испытания на коррозионную стойкость для оценки долговечности.

[0080] Слой смеси элемента – благородного металла (кристаллы или зерна) и оксида титана был проанализирован по его структуре с использованием просвечивающего электронного микроскопа (ПЭМ), и эта структура была оценена по ее сходству со структурами слоя смеси на Фиг.1 – Фиг.3.

[0081] Слой смеси элемента – благородного металла и оксида титана был также оценен по его толщине и содержанию элемента – благородного металла с использованием описанной выше методики. Результаты приведены в Таблице 1.

[0082] Как показано в Таблице 1, в Примерах по настоящему изобретению, включая пример 4 по изобретению, элемент – благородный металл был переосажден на поверхность пластины из титанового сплава путем погружения в предпочтительный водный кислый раствор, как описано выше, и при помощи предпочтительной термообработки в вакууме, как описано выше, на поверхности пластины из титанового сплава был сформирован слой смеси элемента – благородного металла и оксида титана того же типа, что и слой, сформированный в примере 4 по изобретению, показанном на Фиг.1.

[0083] В результате в примерах по изобретению поверхность слоя смеси и подложки из титанового сплава имела электропроводность, измеренную по контактному сопротивлению, до 9 мОм·см2 при его измерении описанным выше способом. В дополнение к этому, измеренная по контактному сопротивлению электропроводность после испытания на коррозионную стойкость также составляла до 9 мОм·см2 при его измерении описанным выше способом.

[0084] Таким образом, материалы согласно примерам по изобретению можно считать материалом с очень высокими свойствами стойкости с точки зрения низкого контактного сопротивления, низкая величина которого сохраняется даже после испытания на коррозионную стойкость.

[0085] В противоположность этому, материалы по сравнительным примерам, в которых подложка из титанового сплава только погружалась в кислый раствор без проведения термообработки, имели на поверхности подложки из титанового сплава слой смеси элемента – благородного металла и оксида титана того же типа, что и слой, сформированный в сравнительном примере 2, показанном на Фиг.2.

[0086] В случае материалов по сравнительным примерам, в которых подложка из титанового сплава погружалась в кислый раствор, но термообработка проводилась не в вакууме, а в атмосфере окружающей среды с высокой концентрацией кислорода, эти материалы имели на поверхности подложки из титанового сплава слой смеси элемента – благородного металла и оксида титана того же типа, что и слой, сформированный в сравнительном примере 3, показанном на Фиг.3.

[0087] Как следствие, во всех сравнительных примерах контактное сопротивление поверхности слоя смеси и подложки из титанового сплава превышало 12 мОм·см2. Во всех этих примерах после испытания на коррозионную стойкость контактное сопротивление было еще выше.

[0088] Соответственно, во всех сравнительных примерах материалы имели значительно худшие свойства контактного сопротивления, что продемонстрировано высоким контактным сопротивлением, а также увеличением контактного сопротивления после испытания на коррозионную стойкость. Это соответствует сравнительному примеру 1, в котором погружение в кислый раствор или термообработка не проводились и в котором отсутствовал слой смеси на поверхности пластины из титанового сплава.

[0089]

Пример 2

[0090] После переосаждения Pd на поверхность пластины из титанового сплава Ti-0,15Pd на этой поверхности был сформирован слой смеси элемента – благородного металла (Pd) и оксида титана при изменении температуры термообработки в вакууме, как показано в Таблице 2. Для оценки долговечности этой пластины из титанового сплава в качестве титанового материала для электрода было измерено ее контактное сопротивление.

[0091] Более конкретно, пластина из титанового сплава Ti-0,15Pd, которая была изготовлена того же размера, что и в Примере 1, была предварительно обработана, как и в случае Примера 1, за исключением того, что погружение в водный кислый раствор, содержащий азотную кислоту и фтороводородную кислоту, проводили в течение 30 минут. Затем пластина из титанового сплава с Pd, переосажденным на поверхности в результате погружения в водный кислый раствор, была подвергнута термообработке в вакууме для формирования на поверхности этой пластины из титанового сплава слоя смеси оксида титана и Pd. Эта пластина использовалась в качестве испытательного образца. Термообработка в вакууме проводилась в печи с общим парциальным давлением кислорода 10-5 Торр при температуре термообработки, варьировавшейся в диапазоне 200-850°С, как показано в Таблице 2. Термообработка во всех случаях проводилась в течение 30 минут.

[0092] Была проведена оценка контактного сопротивления испытательного образца путем повтора процедуры по Примеру 1. Кроме того, путем повторения Примера 1 была проведена оценка долговечности слоя смеси при проведении испытания на коррозионную стойкость, имитирующего использование в качестве сепаратора топливного элемента с последующим измерением контактного сопротивления и сравнения результатов до и после испытания на коррозионную стойкость для оценки долговечности.

[0093] Кроме того, путем структурного анализа и анализа, проведенного при повторе процедуры по Примеру 1, были определены структура, толщина и содержание элемента Pd слоя, содержащего смесь Pd (кристаллы или зерна) и оксида титана. Результаты приведены в Таблице 2.

[0094] Как показано в Таблице 2, в примерах 28-33 по изобретению элемент – благородный металл был переосажден на поверхность пластины из титанового сплава путем погружения в предпочтительный водный раствор кислоты, как описано выше, и на поверхности пластины из титанового сплава путем термообработки в вакууме при предпочтительной температуре в диапазоне 350-800°С был сформирован слой смеси Pd и оксида титана того же типа, что и слой, сформированный в сравнительном примере 4 (Таблица 1) и показанный на Фиг.1.

[0095] Как следствие, в примерах 28-33 по изобретению поверхность слоя смеси и подложки из титанового сплава имела электропроводность, измеренную по контактному сопротивлению описанным выше способом, до 12 мОм·см2. Кроме того, измеренная по контактному сопротивлению электропроводность после испытания на коррозионную стойкость также составляла до 12 мОм·см2 при его измерении описанным выше способом. Таким образом, материал в примерах 28-33 по изобретению можно считать материалом, имеющим очень высокие свойства коррозионной стойкости с точки зрения низкого контактного сопротивления, низкая величина которого сохраняется даже после испытания на коррозионную стойкость.

[0096] В противоположность этому, в сравнительных примерах 26 и 27 из Таблицы 2 температура при термообработке в вакууме была слишком низкой, и уплотнение слоя смеси, а также диффузия кислорода в этот слой смеси были недостаточными, в результате чего на поверхности подложки из титанового сплава был сформирован слой смеси элемента – благородного металла и оксида титана того же типа, что и слой, сформированный в сравнительном примере 2 (Таблица 1) и показанный на Фиг.2. С другой стороны, в сравнительном примере 34 температура при термообработке в вакууме была слишком высокой, что способствовало росту оксида титана, в результате чего на поверхности подложки из титанового сплава был сформирован слой смеси элемента – благородного металла и оксида титана того же типа, что и слой, сформированный в сравнительном примере 3 (Таблица 1) и показанный на Фиг.3.

[0097] Как следствие, в сравнительных примерах контактное сопротивление поверхности слоя смеси и подложки из титанового сплава либо до, либо после испытания на коррозионную стойкость превышало 12 мОм·см2. Соответственно, во всех сравнительных примерах были значительно худшие свойства контактного сопротивления, демонстрируемые высоким контактным сопротивлением, а также увеличением контактного сопротивления после испытания на коррозионную стойкость.

[0098]

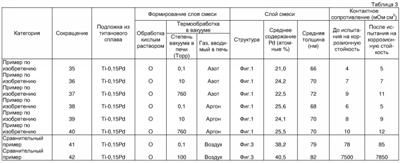

Пример 3

[0099] После переосаждения Pd на поверхности пластины из титанового сплава Ti-0,15Pd на этой поверхности был сформирован слой смеси Pd и оксида титана при изменении степени вакуума в печи при термообработке в вакууме, как показано в Таблице 3. Для оценки долговечности в качестве титанового материала для электрода было измерено контактное сопротивление этой пластины из титанового сплава.

[0100] Более конкретно, пластина из титанового сплава Ti-0,15Pd, которая была изготовлена того же размера, что и в Примере 1, была предварительно обработана, как и в случае Примера 2. Затем пластина из титанового сплава с Pd, переосажденным на ее поверхности путем погружения в водный кислый раствор, была подвергнута термообработке в вакууме.

[0101] Термообработка в вакууме проводилась при уменьшении давления внутри печи для термообработки до парциального давления кислорода порядка 10-4 Торр и введении незначительного количества газообразного азота или аргона в эту печь для изменения в ней степени вакуума до 0,1 Торр, 10 Торр и 760 Торр (атмосферное давление), как показано в Таблице 3. В сравнительных примерах степень вакуума в печи была изменена до 0,1 Торр и 100 Торр соответственно путем введения в печь воздуха без введения газообразного азота или аргона. Термообработка проводилась при указанной степени вакуума при 500°С в течение 30 минут, и на поверхности пластины из титанового сплава был сформирован слой смеси оксида титана и Pd с получением испытательного образца.

[0102] Путем повтора процедуры по Примеру 1 было оценено контактное сопротивление испытательного образца. Кроме того, была оценена долговечность слоя смеси путем повтора Примера 1 с проведением испытания на коррозионную стойкость, имитирующего использование в качестве сепаратора топливного элемента с последующим измерением контактного сопротивления и сравнением результатов до и после испытания на коррозионную стойкость для оценки долговечности.

[0103] Кроме того, путем структурного анализа и анализа, проведенного при повторе процедуры по Примеру 1, были определены структура, толщина и содержание элемента Pd слоя, содержащего смесь Pd (кристаллы или зерна) и оксида титана. Результаты приведены в Таблице 3.

[0104] Как показано в Таблице 3, в примерах 35-40 по изобретению в печь вводился газообразный азот или аргон, и внутри печи поддерживалось низкое парциальное давление кислорода. Соответственно, на поверхности пластины из титанового сплава был сформирован слой смеси Pd и оксида титана того же типа, что и слой, сформированный в примере 4 по изобретению (Таблица 1) и показанный на Фиг.1, не говоря уже о примерах 35, 36, 38 и 39 по изобретению, выполненных при относительно низкой степени вакуума в печи, но также и в примерах 37 и 40 по изобретению, где степень вакуума в печи по существу совпадала с атмосферным давлением.

[0105] Как следствие, в примерах 35-40 по изобретению поверхность слоя смеси и подложки из титанового сплава имела электропроводность, измеренную по контактному сопротивлению описанным выше способом, до 12 мОм·см2. В дополнение к этому, измеренная по контактному сопротивлению электропроводность после испытания на коррозионную стойкость также составляла до 12 мОм·см2 при измерении описанным выше способом. Соответственно, можно считать, что материал в примерах 35-40 по изобретению имеет очень высокие свойства стойкости с точки зрения низкого контактного сопротивления, низкая величина которого сохраняется даже после испытания на коррозионную стойкость.

[0106] В противоположность этому, в сравнительных примерах 41 и 42 в Таблице 3, вне зависимости от степени вакуума в печи и несмотря на использование давления более низкого, чем атмосферное, из-за высокого парциального давления кислорода в этой печи на поверхности подложки из титанового сплава был сформирован слой смеси Pd и оксида титана того же типа, что и слой, сформированный в сравнительном примере 3 (Таблица 1) и показанный на Фиг.3.

[0107] Как следствие, во всех сравнительных примерах контактное сопротивление поверхности слоя смеси и подложки из титанового сплава и контактное сопротивление после испытания на коррозионную стойкость превышали 12 мОм·см2. Соответственно, во всех сравнительных примерах были значительно худшие свойства контактного сопротивления, что продемонстрировано высоким контактным сопротивлением, а также увеличением контактного сопротивления после испытания на коррозионную стойкость.

[0108] При сравнении между собой примеров по изобретению или сравнительных примеров в Таблице 3 обнаружилось, что при введении в печь газообразного азота или аргона достигаются превосходные свойства контактного сопротивления даже при низкой степени вакуума в этой печи. Однако даже в этом случае лучшие свойства контактного сопротивления были достигнуты при более высокой степени вакуума (т.е. при более низком давлении).

[0109]

Промышленная применимость

[0110] Титановый материал для электрода, полученный при помощи способа изготовления такого титанового материала для электрода по настоящему изобретению, имеет низкое первоначальное контактное сопротивление и превосходную долговечность благодаря высокой коррозионной стойкости, и следовательно, высокая электропроводность будет сохраняться в течение долгого времени при уменьшенной вероятности появления увеличения контактного сопротивления. Таким образом, этот титановый материал в высшей степени приспособлен для использования в электроде, где требуются подобные свойства, и, в частности, такой титановый материал хорошо приспособлен для использования в качестве сепаратора топливного элемента, и при его использовании в этом качестве высокая электропроводность будет сохраняться в течение долгого времени при уменьшенной вероятности появления увеличения контактного сопротивления.

Формула изобретения

1. Титановый материал для электрода, содержащий

подложку из титанового сплава, содержащую по меньшей мере один элемент – благородный металл, выбранный из элементов платиновой группы, Au и Ag, и

слой смеси, сформированный на подложке из титанового сплава, причем упомянутая смесь содержит элемент – благородный металл, переосажденный из подложки из титанового сплава, и оксид титана, а упомянутый слой имеет среднюю толщину до 200 нм, при этом слой смеси на поверхности и подложка из титанового сплава имеют проводимость в единицах контактного сопротивления, определенного нижеследующим способом, до 12 мОм·см2;

причем упомянутое контактное сопротивление определено следующим образом: размещают углеродную оболочку со средней толщиной 0,3 мм на противоположных поверхностях подложки из титанового сплава со сформированным на ней слоем смеси, располагают материал титанового сплава между парой медных электродов через углеродную оболочку, причем каждый из упомянутых медных электродов имеет площадь контакта с материалом титанового сплава 1 см2, измеряют падение напряжения между углеродными оболочками, используя четырехконтактный омметр, одновременно прижимая медные электроды к материалу титанового сплава с поверхностным давлением 5 кг/см2 при помощи гидравлического пресса и подавая между этими медными электродами электрический ток 7,4 мА, и вычисляют контактное сопротивление исходя из измеренного значения.

2. Титановый материал для электрода по п.1, в котором слой смеси элемента – благородного металла и оксида титана представляет собой слой смеси элемента – благородного металла, переосажденного из подложки из титанового сплава, и оксида титана, сформированного путем термообработки подложки из титанового сплава после переосаждения благородного металла.

3. Титановый материал для электрода по п.2, в котором переосаждение элемента – благородного металла из подложки из титанового сплава было выполнено путем обработки подложки из титанового сплава кислым раствором, содержащим кислоту, которая не окисляет титановый сплав, и кислоту, которая окисляет титановый сплав, а формирование оксида титана было выполнено путем термообработки подложки из титанового сплава после переосаждения благородного металла в атмосфере с низкой концентрацией кислорода при парциальном давлении кислорода до 10-2 Торр и температуре 350-800°С.

4. Титановый материал для электрода по п.1, в котором подложка из титанового сплава содержит элемент – благородный металл в суммарном содержании 0,005-1,0 мас.%.

5. Титановый материал для электрода по п.2, в котором подложка из титанового сплава содержит элемент – благородный металл в суммарном содержании 0,005-1,0 мас.%.

6. Титановый материал для электрода по п.3, в котором подложка из титанового сплава содержит элемент – благородный металл в суммарном содержании 0,005-1,0 мас.%.

7. Титановый материал для электрода по п.1, в котором среднее суммарное содержание элемента – благородного металла в слое смеси составляет 1-90 атомных % в расчете на 100 ат.% Ti и этого благородного металла.

8. Титановый материал для электрода по п.2, в котором среднее суммарное содержание элемента – благородного металла в слое смеси составляет 1-90 атомных % в расчете на 100 ат.% Ti и этого благородного металла.

9. Титановый материал для электрода по п.3, в котором среднее суммарное содержание элемента – благородного металла в слое смеси составляет 1-90 атомных % в расчете на 100 ат.% Ti и этого благородного металла.

10. Титановый материал для электрода по п.4, в котором среднее суммарное содержание элемента – благородного металла в слое смеси составляет 1-90 атомных % в расчете на 100 ат.% Ti и этого благородного металла.

11. Титановый материал для электрода по п.5, в котором среднее суммарное содержание элемента – благородного металла в слое смеси составляет 1-90 атомных % в расчете на 100 ат.% Ti и этого благородного металла.

12. Титановый материал для электрода по п.6, в котором среднее суммарное содержание элемента – благородного металла в слое смеси составляет 1-90 атомных % в расчете на 100 ат.% Ti и этого благородного металла.

13. Титановый материал для электрода по п.1, в котором слой смеси имеет среднюю толщину 10-100 нм.

14. Титановый материал для электрода по п.2, в котором слой смеси имеет среднюю толщину 10-100 нм.

15. Титановый материал для электрода по п.3, в котором слой смеси имеет среднюю толщину 10-100 нм.

16. Титановый материал для электрода по п.4, в котором слой смеси имеет среднюю толщину 10-100 нм.

17. Титановый материал для электрода по п.5, в котором слой смеси имеет среднюю толщину 10-100 нм.

18. Титановый материал для электрода по п.6, в котором слой смеси имеет среднюю толщину 10-100 нм.

19. Титановый материал для электрода по п.7, в котором слой смеси имеет среднюю толщину 10-100 нм.

20. Титановый материал для электрода по п.8, в котором слой смеси имеет среднюю толщину 10-100 нм.

21. Титановый материал для электрода по п.9, в котором слой смеси имеет среднюю толщину 10-100 нм.

22. Титановый материал для электрода по п.10, в котором слой смеси имеет среднюю толщину 10-100 нм.

23. Титановый материал для электрода по п.11, в котором слой смеси имеет среднюю толщину 10-100 нм.

24. Титановый материал для электрода по п.12, в котором слой смеси имеет среднюю толщину 10-100 нм.

25. Титановый материал для электрода по любому из пп.1-24, причем этот титановый материал для электрода применяется для сепаратора топливного элемента.

РИСУНКИ

|

|