|

|

(21), (22) Заявка: 2006111457/04, 02.09.2004

(24) Дата начала отсчета срока действия патента:

02.09.2004

(30) Конвенционный приоритет:

10.09.2003 JP 2003-318958

(43) Дата публикации заявки: 27.10.2007

(46) Опубликовано: 20.03.2009

(56) Список документов, цитированных в отчете о

поиске:

JP 2000166489 А, 20.06.2000. JP 11113486 А, 27.04.1999. JP 58-183701 А, 27.10.1983. WO 02/072862 А, 19.09.2002. JP 8-41104 А, 13.02.1996. RU 94045920 А1, 10.10.1996.

(85) Дата перевода заявки PCT на национальную фазу:

10.04.2006

(86) Заявка PCT:

JP 2004/013092 (02.09.2004)

(87) Публикация PCT:

WO 2005/026213 (24.03.2005)

Адрес для переписки:

129090, Москва, ул. Б.Спасская, 25, стр.3, ООО “Юридическая фирма Городисский и Партнеры”, пат.пов. Е.Е.Назиной, рег. № 517

|

(72) Автор(ы):

САСАКИ Ясуси (JP),

ОГАСАВАРА Такеси (JP),

КАТАЯМА Цуйоси (JP),

САКАТА Макото (JP)

(73) Патентообладатель(и):

САН-ЕИ ГЕН Ф.Ф.И., ИНК. (JP)

|

(54) СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННОГО ГУММИАРАБИКА

(57) Реферат:

Изобретение относится к способу получения модифицированного гуммиарабика, используемого в качестве эмульгатора в пищевой и фармацевтической промышленности. Описывается способ получения модифицированного гуммиарабика, а также эмульгатор и эмульсия на его основе. Способ получения модифицированного гуммиарабика включает стадию нагревания гуммиарабика таким образом, чтобы усушка составила не более 3%, или нагревание гуммиарабика в сухом состоянии таким образом, чтобы усушка составила не более 3%, причем средний диаметр частиц гуммиарабика, который должен быть подвергнут тепловой обработке, не превышает 1,5 мм. Полученный гуммиарабик обладает повышенной эмульгирующей способностью. 7 н. и 7 з.п. ф-лы, 7 табл., 6 ил.

Область техники

Настоящее изобретение относится к способу получения модифицированного гуммиарабика. Изобретение, в частности, относится к способу получения гуммиарабика, обладающего превосходными эмульгирующими свойствами, при этом способ предотвращает изменение цвета и спекание гуммиарабика. Кроме того, настоящее изобретение относится к гуммиарабику (далее обозначают как “модифицированный гуммиарабик”), полученному способом, который обеспечивает гуммиарабику повышенную эмульгирующую способность и лишен таких недостатков, как изменение цвета и т.п., а также относится к применению гуммиарабика.

Уровень техники

Гуммиарабик является природным полимером, обладающим хорошими эмульгирующими свойствами и имеющим низкую вязкость даже в высококонцентрированных растворах, и благодаря указанным свойствам гуммиарабик широко используется в качестве эмульгатора в пищевой и фармацевтической промышленности. Тем не менее, известно, что натуральный гуммиарабик, если его использовать без обработки, не обладает удовлетворительными эмульгирующими свойствами.

Гуммиарабик собирают в разных странах Африки в районе Сахары, и он имеет различную молекулярную массу и содержит в своем составе различные компоненты, вследствие различий в почве и климате для каждого места его распространения и вследствие различий в возрасте деревьев, которые являются источником гуммиарабика. По этой причине свойства гуммиарабика в его естественном состоянии, полученного из различных мест его распространения, неоднородны, а потому свойства продуктов потребления, в которых применяют подобный гуммиарабик, нестабильны (Williams, P.A. and Phillips, G.O. (2000), Handbook of Hydrocolloids, pp. 155-168, Editors: Williams, P.A. and Phillips, G.O., Woodhead, London and New York). В настоящем описании подобный гуммиарабик обозначают просто как “гуммиарабик” или “натуральный гуммиарабик”, или “гуммиарабик (немодифицированный)”, в отличие от “модифицированного гуммиарабика” по настоящему изобретению.

Для решения указанных проблем был предложен и исследован ряд способов, с целью как можно значительнее снизить вариации в эмульгирующей способности между партиями продукта, которые можно отнести на счет вариаций свойств гуммиарабика (немодифицированного), и с целью улучшения эмульгирующей способности. Например, один из методов заключается в удалении из гуммиарабика ионов металлов, с целью получения арабиковой кислоты, которую подвергают термической модификации для улучшения (модифицирования) ее эмульгирующей способности (выложенная заявка на патент Японии № 1990-49001), а другой способ заключается в модификации гуммиарабика, усушка которого составляет не более 50% масс., путем нагревания гуммиарабика в интервале температур от 60°С до 140°С в течение не менее 30 мин с тем, чтобы улучшить (модифицировать) его эмульгирующую способность (выложенная заявка на патент Японии № 2000-166489).

Тем не менее указанные способы имеют недостатки, заключающиеся в том, что в процессе нагревания гуммиарабик темнеет, плавится и слипается с образованием сиропообразных масс или обугливается. Потемневший гуммиарабик вызывает серьезные проблемы при использовании его в качестве эмульгатора, в частности, в продуктах, для которых важное значение имеет внешний вид, таких как пищевые продукты, косметика и т.п. Кроме того, при плавлении гуммиарабика он прилипает к стенкам сосуда, что затрудняет отделение гуммиарабика. Более того, если образуется сиропообразная масса, то гуммиарабик трудно подвергнуть пульверизации для получения порошка, который применяют в качестве эмульгатора, и он с трудом растворяется в воде. При обугливании гуммиарабика обычно возникают такие проблемы, как выделение запаха, образование нерастворимого вещества, такого как древесный уголь, и почернение растворов гуммиарабика.

В дополнение к вышеуказанным документам, относящимся к модификации гуммиарабика, документы, которые касаются гуммиарабика, включают WO 02/072862, выложенную заявку на патент Японии № 1983-183701, “Mikio Nakamura, Pharmaceutics, Vol. 42, No.1 (1982) pp. 25-29″ и “Carbohydrate Research, 246 (1993) pp. 303-318″.

Сущность изобретения

Цель настоящего изобретения заключается в том, чтобы смягчить или решить вышеуказанные проблемы и предложить способ получения модифицированного гуммиарабика с тем, чтобы улучшить его эмульгирующую способность. В частности, объектом настоящего изобретения является способ эффективного улучшения эмульгирующей способности гуммиарабика и способ получения модифицированного гуммиарабика, который обладал бы высокой эмульгирующей способностью и не вызывал проблем, связанных с образованием сиропообразных масс, не прилипал к стенкам сосуда и не обугливался.

Другим объектом настоящего изобретения является полученный указанным образом гуммиарабик, обладающий хорошей эмульгирующей способностью, а также применение указанного гуммиарабика в качестве эмульгатора.

Авторы настоящего изобретения провели интенсивные исследования с целью преодоления вышеуказанных проблем и обнаружили, что вышеуказанные цели достигаются, если подвергнуть гуммиарабик тепловой обработке в сухих условиях.

Настоящее изобретение базируется на полученных результатах. Настоящее изобретение охватывает следующие аспекты.

Пункт 1. Способ получения модифицированного гуммиарабика, включающий стадию нагревания гуммиарабика в сухих условиях.

Пункт 2. Способ получения модифицированного гуммиарабика, включающий стадию нагревания гуммиарабика таким образом, чтобы усушка не превышала 3%.

Пункт 3. Способ получения модифицированного гуммиарабика по пунктам 1 или 2, в котором гуммиарабик нагревают при температуре от 90°С до 180°С.

Пункт 4. Способ получения модифицированного гуммиарабика по любому из пунктов 1-3, включающий стадию сушки гуммиарабика до тех пор, пока усушка не составит не более 3%, и стадию последующего нагревания высушенного гуммиарабика.

Пункт 5. Способ получения модифицированного гуммиарабика по любому из пунктов 1-4, в котором гуммиарабик нагревают при пониженном давлении.

Пункт 6. Способ получения модифицированного гуммиарабика по любому из пунктов 1-5, в котором средний диаметр частиц гуммиарабика, который подвергают обработке, не превышает 1,5 мм.

Пункт 7. Способ получения модифицированного гуммиарабика по любому из пунктов 1-6, в котором гуммиарабик перед обработкой подвергают распылительной сушке.

Пункт 8. Способ получения модифицированного гуммиарабика по любому из пунктов 1-7, в котором изменение цвета модифицированного гуммиарабика подавляется, а эмульгирующая способность повышается.

Пункт 9. Модифицированный гуммиарабик, полученный способом по любому из пунктов 1-8.

Пункт 10. Эмульгатор, содержащий в качестве активного ингредиента модифицированный гуммиарабик, полученный способом по любому из пунктов 1-8.

Пункт 11. Способ получения эмульсии, в котором в качестве эмульгатора применяют модифицированный гуммиарабик, полученный способом по любому из пунктов 1-8.

Пункт 12. Способ получения эмульсии по пункту 11, где эмульсия представляет собой эмульсию типа O/W (масло-в-воде) или W/O/W (вода-масло-вода), которая в качестве дисперсоида содержит, по крайней мере, одно гидрофобное вещество, выбранное из группы, включающей эфирные масла, ароматизаторы на масляной основе, красители на масляной основе, жирорастворимые витамины, полиненасыщенные жирные кислоты, животные масла, растительные масла, ацетат-изобутират сахарозы и триглицериды со средней длиной цепи.

Пункт 13. Эмульсия, полученная способом по пункту 11 или 12.

Пункт 14. Эмульсия по пункту 13, представляющая собой эмульсию типа O/W или W/O/W, которая в качестве дисперсоида содержит, по крайней мере, одно гидрофобное вещество, выбранное из группы, включающей эфирные масла, ароматизаторы на масляной основе, красители на масляной основе, жирорастворимые витамины, полиненасыщенные жирные кислоты, животные масла, растительные масла, ацетат-изобутират сахарозы и триглицериды со средней длиной цепи.

Пункт 15. Применение модифицированного гуммиарабика, полученного способом по любому из пунктов 1-8, для приготовления эмульгатора.

Пункт 16. Применение модифицированного гуммиарабика, полученного способом по любому из пунктов 1-8, для приготовления эмульсии.

Краткое описание чертежей

Фиг.1 представляет собой хроматограмму, на которой приведены результаты анализа гуммиарабика (немодифицированного) (Acacia senegal) методом GPC-MALLS (гель-проникающая хроматография с регистрацией методом многоуглового лазерного светорассеивания). На хроматограмме (RI-диаграмма), полученной с использованием детектора по показателю преломления, точка, в которой RI-диаграмма начинает повышаться относительно базовой линии хроматограммы, обозначена как “начальная точка”, а точка, которой RI-диаграмма спадает и соприкасается с базовой линией, обозначена как “конечная точка”. Точка между начальной точкой и конечной точкой, в которой RI-значение имеет минимум, обозначена как граница, при этом область между начальной точкой и границей обозначена как “Пик 1”, а область между границей и конечной точкой обозначена как “Пик 2”.

На фиг.2 показана зависимость между временем нагревания (от 1 до 8 час) при температуре 125°С и усушкой (%) для каждого из образцов, полученных в условиях обработки с 1 по 3 в экспериментальном примере 1.

На фиг.3 показана зависимость между временем нагревания (от 1 до 8 час) при температуре 125°С и степенью изменения цвета для каждого из образцов, полученных в условиях обработки с 1 по 3 в экспериментальном примере 1.

На фиг.4 показана зависимость между усушкой (%) при нагревании при температуре 125°С и диаметром частиц (мм) для приведенных ниже образцов с 1) по 4), полученных в соответствии с экспериментальным примером 2.

Образец 1): Шарики гуммиарабика, неизмельченные (диаметр частиц от 2 мм до 100 мм, средний диаметр частиц 30 мм).

Образец 2): Шарики гуммиарабика грубого помола (диаметр частиц от 0,5 мм до 15 мм, средний диаметр частиц 6 мм).

Образец 3): Измельченные шарики гуммиарабика (диаметр частиц от 0,1 мм до 2 мм, средний диаметр частиц 1,5 мм).

Образец 4): Шарики гуммиарабика тонкого помола (диаметр частиц от 0,038 мм до 0,5 мм, средний диаметр частиц 0,083 мм (83 мкм)).

На фиг.5 показана зависимость между степенью изменения цвета и диаметром частиц (мм), когда каждый из вышеуказанных образцов с 1) по 4), полученных в соответствии с экспериментальным примером 2, нагревают до 125°С.

На фиг.6 показана зависимость между увеличением степени эмульгирующей способности (средний диаметр частиц эмульсии (среднее значение диаметра) (мкм)) и диаметром частиц гуммиарабика, когда каждый из вышеуказанных образцов с 1) по 4), полученных в соответствии с экспериментальным примером 2, нагревают до 125°С.

Наилучший способ осуществления настоящего изобретения

(1) Способ получения модифицированного гуммиарабика

Настоящее изобретение относится к способу получения гуммиарабика, обладающего повышенной эмульгирующей способностью, при этом способ не вызывает таких проблем, как изменение цвета и т.п. Другими словами, настоящее изобретение относится к способу модифицирования гуммиарабика, с целью улучшения его эмульгирующей способности, позволяющему избежать таких проблем, как изменение цвета и т.п. Таким образом, настоящее изобретение можно назвать “способом модифицирования гуммиарабика”, “методом повышения эмульгирующей способности гуммиарабика” или “способом подавления изменения цвета при модифицировании (повышении эмульгирующей способности) гуммиарабика”.

Способ по настоящему изобретению можно осуществить, нагревая гуммиарабик в сухих условиях.

В способе по настоящему изобретению гуммиарабик (немодифицированный), который предполагается подвергнуть модификации (исходный гуммиарабик), представляет собой натуральный экссудат, который получают из стволов и ветвей Acacia senegal или Acacia seyal рода акаций семейства бобовых или любого другого растения, относящегося к этому же роду. В качестве гуммиарабика (немодифицированного) можно также использовать гуммиарабик, который получают, подвергая натуральный экссудат обработке, такой как очистка, обессоливание, пульверизация, распылительная сушка и т.п.

Немодифицированный гуммиарабик (Acacia senegal) производят в странах Северной и Западной Африки от Эфиопии до Сенегала (в частности, в Эфиопии, Судане, Сенегале, Нигерии, Нигере и Гане), странах Восточной Африки, таких как Кения и Уганда, в районе Сахары в Африке и в бассейне притоков Нила, однако место производства немодифицированного гуммиарабика ими не ограничивается. В соответствии с настоящим изобретением, может применяться любой немодифицированный гуммиарабик (Acacia senegal) независимо от его происхождения.

Кроме того, гуммиарабик (немодифицированный) не ограничивается содержанием в нем влаги. Содержание влаги в гуммиарабике (немодифицированном), в том виде, в каком он обычно поступает из коммерческих источников, снижается при сушке при нагревании до 105°С в течение 6 час (усушка) не более чем на 30% масс., предпочтительно не более чем на 20% масс., более предпочтительно не более чем на 15% масс. В соответствии с настоящим изобретением, может быть выбран и использован любой гуммиарабик (немодифицированный), который имеет указанное содержание влаги (усушка).

Гуммиарабик (немодифицированный) доступен в таких формах как кубики, шарики, порошки грубого помола, гранулы, крупинки и порошки, и в соответствии с настоящим изобретением без ограничения может быть использован немодифицированный гуммиарабик любой формы. Принимая во внимание необходимость получения модифицированного гуммиарабика (гуммиарабика с увеличенной эмульгирующей способностью) в течение короткого времени проведения процесса и подавления изменения окраски, предпочтительным является гуммиарабик со средним диаметром частиц не более чем 1,5 мм, а более предпочтительным является гуммиарабик со средним диаметром частиц не более чем 1 мм. Еще более предпочтителен средний диаметр частиц не более чем 0,5 мм и наиболее предпочтителен средний диаметр частиц не более чем 0,2 мм. Например, предпочтительными являются порошки грубого помола, порошки тонкого помола, гранулы, крупинки и порошки, которые имеют средний диаметр частиц в диапазоне от 0,01 мм до 0,2 мм, и порошки тонкого помола, которые имеют средний диаметр частиц в диапазоне от нескольких десятков микрометров до нескольких сотен микрометров (в том числе тонкодисперсные порошки, полученные распылительной сушкой).

В настоящем изобретении “средний диаметр частиц” обозначает геометрический диаметр, измеренный с использованием “метода просеивания (JIS Z 8815 (1994))” (сухой метод). В частности, способ включает стадии выбора восьми “тестовых сит (JIS Z 8801 (1994)” с разным размером отверстий, размещения сит одного над другим в порядке убывания размеров отверстий, при этом сито с наибольшим размером отверстий находится сверху, а сито с наименьшим размером отверстий находится внизу, помещение отвешенного количества образца гуммиарабика (20 г), измерение которого проводят, в верхнее сито, встряхивание сит в указанных ниже условиях и затем измерение массы (накопленной массы после просеивания) образца, оставшейся на каждом сите. Полученные значения используют для построения полулогарифмической кривой, при этом по ординате откладывают значения накопленной массы (%), а по абсциссе откладывают логарифм размера отверстий (мм) каждого сита, и получают линию логарифмической аппроксимации и формулу аппроксимации для размера отверстий сита и накопленной массы. Затем с помощью формулы аппроксимации рассчитывают размер отверстий сита, при просеивании через которое накопленная масса составила 50% от общего количества (20 г) образца, чтобы определить средний диаметр частиц образца.

<Условия встряхивания>

Сито: Автоматическое сито MRK-RETAC (изготовитель – компания Mitamura Riken Kogyo Inc.)

Период встряхивания: 15 мин

Шкала амплитуды: 70

Для нагревания гуммиарабика (немодифицированного) может быть использован любой способ нагрева, лишь бы гуммиарабик (немодифицированный) нагревался в сухих условиях, как указано выше. Следует отметить, что “способ нагревания гуммиарабика (немодифицированного) в сухих условиях” включает (1) способ нагревания гуммиарабика (немодифицированного) до его сушки, т.е. способ одновременного нагревания и сушки гуммиарабика, и (2) способ нагревания гуммиарабика в сухом состоянии. Настоящее изобретение включает как способ (1), так и способ (2).

В настоящем описании уровень, до которого высушен гуммиарабик, можно оценить на основе усушки гуммиарабика. Термин “усушка”, используемый в настоящем описании, обозначает количество потерянной влаги (% масс.), когда целевой гуммиарабик высушивают при нагревании при температуре 105°С в течение 6 час, и его обычно используют в качестве индикатора содержания влаги в гуммиарабике, иными словами, – степени сухости гуммиарабика. Усушка гуммиарабика предпочтительно составляет не более 3%. Тот факт, что усушка гуммиарабика составляет не более 3%, означает, что содержание влаги в гуммиарабике снижается не более чем на 3% масс. в процессе сушки целевого гуммиарабика при нагревании при температуре 105°С в течение 6 час, если принять массу гуммиарабика до нагревания за 100%. Другими словами, содержание влаги в целевом гуммиарабике (количество влаги, потерянной при нагревании при температуре 105°С в течение 6 час) не превышает 3% масс. относительно 100% масс. целевого гуммиарабика. Усушка гуммиарабика предпочтительно составляет не более чем 1% и еще более предпочтительно составляет не более чем 0,3%.

В частности, “способ нагревания гуммиарабика (немодифицированного) в сухих условиях”, в соответствии с настоящим изобретением, включает следующие способы (1) и (2). Способ (1) заключается в нагревании гуммиарабика (немодифицированного) таким образом, чтобы усушка составила не более чем 3%, предпочтительно не более чем 1% и еще более предпочтительно не более чем 0,3%, как указано выше. Можно сказать, что способ (1) является способом нагревания гуммиарабика (немодифицированного) и его сушки до тех пор, пока усушка не попадет в указанный выше диапазон. Способ (2) заключается в предварительной сушке гуммиарабика (немодифицированного) таким образом, чтобы усушка составила не более чем 3%, предпочтительно не более чем 1% и еще более предпочтительно не более чем 0,3%, а затем нагревании высушенного указанным образом гуммиарабика.

Не существуют ограничений относительно осуществления указанных выше способов, лишь бы соблюдались вышеуказанные условия. Так, примеры способа (1) включают способ нагревания гуммиарабика (немодифицированного) при пониженном давлении, способ нагревания гуммиарабика (немодифицированного) при низкой влажности или в сухих условиях и другие способы. Следует отметить, что способ по настоящему изобретению включает способы нагревания гуммиарабика (немодифицированного) при нормальных давлениях или в условиях нормальной влажности таким образом, чтобы усушка гуммиарабика (немодифицированного) не превышала 3%. Однако подобные способы нагревания гуммиарабика при нормальном давлении или в условиях нормальной влажности таким образом, чтобы усушка гуммиарабика не превышала 3%, могут вызвать такие проблемы как изменение окраски, поскольку гуммиарабик (немодифицированный) с большим содержанием влаги подвергается длительной тепловой обработке. С учетом сказанного, процесс нагревания предпочтительно проводят в вышеуказанных условиях пониженного давления, условиях низкой влажности или сухих условиях.

В способе нагревания при пониженном давлении применяют любые “условия пониженного давления”, лишь бы гуммиарабик (немодифицированный) мог быть высушен таким образом, чтобы усушка гуммиарабика (немодифицированного) предпочтительно составила не более чем 3%, более предпочтительно не более чем 1% и наиболее предпочтительно не более чем 0,3% масс. В общем случае давление предпочтительно составляет приблизительно 0,4 атм (около 40530 Па), более предпочтительно составляет приблизительно 0,07 атм (около 7093 Па) и еще более предпочтительно составляет приблизительно 0,03 атм (около 3040 Па).

Процесс нагревания при вышеуказанных условиях пониженного давления можно осуществлять, помещая целевой гуммиарабик (немодифицированный) в герметичный контейнер, подсоединенный к линии пониженного давления от вакуум-патрона или вакуумного насоса, или в похожие контейнеры, а затем нагревая содержимое контейнера при перемешивании при пониженном давлении. Подобный процесс нагревания можно осуществить, например, просто нагревая гуммиарабик при вращении на роторном испарителе при пониженном давлении. Примеры используемых в промышленности установок включают сушильные шкафы, работающие при пониженном давлении, и вакуумные сушильные шкафы. В указанных установках давление внутри контейнера можно понизить с помощью вакуум-патрона, вакуумного насоса и т.д., а также можно равномерно перемешивать содержимое контейнера с помощью шнека и т.п. Установку можно снабдить устройством, способным нагревать содержимое путем подачи пара в рубашку, имеющуюся во внешней части контейнера, что позволяет одновременно проводить и стадии модифицирования гуммиарабика по настоящему изобретению, такие как сушка (удаление влаги), смешивание и нагревание. После завершения процесса нагрева вышеуказанная установка перемешивает содержимое при охлаждении проточной водой через рубашку, имеющуюся во внешней части контейнера, что обеспечивает быстрое охлаждение гуммиарабика, модифицированного указанным образом.

Конкретные примеры подобных установок включают RIBOCONE (коническая вакуумная сушилка для красящей ленты (тип RM-VD): изготавливается компанией OKAWARA MFG. COM, LTD.), вакуумную сушилку Nauta Mixer NXV (изготовитель – компания HOSOKAWAMICRON CORPORATION), планетарную коническую перемешиваемую сушилку SV (изготовитель – компания Shinko Pantec Co., Ltd.) и т.д.

В способе нагревания при низкой влажности или в сухих условиях могут использоваться любые “условия низкой влажности или сухие условия”, лишь бы гуммиарабик (немодифицированный) мог быть высушен таким образом, чтобы усушка гуммиарабика (немодифицированного) предпочтительно составила не более чем 3%, более предпочтительно не более чем 1% и наиболее предпочтительно не более чем 0,3% масс.

Температура, которую выбирают в указанных способах, не ограничивается и может, например, составлять от 90°С до 180°С, предпочтительно от 100°С до 150°С и более предпочтительно от 110°С до 140°С. В том случае, когда температура превышает 180°С, даже короткое время нагревания вызывает избыточное изменение цвета или обугливание, а в том случае, когда температура составляет 90°С или менее, хотя при этом не возникает подобных проблем, для модифицирования гуммиарабика, с целью улучшения его эмульгирующей способности, необходимо продолжительное нагревание, и, таким образом, гуммиарабик невозможно модифицировать за короткое время. Подходящее время нагревания варьирует в зависимости от температуры нагрева, и может, например, составлять от приблизительно 5 час до приблизительно 48 час при 100°С, от приблизительно 1 час до приблизительно 8 час при 125°С и от приблизительно 15 мин до приблизительно 2 час при 150°С. Выбранное время нагревания можно легко установить с учетом степени модифицирования гуммиарабика, например улучшения степени эмульгирующей способности гуммиарабика и изменения (степени подавления изменения) внешнего вида, в частности изменения цвета и т.п.

Примером указанного выше способа (2) является способ, включающий стадию предварительной сушки гуммиарабика (немодифицированного) таким образом, чтобы усушка предпочтительно составила не более чем 3%, более предпочтительно не более чем 1% и наиболее предпочтительно не более чем 0,3% масс, и стадию последующего нагревания высушенного гуммиарабика. В указанном способе нет ограничений в методе предварительной сушки и гуммиарабик, например, можно высушить выдерживанием в термостате. Однако предпочтительнее сушить гуммиарабик нагреванием в условиях пониженного давления с тем, чтобы в течение более короткого времени получить модифицированный гуммиарабик, цвет которого не изменяется.

Температура, которую предполагается использовать в процессе сушки, не ограничивается. Процесс сушки может проводиться в условиях охлаждения, подогрева или нагревания, лишь бы процесс был в состоянии эффективно высушивать гуммиарабик и не оказывал неблагоприятного влияния на цели и полезность настоящего изобретения, т.е. обеспечивал получение модифицированного гуммиарабика, цвет которого не изменяется и который обладает улучшенной эмульгирующей способностью. Подобные процессы сушки не ограничиваются, и в качестве предпочтительного примера можно упомянуть процесс сушки гуммиарабика (немодифицированного) при температуре не более 100°С при пониженном давлении (например, приблизительно при 0,07 атм (около 7093 Па) или меньше и предпочтительно приблизительно при 0,03 атм (около 3040 Па) или меньше. Следует учитывать, что более предпочтительным является способ сушки гуммиарабика при температуре от 40°С до 90°С в течение от приблизительно 10 мин до приблизительно 1 час при пониженном давлении (например, приблизительно при 0,07 атм (около 7093 Па) или меньше и предпочтительно приблизительно при 0,03 атм (около 3040 Па) или меньше.

Температура нагревания в способе (2) не ограничивается и может быть такой же, как и в способе (1), т.е. составлять от 90°С до 180°С, предпочтительно от 100°С до 150°С и более предпочтительно от 110°С до 140°С. Условия влажности для процесса нагревания не ограничиваются, и предпочтительными являются условия пониженного давления или условия низкой влажности (пониженной влажности), в которых поддерживается сухое состояние.

Время нагревания, которое используют в способе по настоящему изобретению, не ограничивается, поскольку оно зависит от температуры нагревания. В качестве примеров можно привести нагревание в течение от приблизительно 5 час до приблизительно 48 час при 100°С, в течение от приблизительно 1 час до приблизительно 8 час при 125°С и в течение от приблизительно 15 мин до приблизительно 2 час при 150°С. Предполагаемое время нагревания можно легко установить с учетом степени модифицирования гуммиарабика, например улучшения степени эмульгирующей способности гуммиарабика и изменения (степени подавления изменения) внешнего вида, в частности изменения цвета и т.п.

В соответствии с тепловой обработкой в вышеуказанных условиях эмульгирующая способность целевого гуммиарабика может быть эффективно улучшена в течение короткого времени, при этом значительно подавляется изменение цвета.

Как в способе (1), так и в способе (2), по крайней мере, тепловую обработку можно провести в неокислительных условиях или в условиях низкой концентрации кислорода, таких как условия, где кислород заменен азотом. Тепловая обработка в указанных условиях может дополнительно подавить изменение цвета полученного гуммиарабика.

По способу настоящего изобретения можно получить и производить гуммиарабик, который модифицирован таким образом, что он обладает повышенной эмульгирующей способностью по сравнению с гуммиарабиком (немодифицированным), который используют в качестве исходного материала. Кроме того, по способу настоящего изобретения можно получить и производить модифицированный гуммиарабик, эмульгирующая способность которого улучшена и у которого значительно снижены такие проблемы, как изменение цвета, запах, спекание и т.п., затрудняющие переработку и препятствующие применению гуммиарабика вместе с другими веществами в качестве добавки.

Модифицированный гуммиарабик, получаемый в соответствии со способом по настоящему изобретению, подходит в качестве добавки, такой как эмульгатор, и т.п., в частности, при использовании в продуктах, где цвет или запах может оказаться нежелательным, таких как пищевые продукты, парфюмерия, косметика, фармацевтические препараты, квазилекарства и т.п. Таким образом, способ получения модифицированного гуммиарабика по настоящему изобретению, в дополнение к вышеуказанной стадии нагревания, может включать стадию приготовления модифицированного гуммиарабика в требуемом или подходящем состоянии (композиции или форме) таким образом, чтобы модифицированный гуммиарабик можно было использовать в качестве добавки, такой как эмульгатор, к различным продуктам, таким как пищевые продукты, парфюмерия, косметика, фармацевтические препараты, квазилекарства и т.п.

(2) Способ получения эмульгатора и приготовления эмульсии

Модифицированный гуммиарабик, получаемый в соответствии с вышеуказанным способом, можно легко отличить от необработанного гуммиарабика (немодифицированного) по его повышенной эмульгирующей способности. Эмульгирующая способность модифицированного гуммиарабика предпочтительно такова, что при приготовлении эмульсии с его использованием средний диаметр частиц или капель (дисперсной фазы), составляющих эмульсию, не превышает 1 мкм и предпочтительно не превышает 0,8 мкм. Способ приготовления эмульсии сравнения, которую используют для оценки эмульгирующей способности, и метод измерения среднего диаметра частиц можно осуществить в соответствии с методикой, приведенной в экспериментальном примере 1(3), который описывается ниже.

Модифицированный гуммиарабик по настоящему изобретению пригоден для использования в качестве эмульгатора в области пищевых продуктов, фармацевтических препаратов, квазилекарств и косметики и, в частности, для продуктов, которые принимают перорально. Более конкретно, модифицированный гуммиарабик по настоящему изобретению пригоден для использования в качестве эмульгатора для эмульгирования пищевых продуктов, таких как напитки, порошкообразные напитки, десерты, жевательные резинки, сладости в виде драже, сладкие закуски, переработанные рыбные продукты, переработанные животные продукты, стерилизованные продукты и т.п.; в качестве покрытий для таблеток и других продуктов; в качестве ароматизаторов на масляной основе; в качестве красителей на масляной основе и т.д. Вышеуказанный модифицированный гуммиарабик сам по себе может применяться в качестве эмульгатора в виде раствора, гранул или порошка; однако, если необходимо, можно также приготовить его в виде эмульгатора путем добавления других носителей и/или добавок в соответствии с обычной практикой использования в вышеуказанных областях. В этом случае применяемые носители и добавки можно легко выбрать обычным способом в зависимости от типа и применения эмульгируемого продукта. Например, модифицированный гуммиарабик может добавляться вместе с декстрином, мальтозой, лактозой и подобными сахаридами или глицерином, пропиленгликолем и подобными многоатомными спиртами.

В настоящем изобретении предлагается также способ приготовления эмульсии с использованием указанного модифицированного гуммиарабика в качестве эмульгатора. Указанную эмульсию можно приготовить путем диспергирования и стабилизации гидрофобного соединения, которое является дисперсоидом, в гидрофильном растворителе с использованием вышеуказанного модифицированного гуммиарабика в качестве эмульгатора. Примеры эмульсий, приведенные в настоящем изобретении, включают эмульсию типа масло-в-воде (O/W) и эмульсию типа W/O/W.

Гидрофобное вещество, которое эмульгируют в соответствии с настоящим изобретением, не ограничивается, лишь бы из него в общем случае можно было получить эмульсию, или оно должно быть способно образовывать эмульсию; тем не менее предпочтительными являются гидрофобные вещества, которые можно использовать в области пищевых продуктов, фармацевтических препаратов, квазилекарств или ароматизирующих веществ и косметики, и гидрофобные вещества, которые можно принимать перорально.

Конкретные примеры включают эфирные масла, полученные из растительных источников, например цитрусовых растений, таких как апельсин, лайм, лимон, грейпфрут и т.д.; бальзамы, полученные по живичному процессу из растительных источников, таких как перец, корица, имбирь и т.д.; пахучая основа цветов, полученная по живичному процессу из растительных источников, таких как жасмин, роза и т.д.; ароматизаторы на масляной основе, такие как синтетические ароматизаторы на масляной основе и смеси ароматизаторов на масляной основе и т.д.; красители на масляной основе, такие как  -каротин, краситель красного перца, ликопен, пальмовое масло, каротин, каротин Donalliella, каротин моркови и т.д.; жирорастворимые витамины, такие как витамин A, D, E и К; многоосновные ненасыщенные жирные кислоты, такие как докозагексеновая кислота, эйкозапентановая кислота, -каротин, краситель красного перца, ликопен, пальмовое масло, каротин, каротин Donalliella, каротин моркови и т.д.; жирорастворимые витамины, такие как витамин A, D, E и К; многоосновные ненасыщенные жирные кислоты, такие как докозагексеновая кислота, эйкозапентановая кислота,  -линоленовая кислота и т.д.; животные и растительные жиры и масла, такие как соевое масло, рапсовое масло, кукурузное масло и рыбий жир; SAIB (ацетат-изобутират целлюлозы), масла, выделяемые из пищевых продуктов, такие как С6-С12 триглицериды со средней длиной цепи и необязательно смеси подобных веществ на основе пригодных в пищу масел. -линоленовая кислота и т.д.; животные и растительные жиры и масла, такие как соевое масло, рапсовое масло, кукурузное масло и рыбий жир; SAIB (ацетат-изобутират целлюлозы), масла, выделяемые из пищевых продуктов, такие как С6-С12 триглицериды со средней длиной цепи и необязательно смеси подобных веществ на основе пригодных в пищу масел.

Способ приготовления эмульсии с использованием вышеуказанного модифицированного гуммиарабика не ограничивается и может включать стадию смешивания гидрофобного вещества и гидрофильного растворителя в присутствии модифицированного гуммиарабика в соответствии со стандартным способом получения эмульсий типа масло-в-воде (O/W) или эмульсий типа W/O/W путем механического перемешивания, например, с помощью гомогенизатора или системы инжекции высокого давления. В частности, в качестве примера может быть приведен следующий процесс.

Вначале модифицированный гуммиарабик растворяют в гидрофильном растворителе, таком как вода, и, если необходимо, примеси удаляют с помощью подходящего метода разделения твердых и жидких веществ, таких как центрифугирование или фильтрование с помощью пресс-фильтра и т.п., при этом получают водный раствор гуммиарабика. Целевое гидрофобное вещество (например, масло или жир или смесь, полученную растворением ароматизирующего или красящего вещества в подобном масле или жире) смешивают с полученным водным раствором гуммиарабика с помощью мешалки для предварительного эмульгирования. Во время указанного процесса можно корректировать удельный вес с помощью средства для контролирования удельного веса, такого как SAIB. Полученную указанным образом смесь предварительной эмульсии затем эмульгируют с помощью оборудования для проведения эмульгирования.

Примеры пригодных к использованию гидрофобных веществ включают указанные выше вещества. Тем не менее в том случае, когда готовят эмульгированный ароматизатор или эмульгированный краситель с использованием ароматизатора или красителя на масляной основе, предпочтительнее использовать смешанный раствор, при этом ароматизатор или краситель на масляной основе предварительно растворяют в масле или жире в виде гидрофобного вещества. Это позволяет дополнительно стабилизировать эмульсию и предотвратить испарение компонентов. Масла и жиры, в которых предстоит растворить указанный ароматизатор или краситель на масляной основе, специально не ограничиваются, однако обычно могут применяться триглицериды со средней длиной цепи (триглицериды жирных кислот С6-С12) или растительные масла, такие как кукурузное масло, подсолнечное масло и соевое масло.

Оборудование для проведения эмульгирования, которое можно использовать при проведении эмульгирования, не ограничивается и его удобно выбирать в зависимости от размера частиц целевой эмульсии и вязкости вещества. Можно использовать, например, гомогенизатор высокого давления или оборудование для эмульгирования, такое как дисперсионная мельница, коллоидная мельница и т.п.

Как указано выше, эмульгирование можно проводить путем добавления, в процессе растворения, гидрофобного вещества в гидрофильный растворитель с использованием мешалки для предварительного эмульгирования, с целью получения эмульсии с диаметром частиц в диапазоне от 2 мкм до 5 мкм, и заключительной обработки в оборудовании для проведения эмульгирования, таком как гомогенизатор, с образованием эмульсии, которая отличается однородным распределением очень мелких частиц (например, средний диаметр частиц не превышает 1 мкм и предпочтительно не превышает 0,8 мкм).

Многие красители, включая  -каротин, существуют в форме кристаллических суспензий. Таким образом, для получения подобных красителей в виде эмульсий (эмульгированных красителей) преимущественно смешивают и заранее растворяют кристаллы красящего вещества в подходящем масле или жире при повышенной температуре, а затем полученный раствор добавляют к гидрофильному растворителю. -каротин, существуют в форме кристаллических суспензий. Таким образом, для получения подобных красителей в виде эмульсий (эмульгированных красителей) преимущественно смешивают и заранее растворяют кристаллы красящего вещества в подходящем масле или жире при повышенной температуре, а затем полученный раствор добавляют к гидрофильному растворителю.

По сравнению с эмульсией, полученной при использовании обычного гуммиарабика (немодифицированного), эмульсия, полученная при использовании модифицированного гуммиарабика по настоящему изобретению, имеет равномерное распределение частиц по размеру и очень устойчива, так что в значительной степени предотвращается деградация эмульгированных частиц вследствие коагуляции и объединения эмульгированных частиц, которые вызываются жесткой обработкой (суровыми условиями), такой как нагревание, длительное хранение, изменение с течением времени и т.д.

ПРИМЕРЫ

Далее настоящее изобретение более подробно описывается с помощью следующих экспериментальных примеров и примеров, однако настоящее изобретение ими не ограничивается.

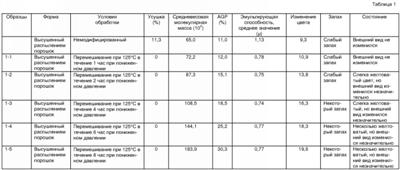

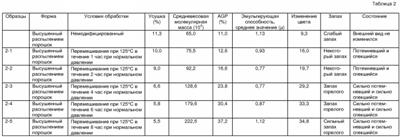

Экспериментальный пример 1

С целью приготовления образцов гуммиарабика 300 г порошка высушенного распылением гуммиарабика (немодифицированного) (Acacia senegal) (усушка: 11,3%, диаметр частиц: от 38 мкм до 300 мкм, средний диаметр частиц: 64 мкм) обрабатывают в указанных ниже трех разных условиях. У полученных указанным образом образцов гуммиарабика определяют величину усушки (%), степень изменения цвета, эмульгирующую способность [средний диаметр частиц (среднее значение диаметра) (мкм)], средневесовую молекулярную массу, содержание арабиногалактанового белка (содержание AGP (%)), запах и внешний вид, в соответствии с приведенными ниже методами оценки.

I. Условия обработки 1

300 г гуммиарабика (немодифицированного) помещают в 1-литровую колбу в форме баклажана и нагревают при 125°С в течение от 1 до 8 час, медленно вращая на роторном испарителе при пониженном давлении (приблизительно при 0,03 атм (около 3040 Па)).

II. Условия обработки 2

300 г гуммиарабика (немодифицированного) помещают в 1-литровую колбу в форме баклажана и нагревают при 125°С в течение от 1 до 8 час, медленно вращая на роторном испарителе при нормальном давлении (1 атм (101325 Па)).

III. Условия обработки 3

300 г гуммиарабика (немодифицированного) помещают в 1-литровую колбу в форме баклажана и нагревают при 90°С в течение 30 мин, медленно вращая на роторном испарителе при пониженном давлении (приблизительно при 0,03 атм (около 3040 Па)), таким образом, чтобы усушка составила 3,6%. Затем давление восстанавливают до нормального давления, и полученный продукт дополнительно нагревают при 125°С в течение от 1 до 8 час.

<Метод оценки>

(1) Усушка (%)

Образцы гуммиарабика для проведения измерений взвешивают перед нагреванием (вес А (г)), а затем взвешивают вновь после нагревания при 105°С в течение 6 час (вес В (г)). Разницу в весе (|В-А| (г)), полученную вычитанием веса до нагревания (А (г)) от веса после нагревания (В (г)), переводят в проценты (% вес.) по отношению к весу до нагревания (В (г)), взятому за 100% вес., т.е. [(|В-А| (г))/В (г)]×100.

(2) Степень изменения цвета

90 г полученной очисткой на ионообменной смоле воды добавляют к 10 г каждого из измеряемых образцов гуммиарабика и тщательно перемешивают, получая 10%-е (масс.) растворы гуммиарабика в воде. Каждый раствор помещают в кварцевую кювету с длиной оптического пути 10 мм, проводят измерение в проходящем свете с помощью спектрофотометра V-560 (изготовитель – компания JASCO Corp.) в диапазоне ультрафиолетового и видимого света, при этом получают значения координат стандартной системы цветовых измерений по цветовой гамме Хантера (цветовая гамма компании Lab) и рассчитывают значения  . Указанные расчетные значения принимают за степень изменения цвета. . Указанные расчетные значения принимают за степень изменения цвета.

(3) Эмульгирующая способность

74,75 г воды добавляют к 25 г каждого образца гуммиарабика, и к каждой смеси добавляют 0,13 г бензоата натрия в качестве консерванта и 0,12 г лимонной кислоты для регулирования величины рН, получая 25%-е (масс.) водные растворы гуммиарабика, величина рН которых составляет 4,0. К 48 г каждого из полученных водных растворов добавляют 12 г триглицерида со средней длиной цепи (триглицерид октановой/декановой кислоты, O.D.O. (торговое название, изготовитель – компания Nisshin Oil Mills, Ltd.)). Каждую из полученных смесей помещают в пробирку с винтовой пробкой емкостью 100 мл и эмульгируют с помощью эмульгатора POLYTRON в приведенных ниже следующих условиях, получая эмульсии.

<Условия эмульгирования в POLYTRON>

Оборудование для проведения эмульгирования: POLYTRON РТ3000 (изготовитель компания KINEMATICA)

Диаметр вала генератора: 12 мм

Число оборотов: 25000 об/мин

Время эмульгирования: 5 мин

Средний диаметр частиц (среднее значение диаметра) (мкм) каждой эмульсии, полученной указанным путем, измеряют с помощью анализатора распределения частиц SALD-1100 (измерение по методу лазерной дифракции, изготовитель – компания Shimadzu Corporation). В общем случае, чем меньше средний диаметр частиц эмульсии, приготовленной с помощью эмульгатора, тем значительнее эмульгирующая способность эмульгатора (“Study by the turbidimetric assay method of O/W emulsion emulsified with gum arabic”, Yakugaku Zasshi (Pharmacology Journal), 112 (12) 906-913 (1992)).

(4) Средневесовая молекулярная масса и содержание AGP

Средневесовую молекулярную массу и содержание AGP в гуммиарабике определяют методом гель-проникающей хроматографии (GPC-MALLS) с использованием трех детекторов, в частности детектора многоуглового лазерного светорассеивания (MALLS), детектора показателя преломления (RI) и ультрафиолетового (УФ) детектора, сопряженных с компьютером, а полученные значения затем обрабатывают, используя программное обеспечение ASTRA, версии 4.5 (Wyatt Technology). В соответствии с методом GPC-MALLS молекулярную массу определяют с помощью MALLS-детектора, массу каждого компонента (соотношение композиции) измеряют с помощью RI-детектора, а содержание белка определяют с помощью УФ-детектора. Таким образом, молекулярную массу и соотношение анализируемых компонентов в композиции получают, не проводя сравнение со стандартным гуммиарабиком с известной молекулярной массой. Подробно принципы осуществления и параметры GPC-MALLS рассмотрены в “Idris, O.H.M., Williams P.A., Phillips, G.O.; Food Hydrocolloids, 12, pp. 375-388 (1998)”.

Условия проведения измерений по методу GPC-MALLS, применяемые в соответствии с настоящим изобретением, следующие:

| Колонка: |

Superose (6HR) 10/30 (Pharmacia Biotech, Швеция) |

| Скорость потока: |

0,5 мл/мин |

| Элюент: |

0,2М NaCl |

| Приготовление образца: |

Анализируемый образец разбавляют элюентом (0,2M NaCl), раствор фильтруют для удаления нерастворимых веществ и проводят анализ фильтрата |

| Концентрация образца: |

0,4% (вес/об) |

| Инжектируемый объем образца: |

100 мкл |

| dn/dc: |

0,141 |

| Температура: |

Комнатная температура |

| Детектор: |

1) Детектор MALLS (многоугловое лазерное светорассеяние): DAWN DSP (изготовитель – компания Wyatt Technology Inc., США)

2) RI (показатель преломления) детектор

3) УФ-детектор (поглощение при 214 нм) |

<Средневесовая молекулярная масса>

Термин “средневесовая (преобразованная) молекулярная масса”, который используют по настоящему изобретению, определяют как молекулярную массу, рассчитанную из веса, при этом все пики на хроматограмме (RI-диаграмме), полученные с помощью RI-детектора, обрабатывают как единый пик. Вышеуказанный единый пик на хроматограмме обозначает область от начальной точки до конечной точки, в том случае, когда точку, в которой RI-диаграмма начинает повышаться относительно базовой линии хроматограммы, обозначают как “начальная точка”, а точку, которой RI-диаграмма спадает и соприкасается с базовой линией, обозначают как “конечная точка”. Поскольку известно, что “средневесовая (измененная) молекулярная масса” возрастает с увеличением эмульгирующей способности, то “средневесовую (преобразованную) молекулярную массу” можно использовать как показатель для оценки эмульгирующей способности.

<Содержание AGP>

На основании RI-диаграммы, полученной в вышеуказанных условиях, элюированные компоненты разделят на две фракции: элюированную фракцию компонентов с большой молекулярной массой, которая элюируется первой (пик 1), и элюированную фракцию компонентов с низкой молекулярной массой, которая элюируется позже (пик 2), а данные обрабатывают с использованием программного обеспечения ASTRA версии 4.5 (Wyatt Technology). Коэффициент извлечения пика 1 (% масс.) эквивалентен содержанию AGP (% масс.) в гуммиарабике, который исследуют методом GPC-MALLS. Это подробнее разъясняется с помощью хроматограммы (фиг.1), на которой приведены результаты анализа для немодифицированного гуммиарабика (Acacia senegal) по данным GPC-MALLS. На RI-хроматограмме точку, в которой RI-диаграмма начинает повышаться относительно базовой линии хроматограммы, обозначают как “начальная точка”, а точку, которой RI-диаграмма спадает и соприкасается с базовой линией, обозначают как “конечная точка”. Между начальной точкой и конечной точкой точка, в которой RI-значение имеет минимум, обозначают как границу, при этом область между начальной точкой и границей обозначают как фракцию 1 RI-пика (пик 1), а область между границей и конечной точкой обозначают как фракцию 2 RI-пика (пик 2). Арабиногалактановый белок (обозначают просто как “AGP”) является одним из трех основных компонентов, входящих в состав гуммиарабика вместе с арабиногалактаном (AG) и гликопротеином (GP). Содержание AGP в гуммиарабике возрастает с увеличением эмульгирующей способности, потому его можно использовать как показатель для оценки эмульгирующей способности гуммиарабика.

(5) Запах

90 г воды, очищенной на ионообменной смоле, добавляют к каждому из образцов гуммиарабика массой 10 г для получения 10%-х (масс.) растворов гуммиарабика, и берут образец каждого раствора для исследования запаха.

(6) Внешний вид

Внешний вид каждого из образцов гуммиарабика исследуют визуально, а затем сравнивают с соответствующим гуммиарабиком (немодифицированным) и оценивают изменение цвета, агломерацию частиц (формование массы) и т.п.

В таблице 1 приведены результаты исследования образца гуммиарабика, модифицированного в соответствии с Условиями обработки 1 (образцы 1-1, 1-2, 1-3, 1-4 и 1-5). В таблице 2 приведены результаты исследования образца гуммиарабика, модифицированного в соответствии с Условиями обработки 2 (образцы 2-1, 2-2, 2-3, 2-4 и 2-5). В таблице 3 приведены результаты исследования образца гуммиарабика, модифицированного в соответствии с Условиями обработки 3 (образцы 3-1, 3-2, 3-3, 3-4 и 3-5).

| Таблица 3 |

| Образцы |

Форма |

Условия обработки |

Усушка (%) |

Средневесовая молекулярная масса (104) |

AGP (%) |

Эмульгирующая способность, среднее значение ( ) ) |

Изменение цвета |

Запах |

Состояние |

| |

Высушенный распылением порошок |

Немодифицированный |

11,3 |

65,0 |

11,0 |

1,13 |

9,3 |

Слабый запах |

Внешний вид не изменился |

| |

Высушенный распылением порошок |

Перемешивание при 90°С в течение 0,5 час при пониженном давлении |

3,6 |

65,0 |

11,0 |

1,11 |

9,3 |

Слабый запах |

Слегка спекшийся |

| 3-1 |

Высушенный распылением порошок |

Перемешивание при 125°С в течение 1 час при нормальном давлении |

3,2 |

73,6 |

12,6 |

0,89 |

14,4 |

Некоторый запах |

Несколько потемневший и несколько спекшийся |

| 3-2 |

Высушенный распылением порошок |

Перемешивание при 125°С в течение 2 час при нормальном давлении |

2,9 |

92,5 |

16,0 |

0,77 |

16,9 |

Некоторый запах |

Несколько потемневший и несколько спекшийся |

| 3-3 |

Высушенный распылением порошок |

Перемешивание при 125°С в течение 4 час при нормальном давлении |

2,6 |

120,3 |

20,6 |

0,77 |

23,0 |

Некоторый запах |

Потемневший и спекшийся |

| 3-4 |

Высушенный распылением порошок |

Перемешивание при 125°С в течение 6 час при нормальном давлении |

2,3 |

162,4 |

26,9 |

0,76 |

26,3 |

Запах горелого |

Сильно потемневший и сильно спекшийся |

| 3-5 |

Высушенный распылением порошок |

Перемешивание при 125°С в течение 8 час при нормальном давлении |

1,7 |

200,9 |

30,9 |

0,77 |

28,5 |

Запах горелого |

Сильно потемневший и сильно спекшийся |

На основании полученных результатов каждый из образцов, обработанных в соответствии с Условиями обработки 1-3, изучают с целью определения зависимости между временем нагревания (от 1 до 8 час) и усушкой (%) и зависимости между временем нагревания (от 1 до 8 час) и изменением цвета, и полученные результаты представлены на фиг. 2 и 3, соответственно.

Как видно из фиг.2, усушка гуммиарабика, обработанного в условиях обработки 1 (тепловая обработка при пониженном давлении), снижается в течение 1 час до 0%, а затем поддерживается на уровне 0% в течение всей тепловой обработки. Усушка гуммиарабика, обработанного в условиях обработки 3 (высушивают таким образом, чтобы усушка составила 3,6%, а затем нагревают при нормальном давлении), поддерживается на уровне 3,6% или меньше в течение тепловой обработки. Усушка гуммиарабика, обработанного в условиях обработки 2 (тепловая обработка при нормальном давлении), постепенно снижается в процессе тепловой обработки, однако усушка не снижается до величины 5% или меньше. На фиг.3 показана взаимосвязь между усушкой и изменением цвета, и из фиг.3 следует, что чем меньше усушка гуммиарабика (т.е. чем выше степень сухости гуммиарабика), тем выше подавление изменения цвета при тепловой обработке.

Экспериментальный пример 2

Из тех же самых шариков гуммиарабика (Acacia senegal) готовят четыре типа образцов гуммиарабика (немодифицированного) с различным диаметром частиц (образцы описываются ниже) (усушка от 14,5% до 14,8%) и 300 г каждого из образцов гуммиарабика нагревают при температуре 125°С в течение от 3 до 12 час. Для полученных образцов гуммиарабика определяют усушку (%), степень изменения цвета, эмульгирующую способность [средний диаметр частиц (среднее значение диаметра) (мкм)], содержание арабиногалактанового белка (содержание AGP (%)), запах и внешний вид аналогично методикам, приведенным в экспериментальном примере 1. Коэффициент восстановления веса (%) и полидисперсность (Р) определяют в соответствии с приведенным ниже способом.

Образцы: гуммиарабик (немодифицированный)

1) Шарики гуммиарабика, неизмельченные (диаметр частиц от 2 мм до 100 мм, средний диаметр частиц 30 мм)

2) Шарики гуммиарабика грубого помола (диаметр частиц от 0,5 мм до 15 мм, средний диаметр частиц 6 мм)

3) Измельченные шарики гуммиарабика (диаметр частиц от 0,1 мм до 2 мм, средний диаметр частиц 1,5 мм)

4) Шарики гуммиарабика тонкого помола (диаметр частиц от 0,038 мм до 0,5 мм, средний диаметр частиц 0,083 мм (83 мкм))

(1) Коэффициент восстановления веса (%) и полидисперсность (Р)

Коэффициент восстановления веса (%) и полидисперсность (Р) гуммиарабика определяют по методу GPC-MALLS в тех же условиях, что и в экспериментальном примере 1, и полученные данные обрабатывают с использованием программного обеспечения ASTRA версии 4.5 (Wyatt Technology).

<Коэффициент восстановления веса>

Если все пики на приведенной выше хроматограмме (RI-диаграмме), полученной с использованием RI-детектора в описанных выше условиях метода GPC-MALLS, обрабатывают как единый пик, то термин “коэффициент восстановления веса”, который используют в настоящем изобретении, определяют как отношение восстановления одного пика, рассчитанное из веса. Вышеуказанный единый пик на хроматограмме означает область от начальной точки до конечной точки, когда точку, в которой RI-диаграмма начинает повышаться относительно базовой линии хроматограммы, обозначают как “начальная точка”, а точку, которой RI-диаграмма спадает и соприкасается с базовой линией, обозначают как “конечная точка”. Известно, что коэффициент восстановления веса одного пика немодифицированного гуммиарабика и модифицированного гуммиарабика приблизительно составляет 100%. Однако известно также, что поскольку высокомолекулярный компонент, который избыточно модифицируется, а потому не растворяется в воде (его можно назвать “гидрогелем”), отфильтровывается через 0,45-микронный мембранный фильтр в виде нерастворимого вещества в процессе приготовления образца для проведения гель-проникающей хроматографии, то коэффициент восстановления веса единого пика уменьшается и эмульгирующая способность также снижается вследствие образования указанного высокомолекулярного гидрогеля, который нерастворим в воде.

Как указано выше, при модифицировании гуммиарабика (немодифицированного) эмульгирующая способность обычно улучшается с увеличением вышеуказанной средневесовой молекулярной массы и содержания AGP. Однако если гуммиарабик (немодифицированный) модифицируют избыточно, то эмульгирующая способность снижается. Таким образом, коэффициент восстановления веса используют как показатель формирования гидрогеля.

<Полидисперсность (Р)>

Если параметры всех пиков на хроматограмме (RI-диаграмме), полученной методом GPC-MALLS в вышеуказанных условиях, обрабатывают как единый пик, то полидисперсность (Р) определяют как отношение средневесовой (измененной) молекулярной массы к среднечисловой (измененной) молекулярной массе, и таким образом его вычисляют путем деления величины средневесовой (измененной) молекулярной массы на величину среднечисловой (измененной) молекулярной массы. Полученное значение полидисперсности (Р) используют как стандарт, с помощью которого доказывают однородность молекулярно-массового распределения. Средневесовую (измененную) молекулярную массу и среднечисловую (измененную) молекулярную массу определяют обработкой данных, полученных методом GPC-MALLS, с использованием программного обеспечения ASTRA версии 4.5 (Wyatt Technology). Чем больше величина Р, тем менее однородным является молекулярно-массовое распределение, в то же время, чем меньше величина Р, тем более однородным является молекулярно-массовое распределение. Когда величина Р велика, то степень модификации и эффективность гуммиарабика неудовлетворительны, о чем свидетельствует неоднородность молекулярно-массового распределения, образование гидрогелей, пониженные эмульгирующие свойства и т.п. Напротив, когда величина Р мала, то считают, что гуммиарабик эффективно модифицирован, о чем свидетельствует однородность молекулярно-массового распределения, отсутствие образования гидрогелей и явно улучшенные эмульгирующие свойства.

Результаты представлены в таблице 4.

| Таблица 4 |

| |

Условия обработки |

Усушка (%) |

AGP (%) |

Коэффициент восстановления веса (%) |

Полидисперсность (Р) |

Эмульгирующая способность, среднее значение ( ) ) |

Изменение цвета |

Состояние |

| Образцы 1) гуммиарабика (неизмельченного) 30 мм |

Немодифицированный |

14,8 |

14,3 |

100 |

2,1 |

1,75 |

6,1 |

Изменения внешнего вида отсутствуют |

| |

125°С, 3 час |

11,1 |

20,9 |

96 |

5,2 |

1.23 |

17,1 |

Сухая поверхность и влажная внутренняя часть |

| |

125°С, 6 час |

7,0 |

24,1 |

93 |

6,2 |

1,61 |

34,8 |

Сухая поверхность и влажная внутренняя часть |

| |

125°С, 12 час |

2,7 |

25,0 |

80 |

6,7 |

3,15 |

36,6 |

Сухая поверхность и влажная внутренняя часть |

Образцы 2) гуммиарабика (грубый помол)

6 мм |

Немодифицированный |

14,8 |

15,6 |

100 |

2,1 |

1,55 |

5,9 |

Изменения внешнего вида отсутствуют |

| |

125°С, 3 час |

6,5 |

19,3 |

98 |

4,5 |

1,09 |

25,9 |

Сухая поверхность и влажная внутренняя часть |

| |

125°С, 6 час |

2,8 |

24,5 |

96 |

5,5 |

2,15 |

36,5 |

Сухая поверхность и влажная внутренняя часть |

| |

125°С, 12 час |

1,3 |

26,9 |

93 |

6,0 |

2,84 |

37,5 |

Сухая поверхность и влажная внутренняя часть |

| Образцы 3) гуммиарабика (измельченного) 1,5 мм |

Немодифицированный |

14,5 |

14,7 |

100 |

2,1 |

1,42 |

7,0 |

Изменения внешнего вида отсутствуют |

| |

125°С, 3 час |

2,5 |

18,2 |

99 |

3,8 |

0,81 |

12,1 |

Изменения внешнего вида незначительны |

| |

125°С, 6 час |

1,4 |

20,9 |

98 |

4,5 |

1,04 |

21,1 |

Отсутствуют изменения внешнего вида |

| |

125°С, 12 час |

0,3 |

26,5 |

95 |

5,3 |

1,17 |

25,6 |

Изменения внешнего вида отсутствуют |

| Образцы 4) гуммиарабика (тонко измельченного) 0,083 мм |

Немодифицированный |

14,5 |

14,7 |

100 |

2,1 |

1,42 |

7,0 |

Изменения внешнего вида отсутствуют |

| |

125°С, 3 час |

0,5 |

18,2 |

100 |

3,6 |

0,79 |

10,5 |

Изменения внешнего вида отсутствуют |

| |

125°С, 6 час |

0 |

23,8 |

99 |

4,3 |

0,76 |

14,6 |

Изменения внешнего вида отсутствуют |

| |

125°С, 12 час |

0 |

26,6 |

97 |

5,0 |

1,02 |

19,5 |

Изменения внешнего вида отсутствуют |

На основании полученных результатов для каждого из образцов с 1) по 4) исследуют соотношение между усушкой (%), вызванной нагреванием, и диаметром частиц (мм) и соотношение между изменением цвета, вызванным нагреванием, и диаметром частиц (мм), а полученные результаты приведены на фиг.4 и 5. Как показано на фиг.4, гуммиарабик с меньшим диаметром частиц быстро высушивается при нагревании. Как видно из фиг.5, у гуммиарабика с меньшим диаметром частиц (в частности, для измельченного и тонко измельченного образца) в значительной степени подавляется изменение цвета, поскольку указанный гуммиарабик быстро высушивается.

На фиг.6 показана взаимосвязь между диаметром частиц (мм) и эмульгирующей способностью гуммиарабика, модифицированного нагреванием. Как видно из фиг.6, подвергаемый нагреванию гуммиарабик (немодифицированный), имеющий меньший диаметр частиц, быстро высушивается, и в итоге подобный гуммиарабик модифицируется благоприятным образом (эмульгирующая способность повышается), а изменение цвета значительно подавляется.

Напротив, было показано, что если подвергаемый нагреванию гуммиарабик (немодифицированный) имеет большой диаметр частиц, то с высокой вероятностью наблюдается изменение цвета и подобный гуммиарабик модифицируется неоднородно (эмульгирующая способность не улучшается). Это, видимо, вызывается различием в степени высушивания внутренних областей частиц гуммиарабика (немодифицированного) и внешних областей (поверхности) частиц гуммиарабика, и подобное различие возрастает по мере увеличения диаметра частиц гуммиарабика. В частицах гуммиарабика (немодифицированного) поверхность обычно сухая, по сравнению с их внутренними областями. Другими словами, внутренние области частиц содержат больше влаги по сравнению с поверхностью частиц. Таким образом, когда гуммиарабик нагревают в условиях, в которых поверхности частиц с меньшим содержанием влаги модифицируются благоприятным образом и эмульгирующая способность увеличивается, то внутренние области частиц избыточно модифицируются, что приводит к формированию гидрогеля и в итоге – к плохой эмульгирующей способности. Об этом свидетельствует коэффициент восстановления веса (%) и значение полидисперсности (Р), определяемые методом GPC-MALLS, что показано в таблице 4. Если быть более точным, когда диаметр частиц велик, значение Р сильно варьирует (т.е. распределение молекулярной массы неоднородно), а коэффициент восстановления веса снижается (т.е. образуется гидрогель).

Экспериментальный пример 3

300 г тонко измельченных шариков гуммиарабика (немодифицированного) (Acacia senegal) (диаметр частиц от 38 мкм до 500 мкм: средний диаметр частиц 83 мкм: усушка 13,9%) нагревают при 125°С в течение от 1 до 8 час при пониженном давлении (приблизительно при 0,03 атм (около 3040 Па)). Усушку (%), степень изменения цвета, эмульгирующую способность [средний диаметр частиц (среднее значение диаметра) (мкм)] и содержание арабиногалактанового белка (содержание AGP (%)) для полученных образцов гуммиарабика определяют в соответствии с методикой, приведенной в экспериментальном примере 1. Полидисперсность (Р) и коэффициент восстановления веса (%) также определяют в соответствии с методикой, приведенной в экспериментальном примере 2. Полученные результаты представлены в таблице 5.

| Таблица 5 |

| Образец |

Форма |

Условия обработки |

Усушка (%) |

AGP (%) |

Эмульгирующая способность, среднее значение ( ) ) |

Изменение цвета |

Полидисперсность (Р) |

Коэффициент восстановления веса (%) |

| Необрабо-танный образец |

Тонко измельченный порошок |

Немодифицированный |

13,9 |

14,0 |

1,03 |

5,2 |

2,1 |

100 |

| (3)-1 |

Тонко измельченный порошок |

Перемешивание при 125°С в течение 1 час при пониженном давлении |

0,2 |

15,4 |

0,78 |

6,9 |

2,5 |

100 |

| (3)-2 |

Тонко измельченный порошок |

Перемешивание при 125°С в течение 2 час при пониженном давлении |

0 |

17,0 |

0,75 |

9,4 |

2,9 |

100 |

| (3)-3 |

Тонко измельченный порошок |

Перемешивание при 125°С в течение 4 час при пониженном давлении |

0 |

20,3 |

0,75 |

12,2 |

3,6 |

100 |

| (3)-4 |

Тонко измельченный порошок |

Перемешивание при 125°С в течение 6 час при пониженном давлении |

0 |

25,2 |

0,81 |

14,9 |

4,4 |

99 |

| (3)-5 |

Тонко измельченный порошок |

Перемешивание при 125°С в течение 8 час при пониженном давлении |

0 |

26,6 |

0,85 |

17,3 |

4,8 |

99 |

Из приведенных выше результатов видно, что содержание AGP увеличивается с увеличением времени обработки в сухих условиях и, таким образом, эмульгирующие свойства улучшаются.

Экспериментальный пример 4

300 г высушенного распылением порошка гуммиарабика (диаметр частиц от 38 мкм до 300 мкм: средний диаметр частиц 64 мкм) (шарики гуммиарабика (Acacia senegal) растворяют при перемешивании в горячей воде и высушивают распылением) (усушка 11,3%) нагревают при 125°С в течение от 1 до 10 час при пониженном давлении (приблизительно при 0,03 атм (около 3040 Па)). Усушку (%), степень изменения цвета, эмульгирующую способность [средний диаметр частиц (среднее значение диаметра) (мкм)] и содержание арабиногалактанового белка (содержание AGP (%)) для полученных образцов гуммиарабика определяют в соответствии с методикой, приведенной в экспериментальном примере 1. Полидисперсность (Р) и коэффициент восстановления веса (%) также определяют в соответствии с методикой, приведенной в экспериментальном примере 2. Кроме того, определяют вязкость (мПа·с) следующим образом.

<Метод определения вязкости>

10 г каждого из образцов гуммиарабика растворяют в 90 г воды и получают 10%-е (масс.) водные растворы гуммиарабика. Каждый раствор помещают в пробирку с навинчивающейся пробкой емкостью 100 мл и определяют вязкость (мПа·с) с помощью ротационного вискозиметра В-типа (тип ВМ, изготовитель – компания TOKIMEC Inc.) (температура: 20°С, ротор: № 1, вращение: 60 об/мин). Результаты представлены в таблице 6.

| Таблица 6 |

| Образцы |

Форма |

Условия обработки |

Усушка (%) |

AGP (%) |

Эмульгирующая способность, среднее значение ( ) ) |

Изменение цвета |

Вязкость (мПа·с) |

Полидисперсность (Р) |

Коэффициент восстановления веса (%) |

| Необрабо-танный образец |

Высушенный распылением порошок |

Немодифицированный |

11,3 |

11,0 |

1,13 |

9,3 |

11,7 |

2,1 |

100 |

| (4)-1 |

Высушенный распылением порошок |

Перемешивание при 125°С в течение 1 час при пониженном давлении |

0 |

12,0 |

0,78 |

10,9 |

11,3 |

2,2 |

100 |

| (4)-2 |

Высушенный распылением порошок |

Перемешивание при 125°С в течение 2 час при пониженном давлении |

0 |

15,1 |

0,75 |

13,8 |

12,4 |

2,5 |

100 |

| (4)-3 |

Высушенный распылением порошок |

Перемешивание при 125°С в течение 4 час при пониженном давлении |

0 |

18,5 |

0,74 |

16,3 |

13,3 |

3,0 |

101 |

| (4)-4 |

Высушенный распылением порошок |

Перемешивание при 125°С в течение 6 час при пониженном давлении |

0 |

25,2 |

0,77 |

18,3 |

14,3 |

3,4 |

100 |

| (4)-5 |

Высушенный распылением порошок |

Перемешивание при 125°С в течение 8 час при пониженном давлении |

0 |

30,3 |

0,77 |

19,6 |

16,4 |

3,8 |

100 |

| (4)-6 |

Высушенный распылением порошок |

Перемешивание при 125°С в течение 10 час при пониженном давлении |

0 |

35,6 |

0,83 |

20,9 |

19,0 |

4,2 |

100 |

Приведенные выше результаты показывают, что содержание AGP возрастает с увеличением времени обработки в сухих условиях и, таким образом, эмульгирующая способность улучшается.

Экспериментальный пример 5

300 г высушенного распылением порошка гуммиарабика (диаметр частиц от 38 мкм до 300 мкм: средний диаметр частиц 64 мкм) (шарики гуммиарабика растворяют при перемешивании в горячей воде и высушивают распылением) (усушка 11,3%) помещают в колбу в форме баклажана емкостью 1 л и нагревают при 90°С в течение 60 мин при медленном вращении на роторном испарителе при пониженном давлении (приблизительно при 0,03 атм (около 3040 Па)) таким образом, чтобы усушка составила 0%. Затем его нагревают в приведенных ниже условиях нагрева при медленном вращении на роторном испарителе при пониженном давлении (приблизительно при 0,03 атм (около 3040 Па)).

| Образец 1) |

90°С, 24 час |

| Образец 2) |

110°С, 12 час |

| Образец 3) |

125°С, 4 час |

| Образец 4) |

140°С, 2 час |

| Образец 5) |

180°С, 10 мин |

| Образец 6) |

70°С, 24 час |

| Образец 7) |

200°С, 10 мин |

Результаты представлены в таблице 7.

| Таблица 7 |

| Образцы |

Форма |

Условия обработки |

Средневесовая молекулярная масса (104) |

AGP (%) |

Эмульгирующая способность, среднее значение ( ) ) |

Изменение цвета |

Запах |

Состояние |

| Необработанный образец |

Высушенный распылением порошок |

Немодифицированный |

65,0 |

11,0 |

1,13 |

9,3 |

Слабый запах |

Внешний вид

не изменился |

| Образец 1) |

Высушенный распылением порошок |

Перемешивание при 90°С в течение 24 час при пониженном давлении |

98,6 |

16,8 |

0,75 |

13,9 |

Некоторый запах |

Слегка желтоватый, но внешний вид

не изменился |

| Образец 2) |

Высушенный распылением порошок |

Перемешивание при 110°С в течение 24 час при пониженном давлении |

105,0 |

18,9 |

0,74 |

15,5 |

Некоторый запах |

Слегка желтоватый, но внешний вид

не изменился |

| Образец 3) |

Высушенный распылением порошок |

Перемешивание при 125°С в течение 4 час при пониженном давлении |

108,5 |

21,7 |

0,74 |

16,3 |

Некоторый запах |

Слегка желтоватый, но внешний вид

не изменился |

| Образец 4) |

Высушенный распылением порошок |

Перемешивание при 140°С в течение 2 час при пониженном давлении |

132,5 |

24,5 |

0,75 |

17,5 |

Некоторый запах |

Слегка желтоватый, но внешний вид

не изменился |

| Образец 5) |

Высушенный распылением порошок |

Перемешивание при 180°С в течение 10 мин при пониженном давлении |

155,2 |

25,8 |

0,77 |

19,8 |

Запах горелого |

Желтоватый, но изменение внешнего вида незначительное |

| Образец 6) |

Высушенный распылением порошок |

Перемешивание при 70°С в течение 24 час при пониженном давлении |

66,0 |

11,9 |

1,12 |

10,9 |

Запах горелого отсутствует |

Внешний вид

не изменился |

| Образец 7) |

Высушенный распылением порошок |

Перемешивание при 200°С в течение 10 мин при пониженном давлении |

187,9 |

32,5 |

1,18 |

42,5 |

Сильный запах горелого |

Сильное желтовато-белое изменение цвета и частичное обугливание |

Помимо образцов в приведенных выше экспериментальных примерах, осуществляют следующие примеры с использованием образцов с 1-1 по 1-5 из экспериментального примера 1, образцов 3) и 4) из экспериментального примера 2, образцов с (3)-1 по (3)-5 из экспериментального примера 3, образцов с (4)-1 по (4)-6 из экспериментального примера 4 и образцов с 1) по 5) из экспериментального примера 5.

Пример 1

Эмульсия  -каротин (получение эмульсии красителя) -каротин (получение эмульсии красителя)

<Состав>

30%-я суспензия  -каротина -каротина |

5 (мас.%) |

| Триглицерид со средней длиной цепи |

10 |

| Модифицированный гуммиарабик |

17 |

| Вода |

68 |

| Всего |

100 (мас.%) |

170 г модифицированного гуммиарабика растворяют в 680 г воды и получают 20%-й (масс.) водный раствор модифицированного гуммиарабика. Раствор гуммиарабика используют в качестве эмульгатора и к указанному раствору добавляют смешанный раствор, который получают заранее растворением 100 г триглицерида со средней длиной цепи (триглицерид октановой/додекановой кислоты O.D.O (торговое название, продукт компании Nisshin Oil Mills, Ltd.) в 50 г 30%-й суспензии  -каротина при нагревании до 150°С с последующим смешиванием при перемешивании. Смесь эмульгируют с помощью гомогенизатора (изготовитель – компания APV Gaulin) (гомогенизуют 4 раза при давлении 4,4 МПа (450 кг/см2)) и получают эмульсию -каротина при нагревании до 150°С с последующим смешиванием при перемешивании. Смесь эмульгируют с помощью гомогенизатора (изготовитель – компания APV Gaulin) (гомогенизуют 4 раза при давлении 4,4 МПа (450 кг/см2)) и получают эмульсию  -каротина, которая служит в качестве препарата эмульгированного красителя. -каротина, которая служит в качестве препарата эмульгированного красителя.

Пример 2

Эмульсия апельсиновой отдушки (эмульгированный ароматизатор)

<Состав>

| Апельсиновая отдушка |

2 (мас.%) |

| Триглицерид со средней длиной цепи |

13 |

| Модифицированный гуммиарабик |

17 |

| Вода |

68 |

| Всего |

100 (мас.%) |

170 г модифицированного гуммиарабика растворяют в 680 г воды и получают 20%-й (масс.) водный раствор модифицированного гуммиарабика. Раствор гуммиарабика используют в качестве эмульгатора и к указанному раствору добавляют смешанный раствор, который получают заранее тщательным смешиванием 20 г апельсиновой отдушки и 130 г триглицерида со средней длиной цепи (триглицерид октановой/додекановой кислоты O.D.O (торговое название, продукт компании Nisshin Oil Mills, Ltd.) при комнатной температуре с последующим смешиванием при перемешивании. Смесь эмульгируют с помощью гомогенизатора (изготовитель – компания APV Gaulin) (гомогенизуют 4 раза при давлении 4,4 МПа (450 кг/см2)) и получают эмульсию апельсиновой отдушки, которая служит в качестве эмульгированного ароматизатора.

Пример 3

Эмульсия докозагексановой кислоты (DHA) (эмульгированный препарат DHA)

<Состав>

| Рыбий жир, содержащий 20% DHA |

5 (мас.%) |

| Триглицерид со средней длиной цепи |

10 |

| Модифицированный гуммиарабик |

17 |

| Вода |

68 |

| Всего |

100 (мас.%) |

170 г модифицированного гуммиарабика растворяют в 680 г воды и получают 20%-й (масс.) водный раствор модифицированного гуммиарабика. Раствор гуммиарабика используют в качестве эмульгатора и к указанному раствору добавляют смешанный раствор, который получают заранее смешиванием 50 г рыбьего жира, содержащего 20% масс DHA, и 100 г триглицерида со средней длиной цепи (триглицерид октановой/додекановой кислоты O.D.O (торговое название, продукт компании Nisshin Oil Mills, Ltd.) и нагревают до 80°С с последующим смешиванием при перемешивании. Смесь эмульгируют с помощью гомогенизатора (изготовитель – компания APV Gaulin) (гомогенизуют 4 раза при давлении 4,4 МПа (450 кг/см2)) и получают эмульсию DHA.

Пример 4

Порошок лимонной отдушки

<Состав>

| Лимонное масло |

20 (весовых частей) |

| Модифицированный гуммиарабик |

20 |

| Декстрин |

60 |

| Вода |

150 |

| Всего |

250 (весовых частей) |

200 г модифицированного гуммиарабика и 600 г декстрина растворяют в 1500 г воды и получают водный раствор модифицированного гуммиарабика. Водный раствор гуммиарабика используют в качестве эмульгатора. К указанному раствору добавляют 200 г лимонного масла с последующим смешиванием при перемешивании. Полученную смесь эмульгируют с помощью гомогенизатора (изготовитель – компания APV Gaulin) (гомогенизуют один раз при давлении 2,0 МПа (200 кг/см2)). Затем раствор подвергают распылительной сушке в сушилке с разбрызгиванием (изготовитель – компания ANHYDRO)(температура на входе 140°С, температура на выходе 80°С) и получают 950 г порошка лимонной отдушки.

Промышленная применимость

В соответствии с настоящим изобретением, модифицированный гуммиарабик, обладающий улучшенной эмульгирующей способностью, можно эффективно получить нагреванием гуммиарабика в сухих условиях, при этом предотвращается изменение окраски и агломерация гуммиарабика при нагревании. Таким образом, способ по настоящему изобретению пригоден не только как способ приготовления модифицированного гуммиарабика, обладающего улучшенной эмульгирующей способностью, который не оказывает вредного воздействия на последующую пригодность гуммиарабика к переработке или легкость обращения с ним, не ухудшает качество вследствие агломерации, слипания, изменения цвета и т.п., но и как способ эффективного модифицирования гуммиарабика с целью улучшения его эмульгирующей способности.

Полученный модифицированный гуммиарабик по настоящему изобретению пригоден для использования с целью эмульгирования различных гидрофобных веществ, таких как эфирные масла, красители на масляной основе, ароматизаторы на масляной основе, жирорастворимые витамины и т.п. По сравнению с эмульсиями, приготовленными с использованием обычного гуммиарабика (немодифицированного), эмульсии, приготовленные с использованием модифицированного гуммиарабика по настоящему изобретению, имеют однородное распределение частиц по размеру и очень стабильны, так что значительно снижается деградация эмульгированных частиц вследствие коагуляции и объединения эмульгированных частиц, которые вызываются жесткой обработкой (суровыми условиями), такой как нагревание, длительное хранение, изменение с течением времени и т.д.

Формула изобретения

1. Способ получения модифицированного гуммиарабика, включающий стадию нагревания гуммиарабика таким образом, чтобы усушка составила не более 3%, или нагревание гуммиарабика в сухом состоянии таким образом, чтобы усушка составила не более 3%, причем средний диаметр частиц гуммиарабика, который должен быть подвергнут тепловой обработке, не превышает 1,5 мм.

2. Способ получения модифицированного гуммиарабика по п.1, в котором гуммиарабик нагревают при температуре от 90 до 180°С.

3. Способ получения модифицированного гуммиарабика по п.1, включающий стадии сушки гуммиарабика до тех пор, пока усушка составит не более 3%, и последующего нагревания высушенного гуммиарабика.