|

|

(21), (22) Заявка: 2007120607/03, 01.06.2007

(24) Дата начала отсчета срока действия патента:

01.06.2007

(46) Опубликовано: 20.02.2009

(56) Список документов, цитированных в отчете о

поиске:

RU 2251000 C1, 27.04.2005. SU 1566046 A1, 23.05.1990. RU 2100588 C1, 27.12.1997. RU 2186209 C2, 27.07.2002. RU 2209305 C2, 27.11.2003. GB 1501310 A, 15.02.1978.

Адрес для переписки:

650610, г.Кемерово, ГСП-610, ул. Рукавишникова, 21, ИУУ СО РАН, С.Н. Лазаренко

|

(72) Автор(ы):

Тризно Сергей Константинович (RU),

Лазаренко Сергей Николаевич (RU),

Федорин Валерий Александрович (RU)

(73) Патентообладатель(и):

Институт угля и углехимии Сибирского отделения Российской академии наук (ИУУ СО РАН) (RU)

|

(54) СПОСОБ ПОДЗЕМНОЙ ГАЗИФИКАЦИИ СВИТЫ КРУТЫХ И КРУТОНАКЛОННЫХ УГОЛЬНЫХ ПЛАСТОВ

(57) Реферат:

Изобретение относится к горной промышленности, а именно к способам подземной газификации свиты крутых и крутонаклонных газоносных угольных пластов. Способ включает бурение скважин, подготовку и розжиг подземных газогенераторов с отводом генераторного газа и дегазацией углепородного массива. По породам междупластья бурят дегазационные скважины и одновременно газифицируют пласты свиты в пределах подготовленного блока с опережением огневых забоев вышележащих угольных пластов относительно нижележащих на расстояние в пределах радиуса нагрева массива огневым забоем. Обеспечивает проведение попутной дегазации в процессе газификации и повышает уровень концентрации работ за счет одновременной газификации пластов угля в подготовленном блоке. 2 ил.

Изобретение относится к горной промышленности и может быть использовано при разработке методом подземной газификации свиты крутых и крутонаклонных газоносных угольных пластов с дегазацией их.

Известен способ комбинированной разработки свиты газоносных угольных пластов, включающий дегазацию с отсосом метана на одних подготовленных блоках и подземную газификацию угля на других, ранее дегазированных блоках (патент РФ №2100588, кл. Е21В 43/295, опубликован в 1997 г.). Сущность известного способа заключается в том, что подготовленные блоки последовательно подвергают сначала дегазации, а затем подземной газификации.

Основным недостатком известного способа являются значительные затраты времени на проведение последовательных операций. Кроме того, следует отметить низкую эффективность предварительной дегазации, которая при дегазации неразгруженного массива не превышает 15-20%. Недостатком является также то, что при проведении газификации над подземным газогенератором образуется зона разгрузки, где наблюдается повышенная газопроницаемость углепородного массива, а наличие избыточного давления и высокой температуры в газогенераторе ведет к утечкам метана и газогенераторного газа на поверхность, что снижает эффективность способа и ухудшает экологическую ситуацию.

Частично указанные недостатки устранены в способе комплексной разработки угольного пласта по патенту РФ №2251000, кл. E21F 7/00 (заявлен 10.12.2003 г., опубликован в 2005 г., бюл. №12). Сущность известного способа заключается в том, что по угольному пласту бурят систему скважин и через них осуществляют гидродинамическое воздействие на угольный пласт. Процесс дегазации проводят посредством термической проработки каналов по углю противоточным перемещением очага горения после розжига угольного пласта в одной из скважин. Затем нагнетают нейтральный газ в систему гидравлически связанных скважин, производят тушение воспламененной зоны и извлекают угольный метан из нескольких скважин, оборудованных для дегазации, а газификацию проводят после дегазации посредством повторного розжига.

Основным недостатком известной технологии являются большие затраты времени на отработку подготовленного блока вследствие низкого уровня концентрации горных работ, т.к. из-за ограниченной производительности одного подземного газогенератора требуется задействовать несколько их по одному пласту и, следовательно, необходимо вовлекать в процесс газификации большие площади месторождения для обеспечения требуемой производительности станции подземной газификации.

Управлять таким «подземным пожаром» весьма сложно, особенно трудно впоследствии локализовать и прекратить процесс горения в нескольких блоках для прекращения газификации. Так, например, при производственной мощности станции подземной газификации 5 млрд м3 в год низкокалорийного газа (что эквивалентно добыче 1 млн тонн угля) необходимо одновременно использовать в работе 20 подземных газогенераторов, т.е. использовать 20 подготовленных блоков при условии ведения работ только по одному пласту.

Другим недостатком известного способа является низкая эффективность дегазации угольных пластов, что в первую очередь связано с тем, что дегазируют неразгруженный массив. Даже при гидродинамическом воздействии на угольный пласт эффективность дегазации не превышает 25-30%. Оставшийся в углепородном массиве метан в процессе газификации выделяется и вместе с частью генераторного газа дренирует в атмосферу, что ведет к потере большого объема высококачественного энергетического сырья, а также ухудшает экологию региона.

Техническим результатом изобретения является проведение попутной дегазации в процессе газификации и повышение уровня концентрации работ за счет одновременной газификации пластов угля в подготовленном блоке.

Предложен способ подземной газификации свиты крутых и крутонаклонных угольных пластов, включающий бурение скважин, подготовку и розжиг подземных газогенераторов с отводом генераторного газа и дегазацией углепородного массива.

Отличием предложенного способа является то, что по породам междупластья бурят дегазационные скважины и газифицируют одновременно все пласты свиты в пределах подготовленного блока с опережением огневых забоев вышележащих пластов относительно нижележащих на расстояние в пределах радиуса нагрева массива огневым забоем.

Одновременная газификация всех пластов свиты крутых и крутонаклонных пластов в пределах подготовленного блока позволяет резко повысить уровень концентрации работ за счет того, что число действующих огневых забоев увеличивается с одного до количества пластов угля в подготовленном блоке. Это позволяет, соответственно, сократить срок отработки подготовленного блока и повысить эффективность работы станции подземной газификации.

В процессе работы огневых забоев происходит подработка и надработка углепородного массива, что ведет к интенсивному метановыделению. Проведение по междупластью дегазационных скважин и создание разрежения в них обеспечивают возможность отвода выделяющегося метана и утечек газа из газогенераторов с последующим промышленным использованием их. Нисходящая схема одновременной газификации свиты угольных пластов в подготовленном блоке связана с особенностью сдвижения массива при работе на крутых и крутонаклонных пластах. Опережение огневых забоев на вышележащих пластах не более чем на величину радиуса нагрева каждым из них массива (20-80 м) исключает возможность попадания их в зону обрушения, обеспечивает эффективность попутной дегазации и снижает затраты на поддержание процесса газификации. Предварительные расчеты показывают, что эффективность попутной дегазации увеличивается в 2-2,5 раза по сравнению с прототипом.

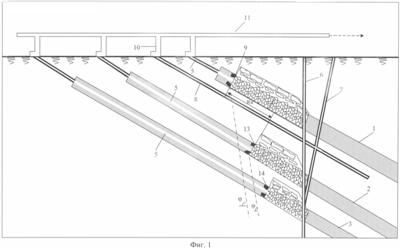

Сущность изобретения поясняется чертежами, где на фиг.1 показана общая схема осуществления предложенного способа, а на фиг.2 – расположение огневых забоев на пластах в подготовленном блоке.

Ниже приведен пример осуществления способа газификации свиты крутых и крутонаклонных угольных пластов.

Пример

Подготовленный блок включает угольные пласты 1, 2 и 3 свиты и имеет длину и ширину, равные размерам панели, газифицируемой одним подземным газогенератором, а глубина блока соответствует полной глубине залегания свиты.

Подготовку блока осуществляют путем бурения на каждый пласт свиты всех технологических скважин: дутьевых 4, газоотводящих 5, водоотливных 6 и розжиговых 7, т.е. в пределах блока одновременно подготавливают подземные газогенераторы по всем пластам свиты. Дутьевые и газоотводящие скважины, которые являются каналами газификации, бурят непосредственно по пластам, причем дутьевые скважины 4 располагают между газоотводящими скважинами 5. Водоотливные скважины 6 служат для осушения всей свиты, а розжиговые 7 бурят отдельно на каждый пласт. Кроме того, в каждом блоке бурят по 2-3 дегазационные скважины 8, которые располагают в породах между пластами 1 и 2. Расстояние между указанными скважинами выбирают исходя из радиуса действия каждой скважины в разгруженных породах (50-150 м). После подготовки блока до ввода его в работу через скважины 4 и 5 осуществляют обычную предварительную дегазацию, например, по прототипу.

После завершения предварительной дегазации начинают газификацию подготовленного блока с попутной метанодобычей из углепородного массива. Вначале методом гидроразрыва сбивают каналы газификации по пласту 1 и разжигают огневой забой 9 путем подачи через розжиговую скважину горючих веществ и зажигательных элементов, а через дутьевые скважины 4 – окисляющего реагента, т.е. начинается газификация по пласту 1 в пределах подготовленного блока. При движении огневого забоя 9 по пласту 1 в надрабатываемом массиве образуется зона разгрузки, ограниченная со стороны забоя плоскостью под углом сдвижения  . В этой зоне углепородный массив частично разгружается от горного давления и в результате в ней развиваются процессы десорбции и выделяется из пор свободный метан. За счет разрежения, создаваемого в скважинах 8 газоотсасывающими установками 10, в надрабатываемом массиве создается перепад газового давления в сторону дегазационных скважин и формируется поток метана и утечек газа, который дегазационными скважинами выдается на поверхность в магистральный трубопровод 11. Эффективность попутной дегазации при этом может достичь 50-60%. . В этой зоне углепородный массив частично разгружается от горного давления и в результате в ней развиваются процессы десорбции и выделяется из пор свободный метан. За счет разрежения, создаваемого в скважинах 8 газоотсасывающими установками 10, в надрабатываемом массиве создается перепад газового давления в сторону дегазационных скважин и формируется поток метана и утечек газа, который дегазационными скважинами выдается на поверхность в магистральный трубопровод 11. Эффективность попутной дегазации при этом может достичь 50-60%.

Генераторный газ, образующийся при газификации, отводят через скважины 5 на поверхность и далее в магистральный трубопровод 11. Дутьевой реагент подготавливают в компрессорном цехе 12 и подают в огневой забой 9 по скважинам 4. Интенсификации процесса дегазации подрабатываемого массива способствует его предварительный прогрев огневым забоем. Величина радиуса нагрева (Rн) зависит от физико-механических свойств массива и горнотехнических условий и, например, для условий Кузбасса составляет 60-80 м. Предварительный нагрев в пределах этого радиуса увеличивает эффективность дегазации на 12-17%.

После отхода огневого забоя 9 по пласту 1 начинают по вышеописанной схеме процесс газификации угольного пласта 2 в пределах подготовленного блока. Движение огневого забоя 13 по пласту 2 сопровождается точно такими же геомеханическими, газокинетическими и тепловыми процессами в надрабатываемом массиве, при этом выделяющийся метан и утечки горючего газа отводят по дегазационным скважинам 8. Отставание огневого забоя 13 от огневого забоя 9 определяется двумя условиями: во-первых, за период отхода от исходного положения огневого забоя по пласту 1 должен полностью дегазироваться надработанный участок междупластья и пласта 2, во-вторых, отставание не должно превышать радиуса нагрева массива, чтобы использовать тепловую энергию огневого забоя 9 для газификации угольного пласта 2. Эти требования выполняются путем регулирования скорости движения огневых забоев и задания расстояния между ними в пределах Rн.

После отхода огневого забоя 13 по пласту 2 на заданное расстояние от исходной позиции начинают газификацию по угольному пласту 3 путем розжига огневого забоя 14, которая сопровождается всеми описанными выше процессами.

В период отработки первого блока рядом готовят второй блок с отступлением на ширину барьерного целика (100 м). После окончания газификации блока 1 и локализации его огневых забоев начинают по приведенной схеме газификацию блока 2.

Формула изобретения

Способ подземной газификации свиты крутых и крутонаклонных угольных пластов, включающий бурение скважин, подготовку и розжиг подземных газогенераторов с отводом генераторного газа и дегазацией углепородного массива, отличающийся тем, что по породам междупластья бурят дегазационные скважины и одновременно газифицируют пласты свиты в пределах подготовленного блока с опережением огневых забоев вышележащих угольных пластов относительно нижележащих на расстояние в пределах радиуса нагрева массива огневым забоем.

РИСУНКИ

|

|