|

|

(21), (22) Заявка: 2004100524/02, 06.01.2004

(24) Дата начала отсчета срока действия патента:

06.01.2004

(30) Конвенционный приоритет:

07.01.2003 US 10/338,349

(43) Дата публикации заявки: 27.06.2005

(46) Опубликовано: 20.02.2009

(56) Список документов, цитированных в отчете о

поиске:

JP 4190983 A, 09.07.1992. RU 2174067 C2, 27.09.2001. JP 6106348 A, 19.04.1994. JP 53123344 A, 27.10.1978. JP 6277857 A, 04.10.1994. JP 4288981 A, 14.10.1992. WO 0234456 A, 02.05.2002.

Адрес для переписки:

129090, Москва, ул. Б. Спасская, 25, стр.3, ООО “Юридическая фирма Городисский и Партнеры”, пат.пов. Ю.Д.Кузнецову, рег.№ 595

|

(72) Автор(ы):

МЁРФИ Джон Томас (US)

(73) Патентообладатель(и):

ДЖЕНЕРАЛ ЭЛЕКТРИК КОМПАНИ (US)

|

(54) СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ И СВАРНЫЕ УЗЛЫ, ИЗГОТОВЛЕННЫЕ ЭТИМ СПОСОБОМ

(57) Реферат:

Изобретение относится к способу электронно-лучевой сварки и сварному узлу, изготовленному этим способом, и может найти применение в различных отраслях машиностроения. Детали (10, 12) размещают рядом друг с другом с образованием границы раздела (14) между их контактными поверхностями. Прилагают локальное магнитное поле по меньшей мере к части границы раздела (14) между контактными поверхностями. Локальное магнитное поле является перпендикулярным направлению, в котором электронный луч (20) проходит через границу раздела (14) и параллельным границе раздела (14). Затем направляют электронный луч (20) на границу раздела (14) для электронно-лучевой сварки деталей (12, 14) с получением сварного узла (32). Локальное магнитное поле управляет электронным лучом (20) по мере его прохождения через границу раздела (14) так, что детали (10, 12) свариваются друг с другом по всей границе раздела (14). Изобретение позволяет выполнять сварку деталей из непохожих металлов и получать качественные швы с глубоким проплавлением. 2 н. и 7 з.п. ф-лы, 4 ил.

ОБЛАСТЬ ИЗОБРЕТЕНИЯ

Настоящее изобретение в целом относится к способам сварки металлических сплавов. Более конкретно, настоящее изобретение относится к способу электронно-лучевой сварки c образованием швов между деталями, изготовленными из непохожих металлических сплавов, а также к способу электронно-лучевой сварки по дугообразной границе раздела между контактными поверхностями деталей.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

Различные высокотемпературные сплавы широко используются для изготовления узлов, работающих в горячем тракте турбин, включая направляющие лопатки (сопла) и рабочие лопатки (лопасти рабочего колеса) газовых и паровых турбин. Существуют обстоятельства, при которых такие узлы предпочтительно или по необходимости изготавливают методом сварки. Например, узлы сложной формы, такие как сопла паровой турбины (кожухи), легче изготовить путем сварки отливок друг с другом. Для этой цели было разработано множество сварочных технологий. При ручной сварке широко используются технологии дуговой сварки вольфрамовым электродом в среде инертного газа (сварка ВИА) и плазменной наплавки-напыления (ПНН). Для задач, предъявляющих повышенные требования, например, для швов с высоким отношением длины к ширине, были разработаны процессы электронно-лучевой сварки и сварки лазерным лучом.

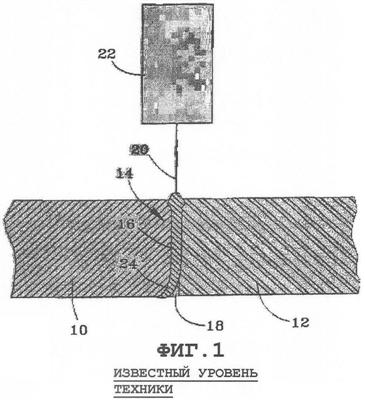

Как известно в этой области техники, электронно-лучевая сварка заключается в направлении луча или пучка электронов высокой энергии на стык между деталями, помещенными в вакуум. Технология электронно-лучевой сварки особенно хорошо подходит для получения сварных швов с высоким соотношением длины к ширине, поскольку электронный луч обеспечивает самое глубокое проникновение из всех лучевых процессов, например порядка четырех дюймов (прибл. 10 см) и более, при том что легко достигается очень высокое отношение длины к ширине – от 10 до 50. Однако при электронно-лучевой сварке деталей, изготовленных из непохожих (разных) металлов и требующих относительно глубокого сварного шва, часто возникает проблема, заключающаяся в том, что луч “искривляется” у дна сварного шва в направлении одной из деталей и уходит из шва, что приводит к образованию дефекта “непровара”. Например, искривленный сварной шов с таким дефектом может возникнуть при сварке направляющего аппарата статора турбины, в котором лопатки привариваются к внутреннему и внешнему ободу (бандажу). Такая ситуация схематически показана на фиг.1, где показана электронная пушка 22, направляющая электронный луч 20 на границу раздела 14 между контактными поверхностями двух деталей 10 и 12, изготовленных из непохожих металлов. Сварной шов 16, сформированный электронным лучом 20, как показано на рисунке, искривлен в сторону левой детали 10, образуя то, что называется “крюком” 24. В результате образования такого крюка 24 полученный сварной шов 16 незавершен и имеет дефект 18 непровара на том краю границы раздела 14 между контактными поверхностями, который противоположен электронной пушке 22. О причинах возникновения такого крюка идут длительные споры. К возможным причинам относят термоэлектродвижущую силу (термоэдс) или различия в электроотрицательности у разных металлов.

Интуитивные подходы к устранению этой проблемы, такие как сдвиг деталей 10 и 12 под лучом 20 или ориентация границы раздела 14 между контактными поверхностями под углом к лучу 20, оказались неэффективными, поскольку при движении границы раздела 14 смещался и электронный луч 20. Известно также то, что при использовании магнитных крепежных приспособлений или из-за остаточной намагниченности в механически обработанных деталях возникают незначительные паразитные магнитные поля, которые приводят к существенному смещению электронного луча. Поэтому такие детали часто проверяют гаусс-метром и размагничивают, если это необходимо, перед сваркой. Однако такие меры недостаточны для того, чтобы избежать возникновения в луче крюка 24, показанного на фиг.1.

Ввиду вышеизложенного желательно устранить искривление электронного луча при сварке непохожих металлов, что позволит сваривать с помощью электронного луча более широкий ассортимент деталей, которые требуют глубоких сварных швов с высоким отношением длины к ширине.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Согласно настоящему изобретению предлагается способ формирования сварного узла с помощью электронно-лучевой сварки, а также изготовленный таким способом сварной узел. Этот способ направлен, в частности, на сварку такого узла, составляющие детали которого выполнены из непохожих (разных) металлов, в результате чего электронный луч (пучок электронов) имеет свойство отклоняться и уходить от границы раздела между контактными поверхностями деталей по мере его прохождения через эту границу раздела между контактными поверхностями. Способ включает в себя магнитное управление электронным лучом с тем, чтобы луч следовал желаемой траектории движения через границу раздела между контактными поверхностями.

Способ электронно-лучевой сварки по настоящему изобретению в целом содержит размещение двух или более деталей рядом друг с другом таким образом, чтобы образовалась по меньшей мере одна граница раздела между контактными поверхностями этих деталей. Затем по меньшей мере к части этой границы раздела между контактными поверхностями прилагают локальное магнитное поле, а потом направляют электронный луч на границу раздела между контактными поверхностями для электронно-лучевой сварки деталей друг с другом по указанной границе раздела с получением сварного узла. Локальное магнитное поле прилагают так, чтобы управлять электронным лучом по мере его прохождения через указанную границу раздела с обеспечением сваривания деталей друг с другом по всей границе раздела между их контактными поверхностями.

Согласно одному аспекту настоящего изобретения граница раздела между контактными поверхностями деталей является прямолинейной, а локальное магнитное поле прилагают таким образом, чтобы выпрямить электронный луч по мере его прохождения через границу раздела между контактными поверхностями. Этот способ применим в том случае, когда детали выполнены из непохожих металлов, и несходство этих металлов таково, что в отсутствии локального магнитного поля электронный луч, направленный на границу раздела между контактными поверхностями, отклонился бы от этой границы раздела внутрь одной из деталей. В этом случае локальное магнитное поле прилагают так, чтобы выпрямить электронный луч по мере его прохождения через границу раздела между контактными поверхностями с обеспечением сваривания деталей друг с другом по всей прямолинейной границе раздела между их контактными поверхностями. Согласно другому аспекту настоящего изобретения граница раздела между контактными поверхностями деталей является дугообразной (криволинейной) и локальное магнитное поле прилагают так, чтобы искривить электронный луч по мере его прохождения через границу раздела между контактными поверхностями с обеспечением сваривания деталей друг с другом по всей дугообразной границе раздела между их контактными поверхностями.

Способ по настоящему изобретению особенно эффективен, если требуется получить относительно глубокий сварной шов, например, в ситуациях, когда свариваемая граница раздела имеет длину 10 см или более в направлении прохождения электронного луча через границу раздела. В соответствии с первым аспектом настоящего изобретения способ особенно эффективен в том случае, когда свариваемые электронным лучом детали изготовлены из непохожих металлов, таких как нержавеющая и углеродистая стали.

Другие цели и преимущества настоящего изобретения будут очевидны из нижеследующего подробного описания.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Фиг.1 демонстрирует явление искривления, наблюдаемое при осуществлении глубокой электронно-лучевой сварки деталей, выполненных из непохожих металлов.

Фиг.2 демонстрирует применение локального магнитного поля для создания силы Лоренца, которая по существу устраняет искривление луча по фиг.1, так что электронный луч по существу совпадает с прямолинейной границей раздела между поверхностями двух показанных в сечении деталей.

Фиг.3 демонстрирует использование набора индивидуальных катушек для генерирования локального магнитного поля по фиг.2.

Фиг.4 демонстрирует использование набора индивидуальных катушек для генерирования локального магнитного поля, обеспечивающего создание силы Лоренца, которая отклоняет электронный луч так, что он по существу совпадает с дугообразной (криволинейной) границей раздела между контактными поверхностями двух показанных в сечении деталей.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Как показано на фиг.2, 3 и 4, в настоящем изобретении используется магнитное поле, создаваемое одной или большим количеством катушек 30, которые ориентированы для управления прохождением электронного луча через границу раздела 14, образованную противолежащими поверхностями двух деталей 10 и 12, с целью сваривания этих деталей 10 и 12 по всей границе 14 и тем самым получения сварного узла 32. Для упрощения понимания на фиг.1-4 для обозначения одинаковых деталей используются одинаковые номера позиций. Детали 10 и 12 могут быть выполнены из различных металлических сплавов, включая различные марки стали и супер-сплавы, которые используются для изготовления литых узлов газовых и паровых турбин.

На фиг.2 и 3 граница раздела 14 между контактными поверхностями показана по существу прямолинейной, а на фиг.4 эта граница раздела 14 показана дугообразной. В отношении ситуации, представленной на фиг.2 и 3, настоящее изобретение находит применение в том случае, когда детали 10 и 12 выполнены из металлов, столь непохожих друг на друга, что возникает явление отклонения луча, при котором электронный луч 20 отклоняется от границы раздела 14 внутрь одной из деталей, а именно внутрь детали 10. В результате образуется загнутый участок 24 сварного шва, показанный штриховыми линиями на фиг.3. Загнутый участок 24 проявляется тем более, чем глубже граница раздела 14, особенно при глубинах в 4 дюйма (около 10 см) и более. Согласно предпочтительному варианту осуществления настоящего изобретения загнутый участок 24 не образуется в сварном шве 16, показанном на фиг.3, в результате применения вышеупомянутого магнитного поля, генерируемого катушками 30, которые установлены рядом с границей раздела 14 и ориентированы для управления прохождением электронного луча через границу раздела 14 так, чтобы луч 20 выпрямлялся.

На фиг.4 показаны детали, которые могут быть выполнены из непохожих металлов, но их непохожесть не обязательно приводит к явлению искривления. Однако дугообразная граница раздела 14 между деталями 10 и 12 обусловливает необходимость искривления электронного луча 20 согласно границе 14 с тем, чтобы проварить всю границу 14. При производстве турбин используется множество сварных узлов с потенциально применимой для этого случая геометрией и поэтому электронно-лучевая сварка таких узлов в соответствии с настоящим изобретением даст существенные выгоды. К таким узлам относится сопловой аппарат паровой турбины (кожухи), в котором внутри ободов глубокой осесимметричной электронно-лучевой сваркой закреплены ступени направляющего аппарата статора турбины, причем удаленные от центра концы направляющих лопаток приварены по периметру к наружному ободу. В такой ситуации деталь 10 на фиг.4 будет представлять собой часть направляющей лопатки, а деталь 12 будет представлять собой обод, к которому приваривается направляющая лопатка. В любом случае детали 10 и 12 привариваются друг к другу по всей границе раздела 14 между контактными поверхностями, что позволяет избежать образования дефекта непровара, показанного на фиг.1.

Следует отметить, что, хотя при электронно-лучевой сварке магнитные катушки применяются повсеместно, их использование ранее ограничивалось самой машиной для электронно-лучевой сварки (т.е. электронной пушкой 22 на фиг.1) с целью фокусирования луча 20 (коаксиально) или с целью придания лучу 20 колебаний (развертки). В отличие от этого согласно настоящему изобретению одну или большее количество катушек 30, которые генерируют магнитное поле, направленное перпендикулярно лучу 20, устанавливают в непосредственной близости к границе раздела 14, по которой формируется сварной шов 16, для того чтобы локально отклонять луч 20 так, как того требует конкретная ситуация. Эффект работы катушки(ек) 30 показан на фиг.2. Известно, что частица с зарядом q и скоростью V, движущаяся в магнитном поле В, испытывает воздействие силы F, которая называется силой Лоренца. Эта сила действует перпендикулярно как к вектору магнитного поля В, так и к вектору скорости V частицы. Величина и направление этой силы определяется векторным произведением F=qV·B. Как показано на фиг.2, электрон, движущийся в направлении -Y через магнитное поле В, действующее в направлении -Z (т.е., перпендикулярно направлению, в котором электронный луч 20 проходит через границу раздела 14), будет испытывать воздействие силы, действующей в направлении +Х, отклоняя электрон от предназначенной ему траектории движения. На фиг.3 показаны катушки 30 (в плоскости чертежа), которые генерируют магнитное поле (перпендикулярное плоскости чертежа), вызывающее отклонение электронов в электронном луче 20 вправо в результате действия силы Лоренца.

Специалистам понятно, что степень, до которой отклоняется электронный луч 20, зависит от интенсивности луча 20 и напряженности В магнитного поля, генерируемого одной или большим количеством катушек 30. Отклонение электронного луча 20, проходящего через границу раздела 14, можно настроить за счет количества используемых катушек 30, например единственной катушкой 30 или набором отдельных (индивидуальных) катушек 30, показанных на фиг.3 и 4. Если используется набор катушек 30, то каждой отдельной катушкой 30 можно управлять индивидуально с помощью известных систем управления, позволяющих “настраивать” набор для получения магнитного поля В соответствующей переменной напряженности вдоль границы раздела 14 с целью должного управления прохождением луча 20 через границу раздела 14, принимая во внимание конкретные обстоятельства, включая форму границы раздела 14. Такой эффект настройки может быть получен либо методом проб и ошибок, либо способом числового моделирования. В отношении варианта осуществления, показанного на фиг.4, числовое моделирование может основываться на числовой модели деталей 10 и 12 и известной форме их дугообразной границы раздела 14, так что катушки 30 можно использовать для придания электронному лучу такой формы, чтобы он шел по дугообразной траектории, совпадающей с границей раздела 14 по всей толщине деталей 10 и 12.

Хотя настоящее изобретение было описано со ссылками на предпочтительные варианты осуществления, специалистам очевидны и другие его формы, поэтому объем настоящего изобретения определяется только приложенной формулой изобретения.

Формула изобретения

1. Способ электронно-лучевой сварки, характеризующийся тем, что

размещают детали (10, 12) рядом друг с другом с образованием границы раздела (14) между их контактными поверхностями, прилагают локальное магнитное поле по меньшей мере к части границы раздела (14) между контактными поверхностями, причем это локальное магнитное поле является перпендикулярным направлению, в котором электронный луч (20) проходит через границу раздела (14) между контактными поверхностями, и параллельным границе раздела (14) между контактными поверхностями, а затем направляют электронный луч (20) на границу раздела (14) между контактными поверхностями для электронно-лучевой сварки деталей (12, 10) друг с другом по границе раздела (14) между контактными поверхностями и тем самым, получения сварного узла (32), причем указанное локальное магнитное поле управляет электронным лучом (20) по мере его прохождения через границу раздела (14) между контактными поверхностями так, что детали (10, 12) свариваются друг с другом по всей границе раздела (14) между контактными поверхностями.

2. Способ по п.1, в котором граница раздела (14) между контактными поверхностями деталей (10, 12) является прямолинейной и локальное магнитное поле выпрямляет электронный луч (20) по мере его прохождения через границу раздела (14) между контактными поверхностями.

3. Способ по п.1, в котором детали (10, 12) изготовлены из непохожих металлов, и при отсутствии локального магнитного поля электронный луч (20), направленный на границу раздела (14) между контактными поверхностями, отклоняется от границы раздела (14) между контактными поверхностями внутрь одной из деталей (10, 12).

4. Способ по п.1, в котором граница раздела (14) между контактными поверхностями деталей (10, 12) является дугообразной, и локальное магнитное поле искривляет электронный луч (20) по мере его прохождения через границу раздела (14) между контактными поверхностями.

5. Способ по п.1, в котором граница раздела (14) между контактными поверхностями имеет длину по меньшей мере 10 см в направлении, в котором электронный луч (20) проходит через границу раздела (14) между контактными поверхностями.

6. Способ по п.1, в котором по меньшей мере одну из деталей (10, 12) выполняют из суперсплава.

7. Способ по п.1, в котором каждую из деталей (10, 12) выполняют из стали.

8. Способ по п.1, в котором узел (32) является узлом турбины.

9. Узел (32), изготовленный способом электронно-лучевой сварки по п.1.

РИСУНКИ

|

|