|

|

(21), (22) Заявка: 2006141930/02, 27.11.2006

(24) Дата начала отсчета срока действия патента:

27.11.2006

(43) Дата публикации заявки: 10.06.2008

(46) Опубликовано: 10.01.2009

(56) Список документов, цитированных в отчете о

поиске:

RU 22624407 C2, 20.10.2005. RU 2208496 C1, 20.07.2003. SU 902947, 07.02.1982. DE 1752377, 12.08.1971.

Адрес для переписки:

607188, Нижегородская обл., г. Саров, пр. Мира, 37, ФГУП “РФЯЦ-ВНИИЭФ”, начальнику ОПИНТИ

|

(72) Автор(ы):

Корякин Юрий Михайлович (RU),

Голубев Петр Иванович (RU)

(73) Патентообладатель(и):

Российская Федерация, от имени которой выступает государственный заказчик-Федеральное агентство по атомной энергии (RU),

Федеральное государственное унитарное предприятие “Российский федеральный ядерный центр – Всероссийский научно-исследовательский институт экспериментальной физики” (ФГУП “РФЯЦ-ВНИИЭФ”) (RU)

|

(54) СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ИЗ МАТЕРИАЛОВ С НЕУПОРЯДОЧЕННОЙ СТРУКТУРОЙ (ВАРИАНТЫ) И ПРЕСС-ФОРМА ДЛЯ ОСЕВОГО ПРЕССОВАНИЯ ДНА И ТОРЦА ЗАГОТОВКИ ДЕТАЛЕЙ ТИПА ДЛИННОМЕРНОГО ТЕЛА ВРАЩЕНИЯ С ОСЕВЫМ ОТВЕРСТИЕМ ИЗ МАТЕРИАЛОВ С НЕУПОРЯДОЧЕННОЙ СТРУКТУРОЙ (ВАРИАНТЫ)

(57) Реферат:

Способ изготовления деталей из материалов с неупорядоченной структурой (варианты) и пресс-форма для осевого прессования дна и торца заготовки деталей типа длинномерного тела вращения с осевым отверстием из материалов с неупорядоченной структурой(варианты) относится к области обработки металлов давлением. В первом варианте осуществления способа у заготовки дополнительно формируется дно. При этом формирование дна и длинномерной части заготовки осуществляется одновременно с помощью оправки с иголками. После чего в любой последовательности осуществляют осевые прессования дна и торца заготовки. Затем осуществляют радиальные прессования длинномерной части заготовки. Во втором варианте осуществления способа у заготовки дополнительно осуществляют формирование дна, из предварительно изготовленной ленты малой ширины, сворачиванием ее в рулон. После этого осуществляют формирование заготовки в виде длинномерного тела вращения с осевым отверстием, из предварительно изготовленной ленты большей ширины, наматыванием ее на рулон. После чего в любой последовательности осуществляют осевые прессования дна и торца заготовки. Затем осуществляют радиальные прессования длинномерной части заготовки. В пресс-форме, выполненной согласно первому варианту пуансоны выполнены в виде тел вращения, у первого из которых рабочий торец полностью перекрывает поперечное сечение полости обоймы, а второй пуансон выполнен с осевым отверстием, через которое пропущен свободный конец стержня, закрепленного другим своим концом на обойме. Пресс-форма по второму варианту выполнения дополнительно снабжена стержнем, крепежными элементами и съемной прокладкой. Пуансоны выполнены в виде тел вращения, у первого из которых рабочий торец полностью перекрывает поперечное сечение полости обоймы, а второй пуансон выполнен с осевым отверстием, через которое пропущен свободный конец стержня, закрепленного другим своим концом на обойме. Крепежными элементами для скрепления пуансонов с обоймой снабжены оба пуансона. Причем второй из них скреплен с обоймой через съемную прокладку, выполненную с толщиной, равной рабочему ходу этого пуансона. Обеспечивается изготовление новых изделий, которые ранее не изготавливались промышленностью. 4 н. и 4 з.п. ф-лы, 11 ил.

Группа изобретений относится к области обработки металлов давлением, а именно к способам и аппаратам (далее в тексте пресс-форма) используемым при изготовлении из материала с неупорядоченной структурой, например, материала МР (металлического аналога резины) длинномерных изделий типа тела вращения с глухим осевым отверстием, используемых в качестве фильтров для очистки жидкостей, газов, фитилей тепловых труб и так далее.

Известен по А.С. №183174, 7 В21F 21/00 от 27.07.60, опубл. В БИ №13 от 24.08.66, способ изготовления нетканого материала “МР” из металлической проволоки, включающий выполнение отрезков проволоки в виде растянутых спиралей, формирование из них проволочного массива и укладку его в пресс-форму, проведение нескольких переходов прессования с различными усилиями.

Недостатком этого способа является то, что он обеспечивает возможность изготовления изделий только с небольшой толщиной, например, в виде диска. При осевом прессовании можно изготавливать изделия различной конфигурации, например в виде тела вращения с глухим отверстием в форме колпачка с полусферическим дном. Но длина такого колпачка будет небольшой, например около величины радиуса его внешней полусферы. Невозможность изготовления длинномерных изделий объясняется большими потерями величины усилия прессования на трение материала заготовки о стенки пресс-формы и внутреннее трение между витками спирали прессуемой заготовки. При этом величина силы трения возрастает с увеличением размера заготовки в направлении усилия прессования.

Известный по патенту РФ №2262407, 7 В21F 45/00, 21/00, B30B 15/02 от 29.09.2003, опубл. в БИ №29 от 20.10.2005, способ изготовления деталей из материалов с неупорядоченной структурой, включающий формирование из проволочных спиралей растянутых до шага, равного диаметру спирали заготовки типа длинномерного тела вращения с осевым отверстием, радиальные прессования заготовки за два перехода, в результате которых получают вначале тело вращения с осевым отверстием и по меньшей мере с тремя выступами на наружной поверхности вращения, каждый из которых образован пересечением смежных граней многогранника, а затем – тело вращения с осевым отверстием без выступов на наружной поверхности вращения.

Недостатком данного способа является то, что он не обеспечивает возможность изготовления длинномерных изделий с глухим осевым отверстием.

Известная по А.С. №902947, МПК 7 В21F 21/00, B30B 15/02 от 16.06. 80, опубл. в БИ №5 от 07.02.82, пресс-форма, содержит обойму и два пуансона. Недостатком данной пресс-формы является то, что, используя ее невозможно изготовить изделия типа длинномерного тела вращения с глухим осевым отверстием.

Задача группы изобретений состоит в создании способа, позволяющего изготавливать из материала МР новую продукцию, ранее не изготавливавшуюся промышленностью, в виде длинномерных изделий типа тела вращения с глухим осевым отверстием, а также в создании пресс-формы для осуществления этого способа совместно с пресс-формой, известной из описания к патенту РФ №2262407.

Технический результат, достигаемый при использовании настоящей группы изобретений, заключается:

– в получении нового технологического процесса, реализующего предложенный способ. Он позволяет поставить на промышленную основу серийное изготовление из материала МР длинномерных изделий типа тела вращения с глухим осевым отверстием. Технологический процесс отличает от известных качественно новые технические характеристики, обеспечившие изготовление новых изделий, которые ранее не изготавливались промышленностью. При этом разработаны два варианта способа, которые позволяют использовать достаточно простые технические средства при изготовлении изделия с небольшими радиальными размерами, а также и таких, у которых эти размеры имеют большую величину. Форма изделия позволяет использовать их в качестве фильтра. Фильтры, выполненные из материала МР, обладают, например, по сравнению с металлокерамическими фильтрами, большой стойкостью к тепловым и динамическим воздействиям, так как материал МР представляет собой механически сцепленные витки спиралей, способные при нагрузках смещаться. Это обеспечивает прочность элемента в целом. В то время как металлокерамические фильтры разрушаются при больших перепадах давления и температуры;

– в получении новой пресс-формы (два варианта), обеспечившей в комплекте с известной по патенту РФ №2262407 пресс-формой реализацию предложенного способа.

Указанный выше технический результат достигается тем, что:

– в способе изготовления деталей из материалов с неупорядоченной структурой, включающем формирование из проволочных спиралей, растянутых до шага, равного диаметру спирали, заготовки типа длинномерного тела вращения с осевым отверстием, радиальные прессования заготовки за два перехода, в результате которых вначале получают наружную поверхность тела вращения, по меньшей мере, с тремя выступами, каждый из которых образован пересечением смежных граней многогранника, а затем – эту же поверхность без выступов, дополнительно у заготовки формируется дно. При этом формирование дна и длинномерной части заготовки осуществляются одновременно с помощью оправки с иголками. После чего в любой последовательности осуществляют осевые прессования дна и торца заготовки, а затем – радиальное прессование длинномерной части заготовки;

– в способе изготовления деталей из материалов с неупорядоченной структурой, включающем формирование из проволочных спиралей, растянутых до шага, равного диаметру спирали, заготовки типа длинномерного тела вращения с осевым отверстием, радиальное прессование заготовки за два перехода, в процессе которого вначале получают наружную поверхность заготовки, по меньшей мере, с тремя выступами, каждый из которых образован пересечением смежных граней многогранника. А затем – эту же поверхность без выступов. Сначала осуществляют формирование ленты из проволочных спиралей. Затем формируют дно у заготовки сворачиванием в рулон ленты малой ширины и формируют длинномерное тело вращения с осевым отверстием наматыванием на рулон ленты большей ширины. После чего в любой последовательности осуществляют осевое прессование дна и торца заготовки, а затем – радиальное прессование длинномерной части заготовки.

– пресс-форма для осевого прессования дна и торца заготовки деталей типа длинномерного тела вращения с осевым отверстием из материалов с неупорядоченной структурой, содержащая обойму и два пуансона, снабжена стержнем. А пуансоны выполнены в виде тел вращения, у первого из которых рабочий торец полностью перекрывает поперечное сечение полости обоймы, а второй пуансон выполнен с осевым отверстием, через которое пропущен свободный конец стержня, закрепленного другим своим концом на обойме. Торец первого пуансона может быть выполнен со сферическим углублением, глубина которого равна радиусу сферы, а стержень в свою очередь, выполнен со сферическим концом. Торцы стержня и второго пуансона могут быть выполнены плоскими;

– пресс-форма, содержащая обойму и два пуансона, дополнительно снабжена стержнем, крепежными элементами и съемной прокладкой. А пуансоны выполнены в виде тел вращения, у первого из которых рабочий торец полностью перекрывает поперечное сечение полости обоймы, а второй пуансон выполнен с осевым отверстием, через которое пропущен свободный конец стержня, закрепленного другим своим концом на обойме. Крепежными элементами для скрепления пуансонов с обоймой снабжены оба пуансона. Причем второй из них скреплен с обоймой через съемную прокладку, выполненную с толщиной, равной рабочему ходу этого пуансона. Съемная прокладка установлена между этим пуансоном и обоймой. Торец первого пуансона может быть выполнен со сферическим углублением, глубина которого равна радиусу сферы, а стержень в свою очередь выполнен со сферическим концом. Торцы стержня и второго пуансона могут быть выполнены плоскими.

Формирование с помощью оправки с иглами из проволочных спиралей длинномерного тела вращения с глухим осевым отверстием обеспечивает возможность простого изготовления заготовки, при прессовании которой можно изготовить изделие с радиальными размерами достаточно малой величины, не говоря уж об изделиях с радиальными размерами большой величины (вариант 1). Формирование у заготовки дна, из предварительно изготовленной ленты малой ширины, сворачиванием ее в рулон обеспечивает получение заготовки без использования оправки. Для этого осуществляют формирование заготовки в виде длинномерного тела вращения с осевым отверстием, из предварительно изготовленной ленты большей ширины, наматыванием ее на рулон. В результате обеспечена возможность изготовления заготовки для изготовления изделия типа длинномерного тела вращения с глухим осевым отверстием, у которого радиальные размеры могут иметь величины как большие, так и малые (вариант 2). Но при этом следует учесть, что формирование заготовки в соответствии со вторым вариантом усложняется с уменьшением радиальных размеров заготовки. В то же время для получения заготовки с большими радиальными размерами способ предпочтительнее способа по первому варианту формирования, так как предварительное изготовление лент может быть получено с применением механизации (см. описание к патенту РФ №2195381). Осевые прессования в любой последовательности дна и торца у длинномерной заготовки обеспечило возможность их формирования независимо от ее длины (для вариантов 1 и 2). Последующие радиальные прессования обеспечивает формирование наружной и внутренней поверхностей длинномерной части заготовки с плотностью материала МР, одинаковой по всей длине. Осевое и радиальные прессования обеспечивают изготовление изделия с заданными конфигурацией, размерами и величиной плотности (или пористости) материала МР. Дополнительное снабжение пресс-формы (в вариантах 1 и 2) стержнем обеспечило возможность выполнения изделия полым. Для этого второй пуансон выполнен с осевым отверстием, которое обеспечило ввод свободного конца стержня, закрепленного другим своим концом на обойме, в полость обоймы. Выполнение пуансонов в виде тел вращения обеспечило получение соответствующей формы у изделия. Выполнение у первого пуансона рабочего торца, полностью перекрывающего поперечное сечение полости обоймы, обеспечило изготовление у изделия дна. Выполнение торца первого пуансона со сферическим углублением, глубина которого равна радиусу сферы, а стержня в свою очередь со сферическим концом обеспечивает получение изделия с дном полусферической формы. Выполнение торцов стержня и второго пуансона плоской формы обеспечивает выполнение изделия с аналогичной формой. Предложенная совокупность выполнения пресс-формы обеспечивает одновременное формирование дна и торца у заготовки. Одновременное формирование дна и торца не всегда бывает целесообразным, так как в начальный момент прессования в некоторых случаях может произойти сдвиг заготовки относительно стержня. Условием сдвига является меньшая начальная площадь соприкосновения пуансона, формирующего дно, по сравнению с начальной площадью соприкосновения пуансона, формирующего торец у заготовки. В случаях, когда начальная площадь соприкосновения пуансона, формирующего дно, равна или больше начальной площади соприкосновения пуансона, формирующего торец у заготовки применение предложенной пресс-формы оправдано из-за большей производительности по сравнению с поочередным формированием дна и торца. Дополнительное снабжение пресс-формы крепежными элементами и съемной прокладкой обеспечивает поочередное прессование торца и обоймы. Поочередное прессование дна и торца необходимо в тех случаях, когда существует вероятность сдвига заготовки относительно стержня (см. выше). Для этого крепежными элементами для скрепления пуансонов с обоймой снабжены оба пуансона. Скрепление второго пуансона с обоймой через съемную прокладку, выполненную с толщиной, равной рабочему ходу этого пуансона, обеспечивает возможность прессования заготовки с полусферическим дном. В этом случая начальная площадь соприкосновения пуансона, формирующего дно, меньше по сравнению с начальной площадью соприкосновения пуансона, формирующего торец у заготовки. В результате такого прессования обеспечена возможность формирования у заготовки дна без ее сдвига относительно стержня. Выполнение прокладки, установленной между вторым пуансоном и обоймой, съемной обеспечивает после их удаления возможность последующего формирования торца у заготовки. В скрепленном состоянии второй пуансон выполнял функцию опоры. Для этого первый пуансон снабжен крепежными элементами для его скрепления с обоймой. В скрепленном состоянии первый пуансон выполняет функцию опоры.

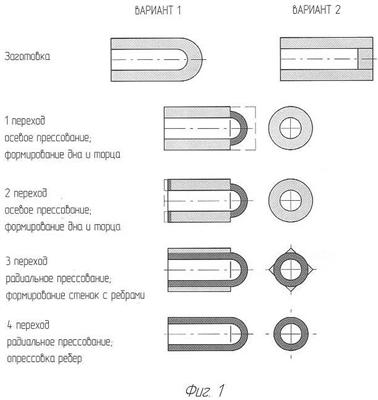

На фиг.1 показаны конфигурации заготовок (варианты 1 и 2), а также общие для обоих вариантов технологические переходы осевых и радиальных прессований (при совместном прессовании переходы 1 и 2 объединены, не показано); на фиг.2 показана оправка с иглами; на фиг.3 также показана оправка с иглами, сеч. А-А; на фиг.4 показана пресс-форма (вариант 1); на фиг.5 – также показана пресс-форма, вид Г (вариант 1); на фиг.6 – показана пресс-форма (вариант 2); на фиг.7 – также показана пресс-форма, вид К (вариант 2); на фиг.8 – показана пресс-форма (вариант 2); на фиг.9 – также показана пресс-форма, вид Л (вариант 2).

Исходным элементом для изготовления изделия описываемым способом является металлическая проволочная спираль, навитая тем или иным способом. Марка и диаметр проволоки зависят от назначения, условий работы и размеров изготавливаемого изделия. Отношение диаметра спирали к диаметру проволоки зависит от свойств материала МР, которые необходимо получить, в нашем случае пористость.

Способ изготовления изделия может быть осуществлен двумя вариантами. Первый вариант способа предпочтителен при изготовлении изделия с малыми радиальными размерами, а второй вариант – при изготовлении изделия с большими радиальными размерами.

При осуществлении первого варианта способа формирование заготовки из металлических спиралей осуществляют с помощью их укладки на оправку с иголками.

При осуществлении второго варианта способа формирование заготовки из проволочных спиралей осуществляют без оправки следующим образом. Сначала осуществляют формирование ленты из проволочных спиралей. Прием формирования ленты из проволочных спиралей является известным в технике приемом, например, см. описание к патенту РФ №2262407. Формирование дна у заготовки осуществляют сворачиванием ленты малой ширины в рулон, а формирование длинномерного тела вращения с глухим осевым отверстием осуществляют наматыванием на рулон ленты большей ширины.

В дальнейшем сформированную тем или иным приемом длинномерную заготовку подвергают прессованию. Особенностью прессования таких заготовок является то, что невозможно изготовить длинномерное изделие из материала МР, применив только осевое прессование. При приложении к длинномерной заготовке усилия прессования, направленного вдоль оси симметрии заготовки, происходит большая потеря ее величины из-за трения материала между витками спирали прессуемой заготовки. При этом величина силы трения возрастают с увеличением размера заготовки в направлении усилия прессования. Таким образом, при формировании одного из торцов длинномерной заготовки усилие прессования, приложенное к этому торцу, не передается на противоположный торец. Поэтому для формирования противоположного торца необходимо прикладывать усилие прессования также и с его стороны. Средняя часть длинномерной заготовки при формировании торцов изменениям от приложенных осевых усилий прессования не подвергается.

Исходя из указанных особенностей материала МР, прессование длинномерной заготовки типа тела вращения с глухим осевым отверстием осуществляют следующим образом.

На первом переходе (см. фиг.1) осевым прессованием заготовки формируется только дно. На этом переходе формируется наружная и внутренняя поверхности, при этом уменьшается толщина дна. Уменьшение толщины стенки дна происходит уплотнением материала МР. Форма дна может быть, например, плоской или полусферической.

На втором переходе осевым прессованием заготовки формируется торец. Поскольку заготовка получена из переплетенных проволочных спиралей, поверхность торца первоначально получается неровной с выступающими отдельными фрагментами проволочных спиралей. После осуществления прессования сформированный торец получается ровным без выступающих фрагментов и перпендикулярным к оси симметрии изделия.

Очередность формирования дна и торца заготовки может осуществляться в любой последовательности. Так, формирование торца может осуществляться на первом переходе, а формирование дна – на втором переходе. В некоторых случаях (см. выше) первый и второй переходы могут осуществляться одновременно.

На третьем и четвертом переходах радиальными прессованиями формируется стенка длинномерной части изделия.

Радиальное прессование длинномерных заготовок из материала МР известно в технике, например, см. описание к патенту РФ №2262407.

При приложении к длинномерной заготовке усилия прессования, направленного в радиальном направлении, обеспечивается прессование средней ее части независимо от длины заготовки. Внутренняя поверхность длинномерной части изделия приобретает форму в виде тела вращения, например цилиндрическую с окончательным размером d=2 r. Наружная поверхность длинномерной части изделия приобретает, например, цилиндрическую форму с промежуточным радиальным размером D1=2R. При этом на третьем переходе радиального прессования наружная поверхность тела вращения части заготовки получается, по меньшей мере, с тремя выступами, каждый из которых образован пересечением смежных граней многогранника. На четвертом переходе радиального прессования эта наружная поверхность получается без выступов.

На пятом переходе осевым прессованием (аналогичным осевому прессованию на первом переходе) уменьшается толщина стенки дна. В случае выполнения дна с плоской формой его конфигурация при повторном прессовании не меняется. В случае выполнения дна с полусферической формой на этом переходе уменьшается наружный радиус полусферы, размер которой получается равным R2.

На шестом и седьмом переходах радиальными прессованиями (аналогичными радиальным прессованиям на третьем и четвертом переходах) уменьшается толщина стенки длинномерной части изделия. Наружный диаметр тела вращения получается равным D2.

В результате проведенных прессований получается изделие заданной формы и пористости (плотности) материала МР.

Если за семь переходов прессований невозможно получить изделие заданной плотности, то количество осевых и радиальных прессований повторяют в той же последовательности необходимое число раз. При этом вес и размеры исходной заготовки соответственно учитываются до начала изготовления.

Приспособление для формирования заготовки (см. фиг.2 и 3) содержит оправку 1, которая снабжена иголками 2. Иголки 2 расположены на наружной поверхности вращения. В случае формирования плоского дна у заготовки на торце оправки наличие иголок необязательно. В случае формирования торца изделия в форме полусферы на торце оправки закрепляется, по меньшей мере, одна иголка 3. Количество иголок 3 может быть увеличено с возрастанием радиального размера поверхности вращения оправки 1.

Укладка спиралей 4 на иголки 2 и 3 позволяет обеспечить постоянный угол перекрещивания, приблизительно равный 90°, по всей длине намотки на оправку 1, а также удержание спиралей 4 на ее торце в заданном положении. Количество проволочных слоев в заготовке задается весом изделия. Для снятия заготовки с оправки 1 иголки 2 и 3 убирают, например, вывинчивают.

Пресс-форма (см. фиг.4 и 5, вариант 1) для осевого прессования содержит обойму 5 и два пуансона 6 и 7. Пуансон 7 снабжен поперечиной Б, а его рабочая часть выполнена в виде тела вращения с осевым отверстием. Через осевое отверстие в пуансоне 7 пропущен стержень 8. Стержень 8 снабжен поперечиной В, с помощью которой он скреплен с обоймой 5, через две прокладки 9, крепежными элементами 10. Прокладка 9 выполнена в виде шайбы.

Рабочая поверхность пуансона 6 и торец стержня 8, обеспечивающие формообразование наружной и внутренней поверхностей дна заготовки, могут иметь разные варианты исполнения. При изготовлении изделия с полусферическим дном рабочая поверхность пуансона 6 выполнена с радиусным углублением, а торец стержня 8 – полусферической формы (не показано). При изготовлении изделия с плоским дном рабочая поверхность пуансона 67 выполнена плоской, а торец стержня 8 – также плоским.

Пресс-форма (см. фиг.6 и 7, вариант 2) для осевого прессования содержит обойму 11 и два пуансона 12 и 13. Рабочая часть пуансона 13 выполнена в виде тела вращения с осевым отверстием. Через осевое отверстие в пуансоне пропущен стержень 14. Стержень 14 снабжен поперечиной Д, с помощью которой он скреплен с обоймой 11, через две прокладки 15, крепежными элементами 16. Прокладка 15 выполнена в виде шайбы.

Пуансоны 12 и 13 снабжены соответственно крепежными элементами 17 и 18 для скрепления с обоймой 11. Для осуществления скрепления с обоймой 11 пуансон 12 снабжен поперечиной Е, а пуансон 13 – поперечиной Ж. Пуансон 13 скреплен с обоймой 11 через прокладку 19. Прокладка 19, выполненная в виде шайбы, имеет толщину, равную рабочему ходу пуансона 13.

Рабочая поверхность пуансона 12 и торец стержня 14, обеспечивающие формообразование наружной и внутренней поверхностей дна заготовки, могут иметь разные варианты исполнения. При изготовлении изделия с полусферическим дном рабочая поверхность пуансона 12 выполнена с радиусным углублением, а конец стержня 14 – с полусферической формой. При изготовлении изделия с плоским дном рабочая поверхность пуансона 13 выполнена плоской, а торец стержня 14 – также плоским (не показано).

Прессования осуществляются следующим образом.

В случае изготовления изделия с дном, имеющим плоскую форму, может быть применена пресс-форма (см. фиг.4). Промежуточное формирование дна и окончательное формирование торца осуществляется одновременно. Для осуществления последующих переходов по формированию дна используются аналогичные пресс-формы с разными рабочими размерами для каждого перехода (с каждым последующим переходом прессования рабочие размеры пресс-формы уменьшаются).

В случае изготовления изделия с дном, имеющим полусферическую форму, применяется пресс-форма (см. фиг.6). На первом переходе осуществляется промежуточное формирование дна, а на втором переходе – окончательное формирование торца.

При формировании дна пуансон 13 выполняет функцию нижней опоры. Для этого он жестко соединен крепежными элементами 18 через прокладки 19 с обоймой 11 (см. фиг.6 и 7). При приложении осевого усилия прессования к пуансону 12 последний смещается из верхнего положения в нижнее положение до соприкосновения его поперечины Е с обоймой 11. Величина смещения пуансона 12 равна его рабочему ходу. При формировании торца теперь пуансон 12 выполняет функцию нижней опоры (см. фиг.8 и 9). Для этого перед началом осуществления второго перехода он жестко соединяется крепежными элементами 17 с обоймой 11 (см. фиг.6 и 7). Пуансон 13 отсоединяется от обоймы 11. Для этого крепежные элементы 18 и прокладка 19 снимаются с пресс-формы. При приложении осевого усилия прессования к пуансону 13 последний смещается из верхнего положения в нижнее положение до соприкосновения его поперечины Ж с обоймой 11. Величина смещения пуансона 13 равна его рабочему ходу.

Для осуществления последующих переходов по формированию дна используются аналогичные пресс-формы с разными рабочими размерами для каждого перехода (с каждым последующим переходом прессования рабочие размеры пресс-формы уменьшаются).

Пресс-форма (см. фиг.10) для радиального прессования содержит обойму 20 со стержнем 21 и, например, четыре пуансона 22, 23, 24 и 25. Обойма 20 выполнена сборной таким образом, чтобы дно и торец были закрыты (не показано). Рабочая поверхность стержня 21 может быть выполнена цилиндрической формы. Все пуансоны установлены в обойме 20 с возможностью перемещения в направлении, перпендикулярном относительно оси симметрии стержня 21.

Для осуществления каждого последующего радиального прессования используется аналогичная пресс-форма с другими рабочими размерами (см. фиг.11). Более подробное раскрытие конструкции данной пресс-формы и работы на ней см. описание к патенту РФ №2262407.

Получен новый технологический процесс, реализующий предложенный способ. Он позволяет поставить на промышленную основу серийное изготовление из материала МР длинномерных изделий типа тела вращения с глухим осевым отверстием. Технологический процесс отличает от известных качественно новые технические характеристики, обеспечившие изготовление новых изделий, которые ранее не изготавливались промышленностью. При этом разработаны два варианта способа, которые позволяют использовать достаточно простые технические средства при изготовлении изделия с небольшими радиальными размерами, а также и таких у которых эти размеры имеют большую величину. Форма изделия позволяет использовать их в качестве фильтра. Фильтры, выполненные из материала МР, обладают, например, по сравнению с металлокерамическими фильтрами, большой стойкостью к тепловым и динамическим воздействиям, так как материал МР представляет собой механически сцепленные витки спиралей, способные при нагрузках смещаться. Это обеспечивает прочность элемента в целом, в то время как металлокерамические фильтры разрушаются при больших перепадах давления и температуры. Получена новая пресс-форма, обеспечившая, в комплекте с известной по патенту РФ №2262407 пресс-формой, реализацию предложенного способа.

Формула изобретения

1. Способ изготовления деталей из материалов с неупорядоченной структурой, включающий формирование из проволочных спиралей, растянутых до шага, равного диаметру спирали, заготовки типа длинномерного тела вращения с осевым отверстием, радиальное прессование заготовки за два перехода, в процессе которого вначале получают наружную поверхность заготовки по меньшей мере с тремя выступами, каждый из которых образован пересечением смежных граней многогранника, а затем – эту же поверхность без выступов, отличающийся тем, что осуществляют формирование заготовки с дном, при этом формирование дна и длинномерной части заготовки осуществляют одновременно с помощью оправки с иголками, после чего в любой последовательности осуществляют осевое прессование дна и торца заготовки, а затем – радиальное прессование длинномерной части заготовки.

2. Способ изготовления деталей из материалов с неупорядоченной структурой, включающий формирование из проволочных спиралей, растянутых до шага, равного диаметру спирали, заготовки типа длинномерного тела вращения с осевым отверстием, радиальное прессование заготовки за два перехода, в процессе которого вначале получают наружную поверхность заготовки по меньшей мере с тремя выступами, каждый из которых образован пересечением смежных граней многогранника, а затем – эту же поверхность без выступов, отличающийся тем, что сначала осуществляют формирование ленты из проволочных спиралей, затем формируют дно у заготовки сворачиванием в рулон ленты малой ширины и формируют длинномерное тело вращения с осевым отверстием наматыванием на рулон ленты большей ширины, после чего в любой последовательности осуществляют осевое прессование дна и торца заготовки, а затем – радиальное прессование длинномерной части заготовки.

3. Пресс-форма для осевого прессования дна и торца заготовки деталей типа длинномерного тела вращения с осевым отверстием из материалов с неупорядоченной структурой, содержащая обойму и два пуансона, отличающаяся тем, что она снабжена стержнем, а пуансоны выполнены в виде тел вращения, у первого из которых рабочий торец полностью перекрывает поперечное сечение полости обоймы, а второй пуансон выполнен с осевым отверстием, через которое пропущен свободный конец стержня, закрепленного другим своим концом на обойме.

4. Пресс-форма по п.3, отличающаяся тем, что торец первого пуансона выполнен со сферическим углублением, глубина которого равна радиусу сферы, а стержень – со сферическим концом.

5. Пресс-форма по п.3, отличающаяся тем, что торцы стержня и второго пуансона выполнены плоскими.

6. Пресс-форма для осевого прессования дна и торца заготовки деталей типа длинномерного тела вращения с осевым отверстием из материалов с неупорядоченной структурой, содержащая обойму и два пуансона, отличающаяся тем, что она снабжена стержнем, крепежными элементами и съемной прокладкой, а пуансоны выполнены в виде тел вращения, у первого из которых рабочий торец полностью перекрывает поперечное сечение полости обоймы, а второй пуансон выполнен с осевым отверстием, через которое пропущен свободный конец стержня, закрепленного другим своим концом с помощью крепежного элемента на обойме, причем второй из пуансонов скреплен с обоймой через съемную прокладку, установленную между ними и выполненную с толщиной, равной рабочему ходу этого пуансона.

7. Пресс-форма по п.6, отличающаяся тем, что торец первого пуансона выполнен со сферическим углублением, глубина которого равна радиусу сферы, а стержень – со сферическим концом.

8. Пресс-форма по п.6, отличающаяся тем, что торцы стержня и второго пуансона выполнены плоскими.

РИСУНКИ

|

|