|

|

(21), (22) Заявка: 2007116757/03, 03.05.2007

(24) Дата начала отсчета срока действия патента:

03.05.2007

(46) Опубликовано: 10.01.2009

(56) Список документов, цитированных в отчете о

поиске:

RU 2127152 C1, 10.03.1999. RU 2087195 C1, 20.08.1997. SU 1757738 A1, 30.08.1992. SU 1757739 A1, 30.08.1992. SU 1657049 A3, 15.06.1991. SU 1230679 A1, 15.05.1986. SU 169385 A, 19.04.1965. US 4179075 A, 18.12.1979. FR 2361939 A, 17.03.1978.

Адрес для переписки:

460018, г.Оренбург, пр-кт Победы, 13, ГОУ ОГУ, патентный отдел

|

(72) Автор(ы):

Коротков Владислав Георгиевич (RU),

Кобылкин Дмитрий Сергеевич (RU),

Антимонов Станислав Владиславович (RU),

Соловых Сергей Юрьевич (RU)

(73) Патентообладатель(и):

Государственное образовательное учреждение высшего профессионального образования “Оренбургский государственный университет” (RU)

|

(54) ИЗМЕЛЬЧИТЕЛЬ

(57) Реферат:

Изобретение относится к устройствам для измельчения сыпучего материала, используемого при приготовлении кормов, главным образом зерна, зернопродуктов и зерноотходов. Измельчитель включает горизонтально расположенный электродвигатель, ротор, установленный на валу электродвигателя, рабочую камеру с дверцей, закрепленную на дверце центральную загрузочную воронку, установленную в рабочей камере сменную вставку, приемный сосуд, вакуумную систему, состоящую из вакуумного баллона, клапана, вакуумметра, вакуумного насоса и глушителя. Ротор выполнен в виде четырех бил с заостренными с двух сторон под углом 45 градусов концами, причем на каждом биле установлен свободно вращающийся диск, каждый из которых заточен по окружности с двух сторон под углом 45 градусов. Сверху центральной загрузочной воронки установлено дозирующее устройство, к дозирующему устройству подсоединен оперативный бункер, в котором установлены датчик верхнего уровня и нижнего уровня. Перед входным отверстием в оперативный бункер установлен загрузочный клапан, а в нижней части приемного сосуда – разгрузочный клапан и датчик нижнего уровня, при этом перед загрузочным клапаном установлен весовой дозатор. Рабочая камера, оперативный бункер, дозирующее устройство и приемный сосуд выполнены герметичными и соединены между собой герметично. Изобретение позволяет повысить герметичность рабочей камеры с подсоединенными дополнительно к ней устройствами, сократить время измельчения, снизить металлоемкость ротора, повысить эффективность воздействия ротора на измельчаемый материал при одновременном снижении на него нагрузки. 2 з.п. ф-лы, 3 ил.

Изобретение относится к устройствам для измельчения сыпучего материала, используемого при приготовлении кормов, главным образом зерна, зернопродуктов и зерноотходов.

Известен измельчитель SR 200, выпускаемый фирмой Retsch (Германия) /www.retsch.de/, предназначенный для предварительного (грубого) и тонкого измельчения, как для измельчения партий, так и непрерывного измельчения сухих мягких и средне-твердых органических и неорганических материалов. Измельчитель включает корпус, уставленный на корпусе горизонтально электродвигатель, ротор, установленный на валу электродвигателя, рабочую камеру, устанавливаемую в рабочую камеру сменную ситовую или размольную вставку (поддерживающее устройство с кольцевым ситом 360 для мягких материалов или поддерживающее устройство 180 с соответствующим ситом, объединяя ударный и режущий эффекты для твердых, хрупких материалов), откидывающуюся дверцу с замком, закрепленную на дверце центральную загрузочную воронку, выпускное отверстие, приемной сосуд, выключатель безопасности, предохраняющий мельницу от включения при открытой дверце камеры, тормозной двигатель, обеспечивающий остановку двигателя при завале впускного или выпускного устройства, электронную проверку безопасности со встроенной диагностической системой.

Недостаток прототипа – недостаточная герметичность рабочей камеры для проведения процесса измельчения в условиях разрежения в ней воздуха, длительное время измельчения, высокая металлоемкость ротора, недостаточное воздействие ротора на измельчаемый материал, высокая нагрузка измельчаемого материала на ротор.

Технический результат – создание условия герметичности рабочей камеры с подсоединенными дополнительно к ней устройствами, проведение процесса измельчения при заданном фиксированном разрежении воздуха в рабочей камере, сокращение времени измельчения, снижение металлоемкости ротора, более эффективное воздействие ротора на измельчаемый материал при одновременном снижении на него нагрузки.

Поставленная задача решается тем, что в измельчителе, включающем горизонтально расположенный электродвигатель, ротор, установленный на валу электродвигателя, рабочую камеру с дверцей, закрепленную на дверце центральную загрузочную воронку, устанавливаемую в рабочую камеру сменную вставку, приемный сосуд, ротор выполнен в виде четырех бил с заостренным с двух сторон под углом 45 градусов концами, при этом на каждом биле установлен свободно вращающийся диск, каждый из которых заточен по окружности с двух сторон под углом 45 градусов. Сверху центральной загрузочной воронки установлено дозирующее устройство, к дозирующему устройству подсоединен оперативный бункер, при этом в оперативном бункере установлены датчик верхнего уровня и нижнего уровня. В нижней части приемного сосуда установлен датчик нижнего уровня. Перед входным отверстием в оперативный бункер установлен загрузочный клапан, а в нижней части приемного сосуда – разгрузочный клапан, при этом перед загрузочным клапаном установлен весовой дозатор. Рабочая камера, оперативный бункер, дозирующее устройство и приемный сосуд соединены между собой герметично, а также выполнены герметичными. Оперативный бункер и измельчитель с подсоединенным к нему приемным сосудом соединяются через выполненные в них штуцеры с вакуумной системой при помощи шлангов. Вакуумную систему образуют вакуумный баллон, клапан, вакуумметр, вакуумный насос, глушитель.

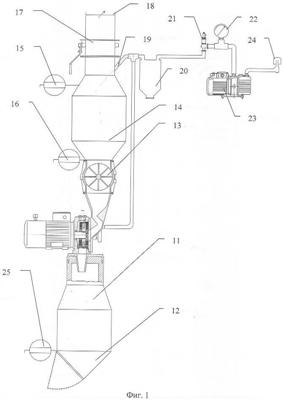

На фиг.1 изображен общий вид измельчителя.

На фиг.2 изображен вид измельчителя спереди: наполовину общий вид, а на другую половину вид с открытой дверцей.

На фиг.3 изображен вид измельчителя сбоку.

Измельчитель устроен следующим образом. В рабочей камере 1 соосно с ротором 2 установлена по окружности рабочей камеры сменная вставка 3. Ротор 2 выполнен в виде четырех бил с заостренным с двух сторон под углом 45 градусов концами, на каждом биле установлен свободно вращающийся диск 4, каждый из которых заточен по окружности с двух сторон под углом 45 градусов. Рабочая камера 1 закрыта герметично дверцей 5 при помощи замка двери 6. На дверце 5 установлена центральная загрузочная воронка 7. В центральной загрузочной воронке 7 выполнен штуцер 8. Герметичность между валом электродвигателя 9 и корпусом рабочей камеры 1 обеспечивает уплотнение 10. К нижней части рабочей камеры присоединен приемный сосуд 11. В нижней части приемного сосуда 11 установлен разгрузочный клапан 12. Перед входом в центральную загрузочную воронку 7 установлено дозирующее устройство 13. Над дозирующим устройством 13 располагается оперативный бункер 14. В верхней части оперативного бункера 14 установлен датчик верхнего уровня 15, в нижней части оперативного бункера установлен датчик нижнего уровня 16. Перед входным отверстием в оперативный бункер установлен загрузочный клапан 17. Перед загрузочным клапаном 17 располагается весовой дозатор 18. В верхней части оперативного бункера выполнен штуцер 19. К штуцерам 8 и 19 при помощи шлангов подсоединяется вакуумная система, состоящая из вакуумного баллона 20, соединенного с ним электромагнитного клапана 21, подсоединенного к клапану 21 вакуумметра 22, вакуумного насоса 23, глушителя 24. В нижней части приемного сосуда установлен датчик нижнего уровня 25.

Измельчитель работает следующим образом. Работа измельчителя является периодической и будет происходить по следующему циклу. Продукт, подлежащий измельчению, взвешивается на весовом дозаторе 18, затем открывается загрузочный клапан 17 и продукт заданной массой поступает в оперативный бункер 14. При заполнении продуктом оперативного бункера 14 загрузочный клапан 17 закрывается. Разгрузочный клапан 12 должен находиться в закрытом положении.

Продукт заданной массы также может быть загружен в оперативный бункер, если известна его плотность. Объем продукта поступает такой, чтобы объем продукта смог достичь датчика верхнего уровня 15, при этом датчик устанавливается согласно уровню объема продукта, имеющего требуемую массу, после срабатывания датчика верхнего уровня 15 загрузочный клапан 17 закрывается.

После закрытия загрузочного клапана 17 на вакуумметре 22 при помощи электромагнитного реле (регулировки уровня разрежения) выставляется необходимое значение величины разрежения, при котором произойдет автоматическое отключение вакуумного насоса 23 и срабатывание клапана 21 на закрытие. Открывается клапан 21, включается вакуумный насос 23. Воздух из оперативного бункера 14, дозирующего устройства барабанного типа13, рабочей камеры измельчителя 1, приемного сосуда 11 будет отсасываться через штуцеры 8 и 19 до величины разрежения, который задан электромагнитным реле вакуумметра 22. После создания заданной величины разрежения в этих устройствах произойдет отключение вакуумного насоса 23 и закроется клапан 21, затем одновременно включаются дозирующее устройство барабанного типа 13 и электродвигатель 9. Продукт, подлежащий измельчению, поступает через центральную загрузочную воронку 6 в рабочее пространство рабочей камеры 1, где осуществляется его измельчение. Разрушение частиц продукта осуществляется за счет многократного соударения и истирания частиц между собой, ударов и резания о вращающийся ротор 2, ударов, резания и истирания об сменную вставку 1, трения в зазоре между ротором 2 и сменной вставкой 3. Разрежение в рабочей камере способствует более интенсивному измельчению продукта за счет увеличения ударного импульса с рабочим органом и истирания частиц продукта между собой. Выполнение бил с заостренным с двух сторон под углом 45 градусов концами, и дисков, выполненных свободновращающимися и заточенными по окружности с двух сторон под углом 45 градусов, позволяет повысить эффективность разрушения при уменьшении нагрузки на него продукта за счет увеличения режущего эффекта. /Абрамов А.А., Хозяев И.А. Исследование энергоемкости процесса измельчения зерна резанием. Донской государственный технический университет, 2000/ и уменьшения сопротивления трению о ротор продукта при попадании его частиц на диск. 4. Измельченный продукт попадает в приемный сосуд 11. При достижении продуктом в оперативном бункере 14 датчика нижнего уровня отключается дозирующее устройство 13, затем отключается электродвигатель 9. После остановки электродвигателя 9 открывается разгрузочный клапан 12. После разгрузки измельченного продукта срабатывает датчик нижнего уровня 25 и загрузочный клапан 12 закрывается.

Затем снова повторяется вышеописанный цикл измельчения.

Измельчение можно осуществлять как при стандартном давлении воздуха 1 атм., так и при разрежении, которое может создавать вакуумная система.

Формула изобретения

1. Измельчитель, включающий горизонтально расположенный электродвигатель, ротор, установленный на валу электродвигателя, рабочую камеру с дверцей, закрепленную на дверце центральную загрузочную воронку, установленную в рабочей камере сменную вставку, приемный сосуд, отличающийся тем, что он содержит вакуумную систему, состоящую из вакуумного баллона, клапана, вакуумметра, вакуумного насоса и глушителя, ротор выполнен в виде четырех бил с заостренными с двух сторон под углом 45° концами, причем на каждом биле установлен свободно вращающийся диск, каждый из которых заточен по окружности с двух сторон под углом 45°, при этом перед входом в центральную загрузочную воронку установлено дозирующее устройство, а над ним – оперативный бункер, в котором установлены датчики верхнего и нижнего уровней, причем над оперативным бункером установлен загрузочный клапан, а перед загрузочным клапаном установлен весовой дозатор, наряду с этим в нижней части приемного сосуда установлен датчик нижнего уровня и разгрузочный клапан, при этом рабочая камера, оперативный бункер, дозирующее устройство и приемный сосуд выполнены герметичными и соединены между собой герметично.

2. Измельчитель по п.1, отличающийся тем, что центральная загрузочная воронка и оперативный бункер соединены через штуцеры с вакуумной системой при помощи шлангов.

3. Измельчитель по п.1, отличающийся тем, что между электродвигателем и рабочей камерой установлено уплотнение.

РИСУНКИ

|

|