|

|

(21), (22) Заявка: 2007120175/15, 31.05.2007

(24) Дата начала отсчета срока действия патента:

31.05.2007

(46) Опубликовано: 10.01.2009

(56) Список документов, цитированных в отчете о

поиске:

RU 2190484 C1, 10.10.2002. SU 812148 A, 23.11.1982. RU 2070349 C1, 10.12.1996. RU 2016157 C1, 15.07.1994. US 6841202 A, 11.01.2005. JP 2004031511 A, 29.01.2004.

Адрес для переписки:

105064, Москва, ул. Воронцово поле, 10, НИФХИ им. Л.Я. Карпова, патентный отдел, С.А. Мотову

|

(72) Автор(ы):

Коробко Анатолий Петрович (RU),

Крашенинников Сергей Владимирович (RU),

Кузьмин Владимир Владимирович (RU),

Конькова Наталья Александровна (RU),

Левакова Ирина Вячеславовна (RU),

Ясинский Иван Степанович (RU)

(73) Патентообладатель(и):

Федеральное государственное унитарное предприятие “Научно-исследовательский физико-химический институт имени Л.Я. Карпова” (RU),

Коробко Анатолий Петрович (RU)

|

(54) ПЛАЗМОХИМИЧЕСКАЯ УСТАНОВКА ДЛЯ МОДИФИЦИРОВАНИЯ ПОВЕРХНОСТИ ЛИСТОВЫХ МАТЕРИАЛОВ

(57) Реферат:

Изобретение относится к химической промышленности и может быть использовано для модификации поверхности листовых носителей ультрадисперсных веществ, полимерных мембран, нетканых материалов, бумаги. Плазмохимическая установка содержит металлическую вакуумную камеру 1 с реакционной емкостью из диэлектрического материала, соединенную с откачной системой. Реакционная емкость выполнена в виде цилиндрического стакана 4 с диэлектрической крышкой 5, в нижней части которого имеется отверстие для ввода плазмообразующей среды и вакуумирования емкости. Ввод плазмообразующей среды производится через вертикально расположенную диэлектрическую трубку 6 с отверстиями по ее длине, оканчивающуюся распределителем потока 7, также имеющим отверстия. Электроды 8 представляют собой перфорированные алюминиевые пластины, расположенные по образующей цилиндрического стакана. Предложенное изобретение позволяет эффективно обрабатывать поверхность листовых образцов с большой площадью поверхности, находящихся в статических условиях, при относительно большой степени заполнения объема реакционной камеры. 1 з.п. ф-лы, 2 ил., 5 табл.

Изобретение относится к аппаратурному сопровождению технологических процессов плазмохимического модифицирования поверхности материалов, в частности к модифицированию листовых материалов (листовых носителей ультрадисперсных веществ, полимерных мембран, нетканых материалов типа фильтров Петрянова, бумаги и т.д.).

Модифицирование придает материалам новый комплекс поверхностных свойств.

В настоящее время известны установки для модифицирования поверхностей различных материалов в низкотемпературной плазме тлеющего разряда, в том числе рулонных ([1] RU 2190484, 2002; [2] RU 2016157, 1994), порошкообразных ([3] US 2004149169, 2004; [4] EP 0254424 1988), единичных изделий разной формы и размеров ([5] RU 2070349 1996, [6] RU 1438069, 1994).

Недостатком известных решений является то, что они не позволяют равномерно модифицировать всю поверхность образцов, находящихся в процессе обработки в статических условиях.

Во всех известных установках имеются приспособления, позволяющие перемещать обрабатываемые объекты в процессе обработки, что является необходимым условием равномерного поверхностного модифицирования. Так, в [1, 2] объект (металлическая или диэлектрическая лента) протягивается через зону разряда с помощью лентопротяжного механизма. Порошкообразные объекты [3, 4] обрабатывают в подвижных реакторах (вращение или вибрация). Для равномерной обработки единичных объектов разной формы (кремниевых подложек [5], резинотехнических изделий [6]) в соответствующих установках имеются возможности для вращения изделий.

Наиболее близким к заявляемому изобретению является устройство ([8] RU 2167136, 2001), которое можно рассматривать в качестве прототипа. Устройство по прототипу (реактор) создано для модифицирования порошков. Недостатком реактора по прототипу является то, что он не позволяет получать равномерного модифицирования всей поверхности листовых образцов, находящихся в процессе обработки в статических условиях.

Для проведения процессов поверхностного модифицирования листовых материалов предлагается установка, общий вид которой представлен на фотографии (см. фиг.1), в которой реализована конструкция реактора, отличающаяся от вышеуказанного решения тем, что она позволяет равномерно обрабатывать листовые образцы, находящиеся в статическом положении в процессе плазмохимической обработки.

Установка состоит из четырех блоков: блока реактора, откачной системы, системы напуска плазмообразующих сред и источника возбуждения разряда. Откачная система имеет основную и байпасную линии. Основными элементами откачной системы являются форвакуумный и турбомолекулярный насосы, ловушки, охлаждаемые жидким азотом, запорные вентили, вентили тонкой регулировки потока напускаемой среды, фильтр тонкого улавливания отходящих продуктов реакций. В систему напуска входят резервуары для неполимеризующихся газов и органических полимеризующихся сред, запорные и регулировочные вентили. В качестве источника питания используют либо высоковольтный трансформатор промышленной частоты (50 Гц), либо источник питания частотой 1 кГц.

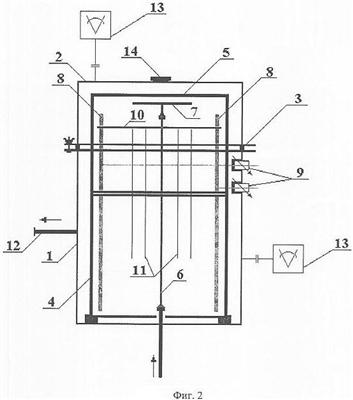

На фиг.2 схематически представлен один из вариантов основного блока установки – реактора. Реактор объемом около 100 л представляет собой металлическую вакуумную камеру (1), выполненную в виде вертикального стакана, в верхней части которого находится крышка (2), снабженная фланцем с вакуумным уплотнением (3). Внутри вакуумной камеры находится реакционная емкость объемом около 70 л, выполненная из диэлектрического материала. Реакционная емкость представляет собой вертикальный стакан (4) со съемной верхней частью (5). В центре нижней части реакционной емкости имеется отверстие, которое служит для вакуумирования реакционной емкости и формирования потока плазмообразующей среды. Ввод плазмообразующих сред из системы напуска в реакционную емкость осуществляется через вертикально расположенную диэлектрическую трубку (6) с отверстиями по ее длине. Продолжением трубки является распределитель потока (7), выполненный в данном варианте в виде крестовины, также снабженный отверстиями. Трубка с крестовиной обеспечивает равномерное распределение плазмообразующей среды и служит для формирования однородного по плотности потока плазмообразующей среды через весь объем реакционной емкости. Электроды (8), представляющие собой перфорированные алюминиевые пластины, крепятся на внутренней цилиндрической поверхности реакционной емкости. Токоподвод к ним обеспечивается с помощью контактов, соединенных через герметичные и электроизолированные от корпуса вакуумной камеры токовводы (9) с источником питания тлеющего разряда. Реакционная емкость снабжена системой крепления (10) листовых образцов (11). В одном опыте можно обрабатывать от пяти до семи листовых образцов размером до 200×300 мм. Через патрубок (12) вакуумная камера соединяется с откачной системой. Вакуумная камера снабжена датчиками измерения давления (13). Для визуального и инструментального наблюдения вакуумная камера имеет окно (14).

Процесс проводят в проточном режиме, то есть при постоянном потоке плазмообразующей среды через объем реактора. После загрузки образцов в реакционную емкость (то есть после закрепления их в держателе в стационарном состоянии) систему откачивают до давления около 10-4 Торр и затем через систему напуска вводят в реакционную емкость плазмообразующую среду. В течение 3-5 мин реакционную емкость “промывают” рабочей газовой средой при давлении 0.5-1 Торр, после чего переключают вакуумирование на байпасную линию и с помощью двух вентилей тонкой регулировки устанавливают требуемые значения давления и скорости потока плазмообразующей среды. После установления заданного давления и скорости потока плазмообразующего газа на электроды подают напряжение и возбуждают тлеющий разряд. В процессе эксперимента параметры разряда (рабочее давление газовой среды и величину разрядного тока) поддерживают постоянными.

В качестве плазмообразующих сред использовали воздух (неполимеризующаяся газовая среда) и тетрафторэтилен (полимеризующаяся среда).

Эффективность (равномерность) обработки листовых образцов в предлагаемом реакторе оценивали двумя методами. Методом ИК-спектроскопии в варианте МНПВО (спектрофотометр Перкин-Эльмер, модель 580) осуществляли качественную оценку эффективности обработки. Для этого анализировали область валентных колебаний карбонильных групп в области 1700 см-1 в случае обработки воздушной плазмой и область деформационных колебаний C-F связей (700-800 см-1). Количественную оценку эффективности обработки проводили путем измерения равновесных краевых углов смачивания гониометрическим методом в установке, снабженной горизонтальным микроскопом МГ-1. Точность измерения составляет ±1 град.

Сущность изобретения может быть проиллюстрирована конкретными примерами выполнения, реализованными в вышеописанном устройстве.

В качестве объектов обработки служили образцы полиэтиленовой и полиэтилентерефталатной (лавсановой) пленки размером 200×300 мм, толщиной 150-250 мкм. Одновременно обрабатывали пять листов. Оценивали равномерность обработки двух крайних, наиболее близко расположенных к элекродам, листов и листа, расположенного в центре. Измерения проводили в девяти точках (местах) на каждом листе.

В табл.1 приведены результаты определения равновесных краевых углов смачивания полиэтиленовой пленки этиленгликолем после обработки в сравнительно «мягких» условиях.

| Таблица 1 |

| Результаты определения равновесных краевых углов смачивания полиэтиленовой пленки этиленгликолем. Условия обработки в реакторе с двумя электродами: воздушная плазма, давление 7×10-2 Торр, скорость потока 8 см3 (НУ)/мин, ток разряда 30 мА, время обработки 3 мин |

| |

о, град. о, град. |

| Крайний левый лист |

Центральный лист |

Крайний правый лист |

| Л |

Ц |

П |

Л |

Ц |

П |

Л |

Ц |

П |

| Верх |

51 |

53 |

51 |

54 |

54.5 |

54 |

50 |

50 |

51 |

| Центр |

51 |

51 |

52 |

54 |

54.5 |

54 |

50 |

52 |

51 |

| Низ |

50 |

53 |

52 |

53.5 |

54 |

54 |

51 |

51 |

51 |

| Примечания: |

| 1. Равновесный краевой угол смачивания необработанной полиэтиленовой пленки этиленгликолем составляет 76 град. |

| 2. Л – левый край листа, Ц – центр листа, П – правый край листа. |

В табл.2 приведены результаты определения равновесных краевых углов смачивания полиэтиленовой пленки этиленгликолем после обработки в сравнительно «жестких» условиях.

| Таблица 2 |

| Результаты определения равновесных краевых углов смачивания полиэтиленовой пленки этиленгликолем. Условия обработки в реакторе с двумя электродами: воздушная плазма, давление 8×10-2 Торр, скорость потока 5 см3 (НУ)/мин, ток разряда 50 мА, время обработки 15 мин |

| |

o, град. o, град. |

| Крайний левый лист |

Центральный лист |

Крайний правый лист |

| Л |

Ц |

П |

Л |

Ц |

П |

Л |

Ц |

П |

| Верх |

20 |

20 |

20 |

20 |

20.5 |

19.5 |

20 |

19.5 |

19.5 |

| Центр |

19.5 |

21.5 |

21.5 |

21 |

21.5 |

21 |

20 |

20 |

20 |

| Низ |

20 |

19.5 |

20.5 |

20 |

21 |

20 |

19.5 |

19.5 |

19.5 |

Примечания:

1. Равновесный краевой угол смачивания необработанной полиэтиленовой пленки этиленгликолем составляет 76 град. |

| 2. Л – левый край листа, Ц – центр листа, П – правый край листа. |

В табл.3 приведены результаты определения равновесных краевых углов смачивания полиэтиленовой пленки этиленгликолем после обработки при сравнительно «жестких» условиях в реакторе с четырьмя парами электродов, то есть восемью секциями.

| Таблица 3 |

| Результаты определения равновесных краевых углов смачивания полиэтиленовой пленки этиленгликолем. Условия обработки в реакционной емкости (реакторе) с четырьмя парами электродов: воздушная плазма, давление 8×10-2 Торр, скорость потока 5 см3 (НУ)/мин, ток разряда 50 мА, время обработки 15 мин |

| |

о, град. о, град. |

| Крайний левый лист |

Центральный лист |

Крайний правый лист |

| Л |

Ц |

П |

Л |

Ц |

П |

Л |

Ц |

П |

| Верх |

20 |

20 |

20 |

20 |

20 |

19.5 |

20 |

20 |

19.5 |

| Центр |

20 |

20 |

20 |

20 |

20.5 |

20 |

20 |

20 |

20 |

| Низ |

20 |

20.5 |

20 |

20 |

20 |

20 |

19.5 |

20 |

20 |

| Примечания: |

| 1. Равновесный краевой угол смачивания необработанной полиэтиленовой пленки этиленгликолем составляет 76 град. |

| 2. Л – левый край листа, Ц – центр листа, П – правый край листа. |

Обработка полиэтиленовой пленки в реакционной емкости (реакторе) с тремя парами электродов (т.е. шестью секциями) приводит к результатам, близким к показанным в табл.3.

В табл.4 приведены результаты определения равновесных краевых углов смачивания полиэтилентерефталатной пленки водой после обработки в реакционной емкости с двумя электродами (двумя секциями).

| Таблица 4 |

| Результаты определения равновесных краевых углов смачивания полиэтилентерефталатной пленки водой. Условия обработки в реакторе с двумя электродами: воздушная плазма, давление 1×10-1 Торр, скорость потока 4 см3 НУ)/мин, ток разряда 30 мА, время обработки 2 мин |

| |

о, град. о, град. |

| Крайний левый лист |

Центральный лист |

Крайний правый лист |

| Л |

Ц |

П |

Л |

Ц |

П |

Л |

Ц |

П |

| Верх |

33 |

33 |

33 |

33.5 |

33.5 |

33.5 |

33 |

34 |

33 |

| Центр |

33.5 |

34 |

33 |

34 |

35.5 |

34 |

33 |

34 |

33.5 |

| Низ |

33 |

33 |

33 |

33.5 |

33.5 |

34 |

33 |

34 |

33 |

| Примечания: |

| 1. Равновесный краевой угол смачивания необработанной полиэтилентерефталатной пленки водой составляет 67 град. |

| 2. Л – левый край листа, Ц – центр листа, П – правый край листа. |

В табл.5 приведены результаты определения равновесных краевых углов смачивания полиэтиленовой пленки этиленгликолем. Пленка обработана в реакторе с двумя парами электродов, в качестве плазмообразующей среды использован тетрафторэтилен.

| Таблица 5 |

| Результаты определения равновесных краевых углов смачивания полиэтиленовой пленки водой. Условия обработки в реакторе с двумя парами электродов: плазма в тетрафторэтилене, давление 2×10-1 Торр, скорость потока 3 см3 НУ)/мин, ток разряда 30 мА, время обработки 20 мин |

| |

о, град. о, град. |

| Крайний левый лист |

Центральный лист |

Крайний правый лист |

| Л |

Ц |

П |

Л |

Ц |

П |

Л |

Ц |

П |

| Верх |

88 |

89 |

88 |

90 |

90 |

90 |

88 |

90 |

89 |

| Центр |

90 |

91 |

90 |

90.5 |

91.5 |

91 |

90 |

91 |

90 |

| Низ |

88 |

89 |

90 |

90 |

90 |

90 |

89 |

89 |

89 |

| Примечания: |

| 1. Равновесный краевой угол смачивания необработанной полиэтиленовой пленки водой составляет 79 град. |

| 2. Л – левый край листа, Ц – центр листа, П – правый край листа. |

Приведенные примеры показывают, что равномерность обработки не менее пяти листовых образцов при загрузке их в реакционную камеру с двумя электродами и описанной схемой организации потока плазмообразующей среды через реакционную зону составляет 90-92% (соответственно, отклонение от равномерности – 8-10%). Этот показатель является вполне удовлетворительным для решения многих задач модифицирования поверхности листовых материалов. При увеличении числа пар электродов до 3-4 равномерность обработки повышается до 95-96%.

Таким образом, предлагаемая плазмохимическая установка позволяет эффективно обрабатывать поверхность листовых образцов с большой площадью поверхности, находящихся в статических условиях, при относительно большой степени заполнения объема реакционной емкости.

Формула изобретения

1. Плазмохимическая установка для модифицирования поверхности листовых материалов, содержащая металлическую вакуумную камеру с реакционной емкостью из диэлектрического материала, соединенную с откачной системой, с внутренними электродами и токоподводами к ним, систему подачи плазмообразующей среды через соответствующие отверстия, источник возбуждения тлеющего разряда, отличающаяся тем, что реакционная емкость выполнена в виде вертикального цилиндрического стакана с диэлектрической крышкой, в нижней части которого имеется отверстие для ввода плазмообразующей среды и вакуумирования емкости, ввод плазмообразующей среды производится через вертикально расположенную диэлектрическую трубку с отверстиями по ее длине, оканчивающуюся распределителем потока, также имеющим отверстия, электроды представляют собой перфорированные алюминиевые пластины, расположенные по образующей цилиндрического стакана.

2. Установка по п.1, отличающаяся тем, что электроды выполнены в виде одной, двух, трех или четырех пар.

РИСУНКИ

|

|