|

|

(21), (22) Заявка: 2007108260/28, 05.03.2007

(24) Дата начала отсчета срока действия патента:

05.03.2007

(46) Опубликовано: 27.12.2008

(56) Список документов, цитированных в отчете о

поиске:

RU 2079931 С1, 20.05.1997. RU 2191445 С2, 20.10.2002. WO 2006/013197 А1, 09.02.2006. US 7030500 В2, 18.04.2006. US 5113161 А, 12.05.1992.

Адрес для переписки:

644027, г.Омск, Космический пр-кт, 24А, ФГУП “Центральное конструкторское бюро автоматики”

|

(72) Автор(ы):

Малиновский Владимир Владимирович (RU),

Нежинский Валерий Федорович (RU)

(73) Патентообладатель(и):

ФГУП “Центральное конструкторское бюро автоматики” (RU)

|

(54) МИКРОКОРПУС ДЛЯ МОНТАЖА КРИСТАЛЛА

(57) Реферат:

Изобретение относится к микроэлектронике и может быть использовано при разработке и изготовлении микросхем, микросборок и микроэлектронных устройств. Сущность изобретения: в микрокорпусе для монтажа кристалла, содержащем диэлектрическую подложку с контактными площадками на верхней стороне, соединенными посредством сквозной металлизации с контактными площадками на нижней стороне подложки, являющимися СВЧ-выводами, и защитное диэлектрическое покрытие, сквозная металлизация представляет собой металлизированные фрагменты отверстий на торцах по периметру корпуса, которые также являются СВЧ-выводами, в центре однослойной диэлектрической подложки выполнено сквозное отверстие для размещения кристалла, при этом лицевые поверхности кристалла и подложки лежат в одной плоскости, размеры отверстия превышают размеры кристалла не более чем на 50 мкм с каждой стороны, габаритные размеры подложки превышают размеры отверстия не более чем на 500 мкм с каждой стороны и толщину кристалла не более чем на 200 мкм, эта свободная полость отверстия заполнена серебросодержащим токопроводящим адгезивом, являющимся теплоотводящим основанием. Изобретение обеспечивает улучшение электрических, массогабаритных и теплорассеивающих характеристик, а также удобство при манипулировании в процессе монтажа и тестирования корпусированных кристаллов. 2 ил.

Изобретение относится к микроэлектронике и может быть использовано при разработке и изготовлении микросхем, микросборок и микроэлектронных устройств.

Известны безвыводные корпуса типа LCC (ОАО ЗПП, г.Йошкар-Ола), типа LC (Zarlink Semiconductor), изготовленные по технологии спекания многослойной металлизированной керамики, и безвыводные носители, представляющие модернизацию корпуса miniPack (Зарубежная электронная техника. ЦНИ «Электроника», 9 (328), М.; 1988, с.41-46). При сборке в корпусах типа LC, LCC кристалл монтируется на эвтектику, контактные площадки кристалла соединяются с внутренними контактными площадками корпуса микропроволокой и герметизируется крышкой. При сборке в безвыводных носителях после монтажа кристалла в корпус и разварки проволочных соединений полость в основании корпуса заполняется кремнийорганическим соединением и закрывается приклеиваемой к ободку крышкой.

Недостатками данных технических решений для корпусов LC, LCC являются значительные массогабаритные параметры, уменьшающие полезную площадь, для безвыводных пластмассовых или керамических кристаллоносителей, значительное тепловое сопротивление, а также ухудшение высокочастотных параметров кристаллов, таких как развязка между выводами по СВЧ-сигналам и наличие паразитных индуктивностей из-за большой длины выводов.

Наиболее близким техническим решением является герметичный корпус типа CSP (National Semiconductor Corporation, www.national.com), содержащий многослойную диэлектрическую подложку в качестве основания, на верхней стороне которой расположены по периметру контактные площадки, соединенные сквозной металлизацией с контактами на нижней стороне подложки, образующими СВЧ-выводы корпуса. На подложку установлен кристалл, выводы которого соединены с контактными площадками верхней части корпуса. Верхняя часть подложки вместе с кристаллом залита и отпрессована защитным материалом. Недостатками данного технического решения являются значительные длина выводов и тепловое сопротивление перехода кристалл-подложка.

Целью изобретения является улучшение электрических, массогабаритных и теплорассеивающих характеристик, а также обеспечение удобства при манипулировании в процессе монтажа и тестирования корпусированных кристаллов.

Поставленная цель достигается тем, что в однослойной диэлектрической подложке выполнено сквозное отверстие для размещения кристалла, размеры которого превышают размеры самого кристалла не более чем на 50 мкм с каждой стороны. Габаритные размеры подложки превышают размеры отверстия не более чем на 500 мкм с каждой стороны и толщину кристалла не более чем на 200 мкм. По периметру подложки для разварки проволочных соединений располагаются контактные площадки, электрически соединенные посредством торцевых металлизированных контактов, представляющих собой фрагменты отверстий, с соответствующими им нижними контактными площадками. При этом торцевые и нижние металлизированные контакты одновременно являются СВЧ-выводами. Кристалл расположен в отверстии в одной плоскости с подложкой, зафиксирован снизу при помощи токопроводящего серебросодержащего адгезива, являющегося одновременно теплоотводящим основанием, и защищен сверху диэлектрическим покрытием.

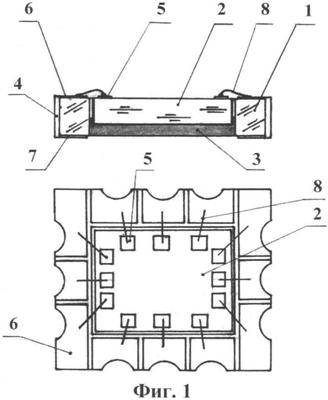

На фиг.1 и 2 изображен микрокорпус с установленным кристаллом.

Микрокорпус 1 содержит кристалл 2, токопроводящий адгезив 3, торцевые металлизированные контакты 4, контактные площадки кристалла 5, верхние контактные площадки микрокорпуса 6, нижние контактные площадки микрокорпуса 7, разваренные выводы 8.

В групповой однослойной диэлектрической заготовке, например из поликора толщиной 0,5 мм, с помощью лазера выполняются сквозные прямоугольные отверстия под кристалл, вокруг которых по периметру прошиваются микроотверстия диаметром 0,3-0,5 мм для создания торцевой металлизации. Количество и расположение микроотверстий определяется количеством выводов кристалла, режимами лазерной резки и прошивки, которые должны обеспечивать отсутствие трещин в заготовке. Далее методами фотолитографии, напыления, химметаллизации и гальванического наращивания формируются контактные площадки на верхней поверхности подложки, соединенные посредствам металлизированных микроотверстий с контактными площадками на нижней стороне подложки. Затем заготовка разрезается на модули по металлизированным микроотверстиям с образованием торцевых металлизированных контактов.

С целью уменьшения длины выводов кристалл высотой, например, 0,3 мм располагается в отверстии в одной плоскости с подложкой. Такое расположение позволяет снизить длину соединительных проводников, а значит, уменьшить паразитную индуктивность и, таким образом, улучшить электрические параметры. Крепление кристалла осуществляется заполнением оставшейся свободной полости в отверстии глубиной около 200 мкм токопроводящим серебросодержащим адгезивом, например клеем ТОК-1, вровень с нижней поверхностью микрокорпуса. Слой токопроводящего серебросодержащего адгезива одновременно является теплоотводящим основанием. Микрокорпусированный таким образом кристалл возможно достаточно просто подвергать манипуляциям при монтаже, например брать пинцетом, осуществлять крепление при разварке выводов и т.п., а также тестировать благодаря наличию торцевых и нижних металлизированных контактов.

После разварки выводов с кристалла на корпус и проверки электрических параметров микрокорпусированные кристаллы, при необходимости, покрываются защитной диэлектрической пленкой, например, из позитивного фоторезиста и монтируются в микросхемы, микросборки и микроэлектронные устройства методом пайки с использованием торцевых или нижних выводов, что является предпочтительным. При необходимости возможен монтаж сваркой микропроволокой с приклейкой микрокорпуса на теплопроводный клей.

Использование предлагаемого микрокорпуса позволяет по сравнению с прототипом улучшить электрические характеристики за счет более коротких соединительных проводников. Улучшить массогабаритные характеристики за счет уменьшения веса и габаритных размеров. Уменьшить тепловое сопротивление кристалл-подложка за счет исключения под кристаллом диэлектрической подложки и применения в качестве теплоотводящего основания и одновременно крепления кристалла к корпусу токопроводящего серебросодержащего адгезива. Проведение контроля электрических параметров кристаллов перед установкой на платы микросборок также повышает процент выхода годных микросборок и повышает надежность микросборок в процессе эксплуатации.

Формула изобретения

Микрокорпус для монтажа кристалла, содержащий диэлектрическую подложку с контактными площадками на верхней стороне, соединенными посредством сквозной металлизации с контактными площадками на нижней стороне подложки, являющимися СВЧ-выводами, и защитное диэлектрическое покрытие, отличающийся тем, что сквозная металлизация представляет собой металлизированные фрагменты отверстий на торцах по периметру корпуса, которые также являются СВЧ-выводами, в центре однослойной диэлектрической подложки выполнено сквозное отверстие для размещения кристалла, при этом лицевые поверхности кристалла и подложки лежат в одной плоскости, размеры отверстия превышают размеры кристалла не более чем на 50 мкм с каждой стороны, габаритные размеры подложки превышают размеры отверстия не более чем на 500 мкм с каждой стороны и толщину кристалла не более чем на 200 мкм, эта свободная полость отверстия заполнена серебросодержащим токопроводящим адгезивом, являющимся теплоотводящим основанием.

РИСУНКИ

PD4A – Изменение наименования обладателя патента СССР или патента Российской Федерации на изобретение

(73) Новое наименование патентообладателя:

Открытое акционерное общество «Центральное конструкторское бюро автоматики» (RU)

Адрес для переписки:

644027, г. Омск, пр-кт Космический , 24 а, ОАО «ЦКБА»

Извещение опубликовано: 10.09.2009 БИ: 25/2009

|

|