|

(21), (22) Заявка: 2007106659/09, 22.02.2007

(24) Дата начала отсчета срока действия патента:

22.02.2007

(46) Опубликовано: 10.08.2008

(56) Список документов, цитированных в отчете о

поиске:

US 6946211, 20.09.2005. RU 2230400 C1, 10.06.2004. JP 2006339064, 14.12.2006. JP 2004139783, 13.05.2004.

Адрес для переписки:

119034, Москва, ул. Пречистенка, 18, ООО “НИК “НЭП”

|

(72) Автор(ы):

Тарасевич Михаил Романович (RU),

Модестов Александр Давидович (RU)

(73) Патентообладатель(и):

Общество с ограниченной ответственностью “Национальная инновационная компания “Новые энергетические проекты” (RU)

|

(54) МЕМБРАННО-ЭЛЕКТРОДНЫЙ БЛОК (МЭБ) ДЛЯ ТОПЛИВНОГО ЭЛЕМЕНТА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ

(57) Реферат:

Изобретение относится к созданию МЭБ для водородо-воздушного и спиртово-воздушного топливных элементов (ТЭ) с использованием полимерного протонпроводящего электролита на основе полибензимидазольной пленки допированной фосфорной кислотой и двух газодиффузионных электродов. Согласно изобретению полимерный протонпроводящий электролит для изготовления мембраны ТЭ изготавливается из полимера ПБИ-О-ФТ, допированного сильной кислотой, фосфорной или серной. Техническим результатом являются высокие электрохимические характеристики МЭБ и простота сборки. 2 н. и 4 з.п ф-лы, 3 ил.

Изобретение относится к области топливных элементов (ТЭ). Более точно изобретение относится к МЭБ для воздушно-водородных или воздушно-спиртовых ТЭ (с жидким топливом) с использованием протонпроводящих мембран на основе полимерных соединений с рабочими температурами до 220°С.

Предшествующий уровень техники

Известен МЭБ, содержащий мембрану из ионопроводящего электролита, каталитические слои, примыкающие к электролиту, и газодиффузионные слои, примыкающие к каталитическим слоям (Заявка Японии №2004139783, кл. Н01М 8/02, 2004).

Недостаток указанного МЭБ связан с низкой проводимостью мембраны, зависящей от влажности, и низкой рабочей температурой, что ограничивает области возможного использования.

Из известных МЭБ наиболее близким по совокупности существенных признаков и достигаемому техническому результату является МЭБ, содержащий электролитную мембрану из протонпроводящего полибензимидазола (ПБИ), каталитические слои, примыкающие к мембране, и газодиффузионные слои, примыкающие к каталитическим слоям (патент США №6946211, Н01М 8/10, 2005). Использование в МЭБ мембраны из ПБИ позволяет повысить рабочую температуру, исключить необходимость ее увлажнения. Однако данная мембрана обладает недостаточной проводимостью. Что снижает электрические характеристики.

Из известных способов изготовления МЭБ наиболее близким по совокупности существенных признаков и достигаемому техническому результату является способ изготовления МЭБ, который включает изготовление мембраны на основе ПБИ, допированной кислотой, газодиффузионных электродов с каталитическими слоями, сборку МЭБ путем размещения мембраны между газодиффузионными электродами (патент США №6946211, Н01М 8/10, 2005). Данный способ изготовления МЭБ сложен в сборке, поскольку мембрана обладает малой механической прочностью и не обеспечивает получения требуемых электрических характеристик.

Сущность изобретения

Задачей изобретения является создание МЭБ и способа его изготовления, имеющего рабочую температуру до 200°С и обладающего высокими электрическими характеристиками и простотой сборки.

Указанный технический результат достигается тем, что МЭБ для топливного элемента содержит протонпроводящую мембрану из полимера ПБИ в качестве электролита, газодиффузионные электроды с каталитически активными слоями, примыкающими к противоположным сторонам мембраны, при этом мембрана выполнена из полимера ПБИ-О-ФТ с общей формулой

допированного сильной кислотой, газодиффузионные электроды выполнены из гидрофобизированного углеродного материала, а каталитические слои содержат платиновый катализатор на углеродном носителе в количестве 0,4÷0,5 мг/см2. МЭБ с указанными ПБИ и катализатором обладает высокими электрическими характеристиками и рабочей температурой до 200°C.

Целесообразно, чтобы мембрана МЭБ была допирована фосфорной или серной кислотой. Допирование указанными кислотами повышает проводимость мембраны и не требует ее увлажнения.

Целесообразно, чтобы газодиффузионные электроды МЭБ по периметру были снабжены рамками из полимерного материала. Наличие рамок упрощает сборку МЭБ и предохраняет мембрану от механических повреждений.

Целесообразно, чтобы рамками газодиффузионных электродов МЭБ были снабжены отверстиями для размещения крепежных элементов при сборке. Наличие отверстий в рамках электродов существенно облегчает технологию сборки МЭБ.

Что касается способа изготовления МЭБ, то указанный технический результат достигается за счет того, что в способе изготовления МЭБ по любому из п.п.1-4, при котором изготавливают допированную кислотой мембрану на основе ПБИ, газодиффузионные электроды с каталитическими слоями, собирают МЭБ путем размещения мембраны между газодиффузионными электродами, мембрану изготавливают из полимера ПБИ-О-ФТ с общей формулой

путем допирования в сильной кислоте при повышенной температуре, газодиффузионные электроды изготавливают из гидрофобизированного углеродного материала, а в каталитические вводят платиновый катализатор на углеродном носителе в количестве 0,4÷0,5 мг/см2. Изготовление мембраны из ПБИ-О-ФТ, газодиффузионных электродов из гидрофобизированного углеродного материала и введение в каталитические платинового катализатора на углеродном носителе в количестве 0,4÷0,5 мг/см2 позволяет получить МЭБ с заданными характеристиками.

Целесообразно, чтобы газодиффузионные электроды МЭБ были изготовлены с рамками из полимерного материала, расположенными по периметру. Наличие рамок по периметру электродов упрощает сборку МЭБ и предотвращает мембрану от механических повреждений.

Проведенный анализ уровня техники показал, что заявленная совокупность существенных признаков, изложенная в формуле изобретения, неизвестна. Это позволяет сделать вывод о ее соответствии критерию “новизна”.

Для проверки соответствия заявленного изобретения критерию “изобретательский уровень” проведен дополнительный поиск известных технических решений с целью выявления признаков, совпадающих с отличительными от прототипа признаками заявленного технического решения. Установлено, что заявленное техническое решение не следует явным образом из известного уровня техники. Следовательно, заявленное изобретение соответствует критерию “изобретательский уровень”. Сущность изобретения поясняется чертежами и примером практической реализации способа изготовления заявленного электрода.

Перечень чертежей

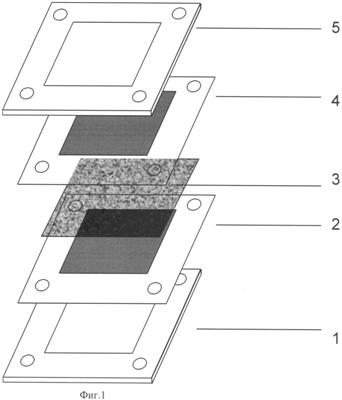

На фиг.1 представлена схема МЭБ для среднетемпературного воздушно-водородного ТЭ.

На фиг.2 – результаты испытаний МЭБ воздушно-водородного ТЭ при площади электродов 25 см2 и температуре 160°С.

На фиг.3 – результаты испытаний МЭБ воздушно-спиртового ТЭ при температуре 200°С.

МЭБ (фиг.1) содержит нижнюю силовую пластину 1, катод с прикрепленной рамкой 2, мембрану из ПБИ 3, анод с прикрепленной рамкой 4, верхнюю силовую пластину 5.

Сведения, подтверждающие возможность осуществления изобретения

Пример реализации 1. Согласно изобретению МЭБ воздушно-водородного ТЭ был изготовлен с использованием следующих компонентов:

1) полимерная пленка общей формулой ПБИ-О-ФТ толщиной 40 мкм;

2) платиновый катализатор на углеродном носителе с массовым содержанием платины 40% (коммерческий катализатор производства Е-ТЕК);

3) водная суспензия фторопласта PTFE ТЕ® 3859 (DuPont);

4) полиимидная пленка ПМФ-А толщиной 0,05 мм;

5) фторопластовый лист (Ф-4) толщиной 0,26 мм;

6) углеродная бумага Toray TGP-H-090 толщиной 0,28 мм;

7) фосфорная кислота марки х.ч.

Допирование ПБИ пленки осуществлялось путем погружения пленки в стакан с концентрованной (85%) фосфорной кислотой, доведением температуры фосфорной кислоты до 90-100°С на водяной бане, выдержке при этой температуре в течение 1 часа. В результате допирования линейные размеры пленки увеличились на 30-40%. После этого стакан, содержащий ПБИ-О-ФТ пленку и фосфорную кислоту, охлаждали до комнатной температуры. Пленку извлекли из стакана с фосфорной кислотой и укладывали на гладкую поверхность полимерной пленки. Предпочтительно использовать плоское стекло, покрытое тонкой 40-100 мкм полиэтиленовой пленкой. С поверхности удаляли капли фосфорной кислоты фильтровальной бумагой. Продопированную таким образом ПБИ-О-ФТ пленку использовали для сборки МЭБ среднетемпературного ТЭ.

Гидрофобизированные газодиффузионные слои для газодиффузионных электродов изготовили с использованием углеродной бумаги Toray и водной суспензии фторопласта. Для изготовления электрода рабочей площадью 25 см2 из углеродной бумаги вырезали 2 квадрата размером 56×56 мм. Гидрофобизацию газодиффузионного слоя из углеродной бумаги проводили следующим способом. Углеродную бумагу пропитали водной суспензией фторопласта окунанием в водный раствор с содержанием фторопласта 0,14 кг/литр. Бумагу вынули из раствора и удалили с ее поверхности капли суспензии фильтровальной бумагой. Испарением при медленном нагреве до 120°С удалили воду из объема бумаги, после чего температуру углеродной бумаги в течение 2 часов поднимали до 400°С с выдержкой при этой температуре 30 минут. Полученный газодиффузионный слой с содержанием фторопласта 20 мас.% применили для изготовления электродов. Изготовление газодиффузионных слоев завершалось нанесением микропористого гидрофобного слоя на одну из поверхностей гидрофобизированной углеродной бумаги. Микропористый слой состоял из сажи XC72R и фторопласта в массовом соотношении сажа/фторопласт 1/1. Общее количество сажи и фторопласта в микропористом слое составляло 0,5 мг/см2. Нанесение микропористого слоя осуществляли напылением аэрографом. Для приготовления 13 мл чернил в полиэтиленовую емкость с крышкой, содержащую навеску 40 мг сажи XC72R, добавляли 13 мл дважды дистиллированной воды, 0,1 мл глицерина, 0,16 мл 10% водного раствора ПАВ Triton Х-100. Полученную смесь механически перемешивали и подвергали ультразвуковому перемешиванию в течение 1 часа. Напыление чернил проводили на гидрофобизированную углеродную бумагу, помещенную на нагретый до 120°С столик. После напыления микропористого слоя углеродную бумагу подвергали температурной обработке с целью проплавления фторопласта и удаления ПАВ. Обработка заключалась в нагреве гидрофобизированной углеродной бумаги с нанесенным микропористым слоем до 360°С с выдержкой при этой температуре 1 час на воздухе.

Изготовление газодиффузионных электродов проводили путем напыления активного слоя на микропористый слой газодиффузионного слоя. Нанесение активного слоя осуществляли напылением водной суспензии, содержащей платиновый катализатор и фторопласт. Соотношение фторопласт/сажа в каталитических чернилах было 1/0,4. Для напыления использовали аэрограф. В аэрограф заливали чернила следующего состава. Для изготовления одного электрода рабочей площадью 25 см2 готовили 5 мл чернил. Для приготовления 5 мл чернил брали 4,4 мл дважды дистиллированной воды, 75 мг платинового катализатора на углеродном носителе с содержанием платины 40 мас.%, 0,128 мл водной суспензии фторопласта с содержанием фторопласта 0,14 кг/литр и 0,5 мл глицерина. Полученную смесь перемешивали с использованием ультразвуковой ванны в течение 40 минут. Непосредственно перед напылением чернила разбавляли этанолом в объемном соотношении 1 часть чернил + 2 части этанола. Перед нанесением активных слоев готовый, взвешенный ГДС помещали на нагреваемый до 120°С стол. На поверхность ГДС напылили 5 мл приготовленных чернил с помощью аэрографа. После нанесения активного слоя электрод поместили в печь и включили нагрев. Температуру поднимали до 250°С в течение 1 часа с выдержкой при этой температуре в течение 1 часа. Затем температуру подняли до 360°С в течение 20 минут. По достижении этой температуры готовый электрод извлекли из печи и взвесили с целью уточнения количества катализатора, нанесенного на электрод. Взвешиванием было установлено, что масса ГДС после нанесения на нее активного слоя увеличилась на 48,5 мг. За вычетом массы сажи-носителя катализатора и фторопласта это составляет 0,49 мг платины на 1 см2 поверхности полученного электрода.

Прикрепление рамки из пленки ПМФ-А к газодиффузионному электроду. Из пленки ПМФ-А по шаблону вырезали два квадратных листа пленки размером 10×10 см в соответствии с размерами графитовых блоков макета ТЭ. В центре листов вырезали окна 50×50 мм, а по периметру – отверстия, для стяжных болтов макета ТЭ. Электрод поместили на титановую пресс-форму активным слоем вверх. На электрод накладывали пленку ПМФ-А так, чтобы окно в пленке располагалось над электродом. При этом рамка должна перекрывать электрод по всему периметру электрода полосой шириной по 3 мм по каждой стороне окна в пленке. Пуансон с окном размером 50×50 мм, накладывали сверху на электрод с рамкой так, чтобы окно в пленке совпало с окном в пуансоне. Пресс-форму поместили в автоматический гидравлический пресс, платформы которого были предварительно нагреты до 190°С. Произвели прессование при усилии 4000 Н в течение 4 минут. После раскрытия пресса электрод с прикрепленной рамкой извлекли из пресс-формы.

Процедуру повторили со вторым электродом.

Вырезание прокладок из фторопласта. Рассчитали толщину прокладок из условия: толщина прокладок + толщина двух рамок должна быть на 20-30 мкм меньше толщины рабочей части МЭБ. Рабочая часть МЭБ имела толщину 660 мкм. Для изготовления прокладок использовали фторопластовый лист толщиной 260 мкм. Вырезание прокладок вели по шаблону с отверстиями, соответствующими макету ТЭ. В центре прокладок вырезали окно размером 32×32 мм для электродов.

Сборка МЭБ. На стеклянную пластину поместили первую прокладку из фторопласта. На прокладку поместили катодный газодиффузионный электрод с полиимидной рамкой так, чтобы электрод оказался полностью в окне прокладки. Продопированную ПБИ мембрану, находящуюся на полиэтиленовой пленке, опустили на катод полиэтиленовой пленкой вверх так, чтобы мембрана полностью закрыла окно в пленке ПМФ-А, перекрыв дополнительно 2-4 мм рамки по всем сторонам окна. Удалили полиэтиленовую пленку с мембраны. На мембрану опустили анод с прикрепленной рамкой, добиваясь совпадения отверстий в обеих рамках для стяжных болтов, и плотно прижимали анод к мембране. После наложения второй фторопластовой прокладки МЭБ готов.

Готовый МЭБ поместили на нижний графитовый блок макета, накрыли верхним графитовым блоком, вставили и затянули стяжные болты. Макет установили в испытательный стенд и включили подачу сухих газов (водорода и кислорода) и начинали нагрев. Испытания проведены при расходах водорода 0,5 л/мин и воздуха 2 л/мин.

Пример реализации 2. Изготовление МЭБ воздушно-спиртового ТЭ. МЭБ был изготовлен согласно последовательности операций, использованной в примере 1. МЭБ имел электроды рабочей площадью 5 см2. Соответственно были уменьшены размеры всех деталей МЭБ и количества приготавливаемых чернил. В отличие от примера 1 анодный газодиффузионный электрод был изготовлен с применением электрокатализатора на основе сплава платина-рутений. Использовали коммерческий катализатор PtRu 30% на углеродном носителе Е-ТЕК. Содержание сплава на аноде составляло 1 мг/см2. Для изготовления катодного газодиффузионного электрода использовали платиновый катализатор с содержанием платины 40 мас.% на углеродном носителе Е-ТЕК. Количество платины на катоде составляло 1 мг/см2. В пространство анодного газодиффузионного электрода подавали азот с содержанием паров этанола около 10% мольных при атмосферном давлении. В пространство катодного газодиффузионного электрода подавали чистый кислород под атмосферным давлением.

На основании вышеизложенного можно сделать вывод, что заявленные электрод и способ его изготовления могут быть реализованы с достижением заявленного технического результата, т.е. они соответствуют критерию «промышленная применимость».

Формула изобретения

1. Мембранно-электродный блок (МЭБ) для топливного элемента, содержащий полимерную протонпроводящую мембрану из полибензимидазола (ПБИ) в качестве электролита, газодиффузионные электроды с каталитически активными слоями, примыкающими к противоположным сторонам мембраны, отличающийся тем, что мембрана выполнена из полимера ПБИ-О-ФТ с общей формулой

допированного сильной кислотой, газодиффузионные электроды выполнены из гидрофобизированного углеродного материала, а каталитические слои содержат платиновый катализатор на углеродном носителе в количестве 0,4÷0,5 мг/см2.

2. МЭБ по п.1, отличающийся тем, что допирование полимера мембраны выполнено фосфорной или серной кислотой.

3. МЭБ по п.1, отличающийся тем, что газодиффузионные электроды МЭБ по периметру снабжены рамками из полимерного материала.

4. МЭБ по п.3, отличающийся тем, что рамки электродов из полимерного материала снабжены отверстиями, равномерно расположенными по периметру.

5. Способ изготовления МЭБ по любому из пп.1-4, при котором изготавливают допированную кислотой мембрану на основе ПБИ, газодиффузионные электроды с каталитическими слоями, собирают МЭБ путем размещения мембраны между газодиффузионными электродами, отличающийся тем, что мембрану изготавливают из полимера ПБИ-О-ФТ с общей формулой

путем допирования в сильной кислоте при повышенной температуре. газодиффузионные электроды изготавливают из гидрофобизированного углеродного материала, а в каталитические вводят платиновый катализатор на углеродном носителе в количестве 0,4÷0,5 мг/см2.

6. Способ по п.5, отличающийся тем, что по периметру газодиффузионные электроды МЭБ изготавливают с рамками из полимерного материала, расположенными по периметру.

РИСУНКИ

|