|

|

(21), (22) Заявка: 2004132872/04, 09.04.2003

(24) Дата начала отсчета срока действия патента:

09.04.2003

(30) Конвенционный приоритет:

10.04.2002 (пп.1-16) FR 02/04448

(43) Дата публикации заявки: 10.06.2005

(46) Опубликовано: 27.10.2007

(56) Список документов, цитированных в отчете о

поиске:

RU 2098268 С1, 10.12.1997. Вейганд-Хильгетанг. Методы эксперимента в органической химии. – М.: Химия, 1968, с.360. Dowson Bernard S.W. et al «Reacttivity of radiata pine sapwood towards carboxylic acid anhydrides», Holzforscnung, 1999, 53(2), 195-198. RU 2143436 C1, 27.12.1999. Journal of the american oil chemists’ society, 1998, 75(2) 315-319. GB 215722 А, 07.05.1923.

(85) Дата перевода заявки PCT на национальную фазу:

10.11.2004

(86) Заявка PCT:

FR 03/01110 (09.04.2003)

(87) Публикация PCT:

WO 03/084723 (16.10.2003)

Адрес для переписки:

129010, Москва, ул. Б.Спасская, 25, стр.3, ООО “Юридическая фирма Городисский и Партнеры”, пат.пов. Е.Е.Назиной, рег. № 517

|

(72) Автор(ы):

МАНЬ Мишель (FR),

ЭЛЬ КАСМИ Сильхам (FR),

ДЮПИР Максим (FR),

МОРАР Мари (FR),

ВАКА-ГАРСИЯ Карлос (FR),

ТЬЕБО-РУ Софи (FR),

ПЕЙДЕКАСТЕН Жером (FR),

БОРРЕДОН Элизабет (FR),

ГАЗЕ Антуан (FR)

(73) Патентообладатель(и):

ЛАПЕЙР (FR)

|

(54) СПОСОБ ОБРАБОТКИ ЛИГНОЦЕЛЛЮЛОЗНЫХ МАТЕРИАЛОВ, В ЧАСТНОСТИ ДРЕВЕСИНЫ, А ТАКЖЕ МАТЕРИАЛ, ПОЛУЧЕННЫЙ ЭТИМ СПОСОБОМ

(57) Реферат:

Изобретение относится к способу защиты древесины, позволяющему придать ей гидрофобный характер для повышения ее долговечности и стабильности размеров. Описан способ химической обработки лигноцеллюлозных материалов, в частности куска древесины. Указанный материал пропитывают химическим агентом, содержащим углеводородные цепи, причем этот агент выбирают из смешанных ангидридов, содержащих первую углеводородную цепь R и вторую углеводородную цепь R1, где R или R1 представляет собой С2-С4-карбоновую кислоту и R1 или R представляет собой насыщенную или ненасыщенную С6-С24-жирную кислоту, за исключением смешанного ангидрида уксусной/бензойной кислоты, и указанный агент является пригодным для осуществления прививки за счет ковалентной связи множества углеводородных цепей на указанные материалы. Прививку осуществляют путем этерификации указанных лигноцеллюлозных материалов при помощи химического агента, выбранного из органических ангидридов. Пропитку осуществляют в присутствии основного катализатора или нейтрального, или слабого кислотного, а также в отсутствие катализатора путем погружения, орошения, в автоклаве. Обработку осуществляют при температуре от комнатной до 150°С, предпочтительно от 100 до 140°С. Также описано изделие на основе волокон из лигноцеллюлозного материала, в частности кусок древесины, полученное вышеописанным способом. Технический результат – предложенный способ позволяет получить лигноцеллюлозный материал, в частности кусок древесины, с однородными волокнами и гладким видом с коэффициентом поглощения 3,5% и коэффициентом набухания 3,5%. 4 н. и 12 з.п. ф-лы, 3 ил., 3 табл.

Настоящее изобретение относится к способу обработки лигноцеллюлозных материалов, в частности древесины, а также к материалу, полученному этим способом.

В частности, оно относится к способу защиты древесины, позволяющему придать ей гидрофобный характер для повышения ее долговечности и стабильности размеров.

Известно, что в естественном состоянии древесина или, точнее, древесные волокна, находящиеся в контакте с влажной атмосферой, склонны впитывать воду. Это поглощение воды сопровождается набуханием.

Для удаления этой воды можно прибегнуть к сушке. Однако хотя стадия сушки и позволяет удалить воду из древесины, она нисколько не меняет естественный гидрофильный характер последней, так что кусок древесины при нахождении во влажном окружении снова может реабсорбировать воду, удаленную при сушке.

Для уменьшения или даже устранения гидрофильного характера древесины и для придания ей долговременной стабильности размеров (обычно на срок порядка десяти лет) разрабатываются технологии обработки.

Их можно отнести к двум большим семействам, различающимся между собой физическими способами термической обработки (обычно при температурах выше 150°C и способами физико-химической обработки, обычно при температурах ниже 120°C.

В настоящем изобретении рассматриваются способы физико-химической обработки.

Из этих физико-химических обработок известны, в частности, из ряда публикаций Arni et all., (Arni, 1961); Matsuzaki et all., способы, позволяющие синтезировать смешанные сложные эфиры из трифторуксусной среды. Эти способы не применимы в промышленных масштабах из-за необходимости использования токсичных растворителя и катализатора.

Дополнительные исследования, проведенные на древесных опилках, показали, что этерификация в присутствии сильного кислотного катализатора (добавляемого к собственной кислотности среды) позволяет придать этим опилкам гидрофобный характер. Этим исследованиям была посвящена следующая публикация Vaca-Garcia C;, Borredon M.E, 1999, Solvent-free fatty acylation of cellulose and lignocellulosic wastes. Part 2: reaction with fatty acids, Bioresource Technology, 70, 135-142.

Существенные недостатки этого способа, требующего присутствия кислотного катализатора, состоят в потере массы древесных опилок, причем эта потеря массы является результатом разрушения составляющих опилки биополимеров. Также можно заметить изменение цвета опилок после обработки.

Технология, подобная предыдущей, непереносима на кусок древесины. Действительно, было установлено, что молекулы гемицеллюлоз и целлюлоза частично гидролизуются, что влечет уменьшение молекулярной массы за счет формирования олигомеров, а также ухудшение механических свойств и внешнего вида обработанного куска древесины.

Настоящее изобретение направлено на устранение этих недостатков с помощью предлагаемого способа, который придает массиву дерева гидрофобный характер, при этом гарантируя стабильность размеров во времени, не вызывая ни растрескиваний, трещинноватостей, расколов, ни изменения цвета.

Таким образом, объектом настоящего изобретения является способ химической обработки лигноцеллюлозных материалов, в частности, по меньшей мере, одного куска древесины, отличающийся тем, что указанные материалы пропитывают химическим агентом, содержащим углеводородные цепи, причем указанный агент выбирают из смешанных ангидридов за исключением смешанных ангидридов уксусной/бензойной кислоты, и указанный агент является пригодным для обеспечения прививки за счет ковалентной связи множества углеводородных цепей на указанные материалы.

Благодаря этому обеспечивается улучшение защиты на поверхности и в центре лигноцеллюлозного материала, в частности древесины, за счет изменения ее гидроксильных функциональных групп.

В предпочтительных вариантах осуществления изобретения дополнительно может быть использовано одно и/или другое из следующих положений:

– прививка осуществляется путем этерификации указанных лигноцеллюлозных материалов при помощи химического агента, выбранного из органических ангидридов,

– обработку проводят при температуре от комнатной до 150°С, предпочтительно от 100 до 140°С,

– органический ангидрид является смешанным ангидридом,

– смешанный ангидрид содержит первую углеводородную цепь R и вторую углеводородную цепь R1,

– R представляет собой С2-С4-карбоновую кислоту, a R1 представляет собой насыщенную или ненасыщенную С6-С24-жирную кислоту,

– R1 представляет собой С2-С4-карбоновую кислоту, а R представляет собой насыщенную или ненасыщенную С6-С24-жирную кислоту,

– смешанный ангидрид является смешанным ангидридом уксусной/октановой кислоты,

– пропитку осуществляют в присутствии основного катализатора,

– пропитку осуществляют в присутствии нейтрального катализатора,

– пропитку осуществляют в присутствии слабого кислотного катализатора,

– пропитку осуществляют в отсутствие катализатора,

– пропитку лигноцеллюлозных материалов проводят путем погружения,

– пропитку лигноцеллюлозных материалов проводят путем орошения,

– пропитку лигноцеллюлозных материалов проводят в автоклаве,

– способ обработки осуществляют на куске древесины, основа которого выбрана, в частности, из дуба, сосны, ели, курупиксы, эвкалипта.

Согласно другому аспекту изобретения оно также относится к куску древесины, обработанному согласно рассмотренному выше способу и отличающемуся тем, что лигноцеллюлозные волокна являются однородными и имеют гладкий вид.

В предпочтительных вариантах осуществления изобретения можно дополнительно использовать одно и/или другое из следующих положений:

– коэффициент поглощения обработанных лигноцеллюлозных волокон существенно близок к 3,5%,

– коэффициент набухания обработанных лигноцеллюлозных волокон существенно близок к 3,5%.

Другие характеристики и преимущества изобретения будут выявлены в нижеследующем описании одной из форм его осуществления, представленных в качестве неограничительного примера, и на приложенных чертежах.

Фигура 1 представляет собой картинку, полученную сканирующей электронной микроскопией (СЭМ) образца необработанной древесины; этот образец может быть взят в качестве контроля.

Фигура 2 представляет собой картинку, полученную сканирующей электронной микроскопией (СЭМ) образца древесины, прошедшей обработку способом, являющимся объектом изобретения, в присутствии сильного кислотного катализатора.

Фигура 3 представляет собой другую картинку, полученную сканирующей электронной микроскопией (СЭМ) образца древесины, прошедшей обработку способом, являющимся объектом изобретения, в присутствии сильного кислотного катализатора.

Согласно предпочтительному варианту осуществления способа, являющегося объектом изобретения, этот способ состоит в пропитке лигноцеллюлозных материалов, таких, в частности, как по меньшей мере один кусок древесины, химическим агентом, содержащим углеводородные цепи, причем указанный агент является пригодным для обеспечения прививки за счет ковалентной связи множества углеводородных цепей на указанные материалы.

Под углеводородной цепью понимают любую гетероалифатическую, гетероароматическую, алифатическую или ароматическую цепь.

Эту пропитку осуществляют при температуре от комнатной до 150°С, предпочтительно от 100 до 140°С.

Этот химический агент выбирают из органических ангидридов, предпочтительно из смешанных ангидридов.

Перед стадией пропитки химическим агентом указанных лигноцеллюлозных материалов (например, по меньшей мере, одного куска древесины) проводят стадию приготовления смешанного ангидрида.

Согласно первой методике: исходя из хлорангидрида кислоты и эфира карбоновой кислоты согласно следующей реакции:

Согласно варианту первой методики, заключающемуся в замене положений R и R1

Согласно второй методике: исходя из хлорангидрида кислоты и соли карбоновой кислоты согласно следующей реакции:

Согласно третьей методике: исходя из ангидрида карбоновой кислоты с прямой цепью и жирной кислоты согласно следующей реакции:

Радикалы R, R1 представляют собой алифатические цепи разной длины. В качестве неограничительного примера, длина R меньше длины R1.

R обозначает, например, С2-С4-карбоновую кислоту (уксусную, пропионовую или масляную), тогда как R1 представляет собой насыщенную или ненасыщенную С6-С24-жирную кислоту (например, капроновую, октановую или олеиновую).

Смешанные ангидриды могут быть использованы в чистом виде или в смеси и в этом случае могут происходить из смесей различных карбоновых кислот, из которых осуществляют синтез требуемого смешанного ангидрида.

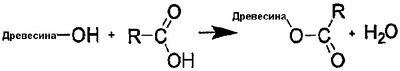

Используя смешанный ангидрид, полученный согласно, по меньшей мере, одной из рассмотренных выше методик, осуществляют пропитку куска древесины таким образом, чтобы осуществить прививку смешанного ангидрида (например, ангидрида уксусной/октановой кислоты) на указанный кусок древесины, причем прививка заключается в этерификации древесины согласно следующей реакции:

Или, наоборот, в том, что касается роли R и R1

Также могут быть использованы другие методы этерификации согласно рассматриваемым далее реакциям:

Исходя из хлорангидрида кислоты; эта реакция является быстрой, но ее существенным недостатком является выделение HCl.

В качестве примера, хлорангидрид кислоты выбирают из октаноилхлорида, ацетоилхлорида.

Исходя из цетена; однако используемые в этом случае реагенты являются дорогостоящими, что снижает промышленный интерес.

В качестве примера, эту реакцию можно сочетать с использованием, например, октаноилхлорида.

Исходя из карбоновых кислот; однако эта реакция обладает низкой реактивностью и требует использования ко-реагентов: пиридина, DCC, TsCl, TFAA (DCC: N,N-дициклогексилкарбодиимид; TsCl: п-толуолсульфонилхлорид; TFAA: трифторуксусный ангидрид)

В качестве примера, используемые карбоновые кислоты выбирают из уксусной кислоты, октановой кислоты.

Исходя из эфиров карбоновых кислот (например, метилоктаноата, метилацетата); можно отметить, однако, что, когда R состоит из CH3, происходит выделение метанола (токсичного).

Смешанные сложные эфиры древесины могут быть получены либо

– в одну стадию путем смешивания реагентов, выбранных среди перечисленных выше;

– или в 2 стадии,

либо с двукратным повторением одного и того же типа реакции,

либо с проведением двух реакций двух различных семейств.

Кроме того, согласно одному из признаков изобретения эти реакции этерификации могут проходить в отсутствие катализатора или в присутствии основного или нейтрального катализатора (такого, например, как карбонат кальция, карбонат натрия, карбонат калия, соль жирной кислоты…), или со слабым кислотным катализатором, или с сильным кислотным катализатором, чье неблагоприятное воздействие на древесину минимизируют, используя очень слабые концентрации.

Далее приведены примеры осуществления способа по изобретению.

Пример 1: К 1 моль октановой кислоты добавляют 1 моль уксусного ангидрида. Смесь нагревают при перемешивании при температуре 140°С в течение 30 минут. Кусок древесины размером 10×10×10 см погружают в реакционную смесь и нагревают при 140°С в течение 1 ч. Затем смеси дают стечь с куска древесины и последний высушивают в вентилируемой печи.

Пример 2: К 1 моль октановой кислоты добавляют 1 моль уксусного ангидрида. Смесь перемешивают при комнатной температуре в течение 60 минут. Кусок древесины размером 10×10×10 см погружают в реакционную смесь на 5 минут, затем смеси дают стечь. Затем кусок древесины помещают в печь на 1 ч при 120°С.

Значительное преимущество настоящего изобретения состоит в том, что используют смешанный ангидрид растительного происхождения, который является нетоксичным в отличие от соединений нефтехимического происхождения.

Этот особый выбор облегчает промышленное осуществление изобретения, поскольку упрощает обработку, имеющую целью защиту окружающей среды.

Вне зависимости от используемого способа обработки признаки этой обработки можно обнаружить a posteriori на лигноцеллюлозном материале (в нашем частном случае на куске древесины).

Могут быть использованы различные методики, позволяющие охарактеризовать обработку, которой был подвергнут лигноцеллюлозный материал, а именно определение присутствия различных углеводородных цепей, связанных через сложноэфирные функциональные группы, а также присутствие или отсутствие катализатора (и его тип).

Способ, позволяющий определить присутствие углеводородных цепей, заключается в обработке образца, полученного из куска древесины, раствором NaOH для гидролиза сложноэфирных функциональных групп и превращения углеводородных цепей в карбоновые кислоты. Последние затем идентифицируют обычными методами хроматографии, такими как ВЭЖХ, газовая хроматография и т.д.

Примером такой методики является получение смесей сложных эфиров, например ацетатов и октаноатов лигноцеллюлозного материала, исходя из куска древесины или из лигноцеллюлозного материала, гидроксильные функциональные группы которого были ацилированы, по меньшей мере, двумя различными углеводородными агентами.

Эта смесь сложных эфиров может быть охарактеризована следующим образом: образец древесины или лигноцеллюлозного материала, обработанного заявленным способом, измельчают до получения гранулометрии по меньшей мере 80 меш, затем помещают в колбу, содержащую водный раствор этанола (70%). После перемешивания в течение по меньшей мере 1 ч добавляют достаточное количество водного раствора NaOH (0,5 М) и продолжают перемешивание в течение 72 ч для полного омыления сложноэфирных функциональных групп. После фильтрования и отделения твердого осадка жидкость подкисляют до рН 3 с помощью водного раствора HCl (1 М) для превращения углеводородных соединений в соответствующие карбоновые кислоты. Затем жидкость анализируют с помощью газовой хроматографии (CPG) или высокоэффективной жидкостной хроматографии (ВЭЖХ) для разделения и идентификации различных карбоновых кислот, соответствующих присутствующим в обработанной древесине или лигноцеллюлозном материале сложноэфирным функциональным группам.

Далее представлены методики, позволяющие определить тип катализатора.

Так, первая методика состоит в определении количества экстрагируемых веществ. Эта методика позволяет наблюдать влияние различных обработок на экстрагируемые из древесины вещества (изначально присутствующие или возникающие при разрушении древесины). Обработанную и затем измельченную древесину подвергают экстракции с помощью нескольких растворителей с различными полярностями: воды, этанола, ацетона и циклогексана. Экстракции осуществляют с помощью аппарата Soxhlet.

В следующей таблице представлены количества веществ, экстрагируемых из образцов обработанной древесины после экстракции в Soxhlet с различными растворителями.

| |

Потеря массы (%)после экстракции |

| Вода |

Этанол |

Ацетон |

Циклогексан |

| Без катализатора |

14,8 |

11,9 |

12,2 |

6,3 |

| Основной катализатор |

17,1 |

16,2 |

10,6 |

1,8 |

| Сильный кислотный катализатор |

25,3 |

21,7 |

19,0 |

4,8 |

Как видно из таблицы, вне зависимости от используемого для экстракции растворителя эти результаты подтверждают визуальные впечатления: обработка в присутствии сильного кислотного катализатора (0,3 мол.% H2SO4), являющегося наиболее сильным разрушителем, приводит в конце реакции к формированию наибольшего количества экстрагируемых соединений. При значительных количествах сильной кислоты (0,3 мол.%) кусок древесины чернеет и проявляет склонность к разрушению и появлению внешних недостатков.

При микроскопии видно, что клеточные стенки волокон повреждены кислотным катализатором.

Так, сравнивая Фиг.2 с Фиг.1 с качественной точки зрения, можно констатировать, что поверхность древесины кажется отшлифованной с помощью проведенной обработки; эта поверхность древесины является однородной. Древесные (лигноцеллюлозные) волокна, видимые в микроскоп, кажутся интактными по сравнению с волокнами на Фиг.1. С одной стороны, продукт кажется подвергшимся своего рода протравке поверхности, которая, однако, позволила гомогенизировать поверхность благодаря прививке. Действительно, привитые цепи защищают волокна, что делает их неразличимыми под микроскопом.

Точно так же на Фиг.3 лигноцеллюлозные волокна кажутся голыми. Присутствие продукта значительно менее четкое, чем в предыдущем случае (Фиг.2); это логично, поскольку на фотографии показана внутренняя часть блока, обработанного способом по изобретению. Расслоение связано либо с обработкой, либо, вероятно, с разрывами волокон при разрезании.

С количественной точки зрения, величины поглощения и набухания обработанных и необработанных лигноцеллюлозных волокон представлены в следующей таблице.

| |

Необработанные волокна |

Обработанные волокна |

| Поглощение,% |

16 |

3,5 |

| Набухание,% |

6,5 |

3,5 |

Вторая методика заключается в анализе составляющих древесины. В зависимости от типа среды, в которой обработана древесина, не все биополимеры древесины подвергаются одинаковым разрушениям. Состав обработанной древесины может, следовательно, варьировать в зависимости от обработки. Эту методику называют ADF-NDF; она позволяет узнать пропорции целлюлозы С, гемицеллюлоз Н, лигнинов L, неорганического вещества ММ.

В следующей таблице собраны результаты анализа состава древесины дуба, обработанной смешанным уксусно-октановым ангидридом с различными типами катализаторов. Этерифицированные образцы подвергались омылению в соответствии с прописью анализа смешанных сложных эфиров древесины, затем промывались путем экстракции водой с помощью аппарата Soxhlet, после чего подвергались анализу по технологии ADF-NDF. Эта технология (Acid Detergent Fiber, Neutral Detergent Fiber) описана в работе VAN SOEST P.J. and WINE R.H. Determination of lignin and cellulose in acid-detergent fiber with permanganate J. Ass. Offic. Anal. Chem. 51(4), 780-785 (1968).

| Природа обработки |

Катали-затор |

Экстра-гируемые вещества (%) |

Целлюлоза

(%) |

Геми-целлюлозы

(%) |

Лигнин

(%) |

Разные

(%) |

Зола |

| Необработанная древесина |

– |

5,0 |

50,9 |

17,6 |

20,5 |

5,4 |

0,6 |

| Сильный кислотный катализатор |

H2SO4

0,3 мол.% |

22,4 |

49,7 |

14,7 |

8,5 |

4,4 |

0,3 |

| Основной катализатор |

Na2CO3

0,3 мол.% |

16,9 |

40,6 |

16,4 |

20,1 |

5,7 |

0,3 |

| Без катализатора |

– |

12,5 |

41,4 |

17,5 |

17,1 |

10,8 |

0,7 |

Таким образом, этот анализ позволяет отличить обработку с сильным кислотным катализатором от заявленных видов обработки. Действительно, наблюдается существенное показательное уменьшение количества лигнина и гемицеллюлоз. Кроме того, количество экстрагируемых водой в Soxhlet веществ оказывается наибольшим.

Формула изобретения

1. Способ химической обработки лигноцеллюлозных материалов, в частности, по меньшей мере, куска древесины, отличающийся тем, что указанные материалы пропитывают химическим агентом, содержащим углеводородные цепи, причем этот агент выбирают из смешанных ангидридов, содержащих первую углеводородную цепь R и вторую углеводородную цепь R1, где R или R1 представляет собой С2-С4-карбоновую кислоту и R1 или R представляет собой насыщенную или ненасыщенную С6-С24-жирную кислоту, за исключением смешанного ангидрида уксусной/бензойной кислоты, и указанный агент является пригодным для осуществления прививки за счет ковалентной связи множества углеводородных цепей на указанные материалы.

2. Способ по п.1, отличающийся тем, что прививку осуществляют путем этерификации указанных лигноцеллюлозных материалов при помощи химического агента, выбранного из органических ангидридов.

3. Способ по п.1, отличающийся тем, что обработку осуществляют при температуре от комнатной до 150°С, предпочтительно от 100 до 140°С.

4. Способ по п.2, отличающийся тем, что обработку осуществляют при температуре от комнатной до 150°С, предпочтительно от 100 до 140°С.

5. Способ по п.1, отличающийся тем, что смешанный ангидрид является смешанным ангидридом уксусной/октановой кислоты.

6. Способ по одному из пп.1-5, отличающийся тем, что пропитку осуществляют в присутствии основного катализатора.

7. Способ по одному из пп.1-5, отличающийся тем, что пропитку осуществляют в присутствии нейтрального катализатора.

8. Способ по одному из пп.1-5, отличающийся тем, что пропитку осуществляют в присутствии слабого кислотного катализатора.

9. Способ по одному из пп.1-5, отличающийся тем, что пропитку осуществляют в отсутствие катализатора.

10. Способ по одному из пп.1-5, отличающийся тем, что пропитку лигноцеллюлозных материалов проводят путем погружения.

11. Способ по одному из пп.1-5, отличающийся тем, что пропитку лигноцеллюлозных материалов проводят путем орошения.

12. Способ по одному из пп.1-5, отличающийся тем, что пропитку лигноцеллюлозных материалов проводят в автоклаве.

13. Способ по одному из пп.1-5, отличающийся тем, что его осуществляют на куске древесины, основа которого выбрана, в частности, из дуба, сосны, ели, курупиксы, эвкалипта.

14. Изделие на основе волокон из лигноцеллюлозного материала, в частности кусок древесины, полученное способом по одному из предыдущих пунктов, отличающееся тем, что лигноцеллюлозные волокна являются однородными и имеют гладкий вид.

15. Изделие на основе волокон из лигноцеллюлозного материала, в частности кусок древесины, полученное способом по одному из пп.1-13, отличающееся тем, что коэффициент поглощения существенно близок к 3,5%.

16. Изделие на основе волокон из лигноцеллюлозного материала, в частности кусок древесины, полученное способом по одному из пп.1-13, отличающееся тем, что коэффициент набухания существенно близок к 3,5%.

РИСУНКИ

|

|