|

| На основании пункта 3 статьи 13 Патентного закона Российской Федерации от 23 сентября 1992 г. № 3517-I патентообладатель обязуется передать исключительное право на изобретение (уступить патент) на условиях, соответствующих установившейся практике, лицу, первому изъявившему такое желание и уведомившему об этом патентообладателя и федеральный орган исполнительной власти по интеллектуальной собственности, – гражданину РФ или российскому юридическому лицу. |

|

(21), (22) Заявка: 2006101515/15, 20.01.2006

(24) Дата начала отсчета срока действия патента:

20.01.2006

(46) Опубликовано: 27.09.2007

(56) Список документов, цитированных в отчете о

поиске:

RU 2258566 C1, 20.08.2005. SU 1016500 А, 07.05.1983. SU 1048114 А1, 15.10.1983. SU 1139862 A, 15.02.1985. GB 1421025 A1, 14.01.1976.

Адрес для переписки:

123458, Москва, ул. Твардовского, 11, кв.92, О.С. Кочетову

|

(72) Автор(ы):

Кочетов Олег Савельевич (RU),

Кочетова Мария Олеговна (RU),

Львов Геннадий Васильевич (RU)

(73) Патентообладатель(и):

Кочетов Олег Савельевич (RU)

|

(54) ЦИКЛОН КОЧЕТОВА

(57) Реферат:

Изобретение относится к технике пылеулавливания. Циклон содержит корпус, периферийный ввод газового потока, выполненный в виде входного патрубка, винтообразную крышку, бункер и выходной патрубок для выхода очищенного газа, фильтрующий элемент, установленный на общем с корпусом циклона постаменте, в котором закреплен бункер, имеющий в верхней части пластину с коническим отверстием, над которым с зазором и соосно отверстию установлена отбойная шайба. Фильтрующий элемент представляет собой фильтрпатрон, выполненный в виде цилиндрического проволочного или стержневого каркаса с верхним глухим и нижним открытым фланцами, на котором посредством ремешков, расположенных в плоскости, перпендикулярной оси каркаса, закреплен фильтровальный материал. На верхнем фланце фильтрпатрона расположена система регенерации. Бункеры выполнены конической или пирамидальной формы с углом наклона стенок, превышающим угол естественного откоса улавливаемой пыли. Технический результат – повышение эффективности и надежности процесса пылеулавливания. 1 з.п. ф-лы, 2 ил.

Изобретение относится к технике пылеулавливания и может применяться в химической, текстильной, пищевой, легкой и других отраслях промышленности для очистки запыленных газов.

Наиболее близким техническим решением к заявляемому объекту является циклон по патенту RU №2258566, В04С 5/00 от 15.06.04, содержащий корпус, периферийный ввод газового потока, выполненный в виде входного патрубка, винтообразную крышку, бункер и выходной патрубок, на конце которого через улитку закреплен фильтрующий элемент, материал которого обладает повышенными звукопоглощающими свойствами (прототип).

Недостатком прототипа является сравнительно невысокая эффективность процесса пылеулавливания.

Технический результат – повышение эффективности и надежности процесса пылеулавливания.

Это достигается тем, что в циклоне, содержащем корпус, периферийный ввод в виде входного патрубка, винтообразную крышку, бункер и выходной патрубок для выхода очищенного газа, причем ось входного патрубка направлена под углом к оси корпуса и по касательной к поверхности выходного патрубка, а на одном из концов выходного патрубка очищенного газа закреплена улитка с фильтрующим элементом, материал которого обладает повышенными звукопоглощающими свойствами, он снабжен дополнительным фильтрующим элементом, установленным на общем с корпусом циклона постаменте, в котором закреплен бункер, имеющий в верхней части пластину с коническим отверстием, над которой с зазором и соосно отверстию установлена отбойная шайба, причем выход улитки соединен со входом дополнительного фильтрующего элемента дополнительным воздуховодом, а дополнительный фильтрующий элемент представляет собой фильтрпатрон, выполненный в виде цилиндрического проволочного или стержневого каркаса с верхним глухим и нижним открытым фланцами, на котором посредством ремешков, расположенных в плоскости, перпендикулярной оси каркаса, закреплен фильтровальный материал, а на верхнем фланце фильтрпатрона расположена система регенерации фильтрпатрона, причем каждый из бункеров для сбора пыли выполнен конической или пирамидальной формы с углом наклона стенок, превышающим угол естественного откоса улавливаемой пыли, и соединен со шлюзовым питателем или передвижной емкостью для сбора пыли, причем фильтровальный материал фильтрпатрона выполнен в виде сплошной или гофрированной цилиндрической оболочки из бумажного фильтровального материала, причем в корпусе циклона на расстоянии h от среза выходного патрубка диаметром d, соосно ему, установлена отражающая шайба диаметром d1, причем отношение диаметра D цилиндрической части корпуса к диаметру d выходного патрубка находится в оптимальном интервале величин: D/d=1,5…2,5, а отношение диаметра D цилиндрической части корпуса к диаметру d1 отражающей шайбы находится в оптимальном интервале величин: D/d1=1,2…1,5, а отношение расстояния h от среза выходного патрубка до отражающей шайбы к диаметру отражающей шайбы находится в оптимальном интервале величин: h/d1=1,0…1,5.

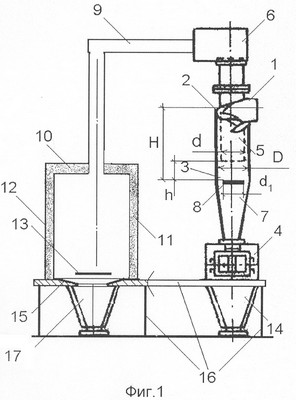

На фиг.1 изображен общий вид циклона, на фиг.2 – общий вид фильтрпатронов различного типоразмера.

Циклон содержит корпус 3 (фиг.1) с конической частью 7 и бункерным накопителем 4, периферийный ввод 1 газового потока, выполненный в виде входного патрубка, винтообразную крышку 2, бункер 14 и выходной патрубок 5 для выхода очищенного газа, причем ось входного патрубка 1 направлена под углом к оси корпуса 3 и по касательной к поверхности выходного патрубка 5, а на одном из концов выходного патрубка 5 очищенного газа закреплена улитка 6 с фильтрующим элементом. Дополнительный фильтрующий элемент 12 имеет свой бункер 17 для сбора пыли.

В верхней части бункера 17 закреплена пластина 15 с коническим отверстием, над которым с зазором и соосно отверстию установлена отбойная шайба 13, причем выход улитки 6 соединен со входом фильтрующего элемента 11 дополнительным воздуховодом 9.

Гидравлическое сопротивление дополнительного фильтрующего элемента 11 составляет не более 50% от гидравлического сопротивления всего аппарата-циклона, это позволяет повысить эффективность пылеулавливания за счет увеличенного скоростного потока запыленного газа.

Фильтрующий элемент 12 представляет собой фильтрпатрон (фиг.2), выполненный в виде цилиндрического проволочного или стержневого каркаса (на чертеже не показан) с верхним 10 и нижним 15 фланцами, на котором посредством ремешков 18, расположенных в плоскости, перпендикулярной оси каркаса, закреплен фильтрующий материал 11.

На верхнем фланце 10 фильтрпатрона расположена механическая система регенерации фильтрпатрона. Каждый из бункеров 14 для сбора пыли выполнен конической или пирамидальной формы с углом наклона стенок, превышающим угол естественного откоса улавливаемой пыли, и соединен со шлюзовым питателем или передвижной емкостью для сбора пыли, причем фильтрующий материал фильтрпатрона 12 выполнен в виде сплошной или гофрированной цилиндрической оболочки из бумажного фильтровального материала или тканых материалов со способами переплетения: полотняные, саржевые, сатиновые; с видами волокон в нити: штапельные, филаментные, текстурированные; с обработкой поверхности: гладкие и ворсованные, или нетканых материалов со способами закрепления волокон: иглопробивные, холстопрошивные и клееные, полученные вышеперечисленными способами из: естественных волокон животного и растительного происхождения (шерстяные, льняные, хлопчатобумажные, шелковые); искусственных органических волокон (лавсан, нитрон, капрон, хлорин, оксалон, полипропилен, поливинилхлорид, фторопласт, тефлон); искусственных неорганических волокон (например, стеклянное волокно).

В корпусе 3 на расстоянии h от среза выходного патрубка 5 диаметром d, соосно ему, установлена отражающая шайба 8 диаметром d1, причем отношение диаметра D цилиндрической части корпуса 3 к диаметру d выходного патрубка 5, находится в оптимальном интервале величин: D/d=1,5…2,5, что обусловлено степенью закрутки входного потока.

Отношение диаметра D цилиндрической части корпуса 3 к диаметру d1 отражающей шайбы 8 находится в оптимальном интервале величин: D/d1=1,2…1,5, что отражает минимальный выброс пыли из бункера циклона.

Отношение расстояния h от среза выходного патрубка 5 до отражающей шайбы 8 к диаметру отражающей шайбы 8 находится в оптимальном интервале величин: h/d1=1,0…1,5, что способствует более равномерному вхождению закрученного потока в зазор между отражающей шайбой и корпусом циклона.

Пылеулавливающая установка работает следующим образом.

Запыленный газовый поток поступает в циклон через патрубок 1, закручивается за счет тангенциального периферийного ввода и движется далее по нисходящей винтовой линии вдоль стенок 3 и 7 аппарата. В результате чего частицы пыли под действием центробежной силы движутся от центра аппарата к периферии, и, достигая стенок аппарата, транспортируются вниз в коническую часть 7 корпуса с бункерным накопителем 4 для сбора уловленной пыли в бункерные емкости 14. Очищенный воздух выводится из циклона через улитку 6. При этом легкие, мелкодисперсные фракции частиц пыли, не уловленные в бункерном накопителе 4, задерживаются на фильтрующем элементе 11, при этом происходит снижение виброакустической энергии, так как фильтрующий элемент 11 одновременно является аэродинамическим глушителем шума активного (сорбционного) типа. Отражающая шайба 8 предотвращает унос мелкодисперсной фракции частиц пыли из конической части 7 корпуса циклона, а отбойная шайба 13 – из фильтрпатрона 12, повышая тем самым эффективность пылеулавливания в целом.

Формула изобретения

1. Циклон, содержащий корпус, периферийный ввод газового потока, выполненный в виде входного патрубка, винтообразную крышку, бункер и выходной патрубок для выхода очищенного газа, причем ось входного патрубка направлена под углом к оси корпуса и по касательной к поверхности выходного патрубка, а на одном из концов выходного патрубка очищенного газа закреплена улитка с фильтрующим элементом, материал которого обладает повышенными звукопоглощающими свойствами, отличающийся тем, что он снабжен дополнительным фильтрующим элементом, установленным на общем с корпусом циклона постаменте и содержащим свой бункер, имеющий в верхней части пластину с коническим отверстием, над которой с зазором и соосно с отверстием установлена отбойная шайба, причем выход улитки соединен со входов дополнительного фильтрующего элемента дополнительным воздуховодом, а дополнительный фильтрующий элемент представляет собой фильтр-патрон, выполненный в виде цилиндрического проволочного или стержневого каркаса с верхним и нижним фланцами, на котором посредством ремешков, расположенных в плоскости, перпендикулярной оси каркаса, закреплен фильтровальный материал, выполненный в виде сплошной или гофрированной цилиндрической оболочки, а на верхнем фланце фильтр-патрона расположена система регенерации фильтр-патрона, причем каждый из бункеров для сбора пыли выполнен конической или пирамидальной формы с углом наклона стенок, превышающим угол естественного откоса улавливаемой пыли, и соединен со шлюзовым питателем или передвижной емкостью для сбора пыли, причем в корпусе циклона на расстоянии h от среза выходного патрубка диаметром d соосно с ним установлена отражающая шайба диаметром d1, при этом отношение диаметра D цилиндрической части корпуса циклона к диаметру d выходного патрубка находится в оптимальном интервале величин: D/d=1,5÷2,5, а отношение диаметра D цилиндрической части корпуса к диаметру d1 отражающей шайбы находится в оптимальном интервале величин: D/d1=1,2÷1,5, а отношение расстояния h от среза выходного патрубка до отражающей шайбы к диаметру отражающей шайбы находится в оптимальном интервале величин: h/d1=1,0÷1,5.

2. Циклон по п.1, отличающийся тем, что в качестве фильтровального материала используют бумажный материал, или тканые материалы со способами переплетения: полотняные, саржевые, сатиновые; с видами волокон в нити: штапельные, филаментные, текстурированные; с обработкой поверхности: гладкие и ворсованные, или нетканые материалы со способами закрепления волокон: иглопробивные, холстопрошивные и клееные, полученные вышеперечисленными способами из естественных волокон животного или растительного происхождения: шерстяные, льняные, хлопчатобумажные, шелковые; искусственных органических волокон: лавсан, нитрон, капрон, хлорин, оксалон, полипропилен, поливинилхлорид, фторопласт, тефлон; искусственных неорганических волокон, например стеклянного волокна.

РИСУНКИ

|

|