|

|

(21), (22) Заявка: 2005131585/06, 12.10.2005

(24) Дата начала отсчета срока действия патента:

12.10.2005

(46) Опубликовано: 10.03.2007

(56) Список документов, цитированных в отчете о

поиске:

RU 2112287 C1, 27.05.1998. RU 2003123060 A, 27.01.2005. US 3992258 А, 16.11.1976. US 3586745 A, 28.02.1968.

Адрес для переписки:

123585, Москва, ул. Берзарина, 19, к.1, кв.203, А.Ф. Чабаку

|

(72) Автор(ы):

Чабак Александр Федорович (RU)

(73) Патентообладатель(и):

Чабак Александр Федорович (RU)

|

(54) СПОСОБ ИЗГОТОВЛЕНИЯ ТОПЛИВНОЙ КОМПОЗИЦИИ ДЛЯ ЯДЕРНОГО РЕАКТОРА

(57) Реферат:

Изобретение относится к ядерной энергетике, в частности к изготовлению топливных композиций для тепловыделяющих элементов ядерных реакторов. В оболочку заданного размера и формы засыпают мелкодисперсное топливо и дополнительно заполняют оболочку веществом, образующим твердую матрицу при температуре, равной или выше температуры плавления топлива. Нагревают оболочку с мелкодисперсным топливом и веществом, образующим твердую матрицу, до температуры, равной или выше температуры плавления топлива, и охлаждают. Изобретение позволяет получать топливную композицию с высокой плотностью топлива и высокой стойкостью к разрушению при авариях с плавлением топлива. 6 з.п. ф-лы, 2 ил.

Изобретение относится к ядерной энергетике, в частности к изготовлению топливных композиций для тепловыделяющих элементов ядерных реакторов.

Известны различные способы изготовления топливных композиций для различных видов тепловыделяющих элементов. Наиболее распространенный – изготовление таблеток из диоксида урана, карбида урана, нитрида урана (Ф.Г.Решетников, Б.Д.Рогозкин и др. Исследование методов изготовления сердечников из монокарбида, мононитрида урана для твэлов реакторов на быстрых нейтронах. Атомная энергия, т.35, вып.6, 1973). Также в транспортных реакторах применяются уран-циркониевый сплав (Барышников М.В. Дубровин К.П. Обобщение результатов послереакторных исследований уран-циркониевых твэлов. Конференция НИИАР, 2002 г., г.Димитровград). Каждая из топливных композиций имеет свои достоинства и недостатки. К недостаткам относится низкая плотность топлива, появление напряжений в топливных композициях в процессе выгорания топлива, разрушение топливной композиции при авариях с плавлением топлива.

Известен способ изготовления микротоплива, применяемого в высокотемпературных газоохлаждаемых реакторах. Микротопливо состоит из частички двуокиси урана с диаметром 200-400 мкм. На эту частичку наносится из газовой фазы пористый пироуглерод, который выполняет роль компенсатора распухания топлива при его выгорании, и в нем собираются газообразные продукты деления, вышедшие из топлива. На пористый углерод наносится плотный слой углерода. Третий слой – микросфера из карбида кремния обеспечивает ее прочность и является диффузионным барьером для продуктов деления топлива. Четвертый слой – плотный пирографит. Диаметр частицы микротоплива достигает 400-600 мкм (Епанчинцев О.Г. Высокотемпературные газоохлаждаемые реакторы за рубежом. Вып.4. Конструкционные материалы высокотемпературных реакторов. АИНФ. 448, 1978.). Такое топливо имеет высокую надежность по герметичности в аварийных ситуациях, но существенным недостатком является низкое содержание урана, так как используется двуокись урана и долю урана снижают многослойные покрытия.

Известен способ производства топлива и твэлов для атомных реакторов, включающий изготовление топливных компонентов в гранулированном виде, загрузку их в оболочки твэлов, виброуплотнение топливной композиции (заявка №2003123060, опубл. 27.01.05, МПК G 21 C 21/04). Этот способ также предусматривает использование соединений урана, тория или плутония с цирконием, алюминием и др. соединений, что снижает плотность топлива.

Техническим результатом, на которое направлено изобретение, является получение топливной композиции с высокой плотностью топлива и высокой стойкостью к разрушению при авариях с плавлением топлива.

Для достижения указанного результата предложен способ изготовления топливной композиции для ядерного реактора, заключающийся в том, что в оболочку заданного размера и формы засыпают мелкодисперсное топливо и дополнительно заполняют оболочку веществом, образующим твердую матрицу при температуре, равной или выше температуры плавления топлива, нагревают топливную композицию до температуры, равной или выше температуры плавления топлива, и охлаждают.

В качестве топлива можно использовать металлическое топливо, например уран, или плутоний, или торий.

В качестве вещества, образующего твердую матрицу, можно использовать предкерамические полимеры, например, нано-цирконийполикарбосилан.

Вышеуказанное вещество, образующее твердую матрицу, используют в виде раствора или мелкодисперсного порошка.

В качестве вещества, образующего твердую матрицу, можно использовать смесь соединений углерода и кремния, образующих карбид кремния, или смесь соединений азота и углерода с кремнием или бором, образующие карбонитриды кремния или бора.

Указанным веществом заполняют оболочку методом газофазного осаждения

Топливную композицию можно армировать высокопрочными волокнами.

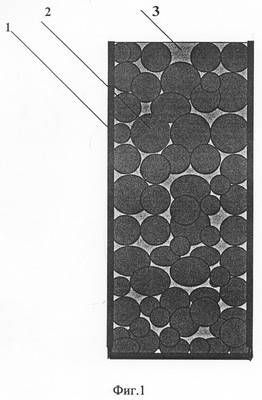

На фиг.1 показана заготовка для стержня тепловыделяющего элемента, где 1 – оболочка, 2 – частицы мелкодисперсного топлива (уран, торий и т.п.), 3 – вещество, образующее матрицу.

На фиг.2 показана застывшая после расплавления и охлаждения частица топлива 2 и пустое пространство – компенсационный объем 4 в этой частице.

Способ осуществляется следующим образом.

Металлическое топливо (уран, торий, плутоний и т.п.) в виде мелкодисперсных гранул 2 диаметром, например, 100-500 мкм засыпают в оболочки 1, имеющие стандартные размеры и формы для тепловыделяющих элементов, используемых в ядерных реакторах. Оболочки 1 могут быть выполнены в виде полых цилиндров для изготовления стержней или таблеток или сферические и т.д. Затем туда же добавляют вещество 3 в виде, например, раствора или мелкодисперсного порошка, которое при нагревании, а затем охлаждении образует твердую матрицу. В оболочки 1 можно сначала загружать матрицеобразующее вещество 3, а затем – топливо 2. В качестве матрицеобразующего вещества предложено использовать бескислородные предкерамические полимеры – нано-металлополикарбосиланы и нано-размерные наполнители (Стороженко П.А., Цирлин А.М., Гусейнов Ш.Л., Флорина Е.К., Щербакова Г.И., Пронин Ю.Е., Шемаев Б.И., Измайлова Е.А. Новые бескислородные предкерамические полимеры – нано-металлополикарбосиланы и нано-размерные наполнители – уникальные материалы для повышения прочности и окислительной стойкости углеграфитов и стабилизации высокопрочной и высокотемпературной керамики. Конференция Российского фонда фундаментальных исследований «ФУНДАМЕНТАЛЬНАЯ НАУКА В ИНТЕРЕСАХ РАЗВИТИЯ КРИТИЧЕСКИХ ТЕХНОЛОГИЙ» с международным участием 12-14 сентября 2005 г., г.Владимир, Россия).

В качестве веществ 3, образующих твердую матрицу, можно брать азот и углерод в смеси с бором или кремнием и методом газофазного химического осаждения заполнять пространство между частицами топлива 2, создавая оболочку для каждой частицы. (Н.И.Файнер, М.Л.Косинова, Ю.М.Румянцев. Тонкие пленки карбонитридов кремния и бора: синтез, исследование состава и структуры. Рос. хим. ж. (Ж. Рос. хим. об-ва им. Д.И.Менделеева), 2001, т.XLV, №3).

После заполнения пространства между частицами топлива 2 веществом с указанными выше свойствами проводят нагрев топливной композиции в оболочке до температуры выше температуры плавления топлива примерно на 70-80°. При этом при температуре плавления топлива (температура плавления металлического урана – 1133°С, тория – 1800°) начинается процесс перехода матрицеобразующих веществ в твердую фазу, а дальнейший нагрев завершает процесс их затвердевания, в результате чего расплавленное топливо капсулируется внутри твердой матрицы. При охлаждении расплавленное топливо охлаждается с уменьшением его объема, в результате чего в капсуле образуется компенсационный объем 4, который в случае аварии с плавлением топлива может быть снова заполнен, при этом не возникают высокие напряжения, разрушающие матрицу.

Для повышения прочностных характеристик топливной композиции возможно ее армирование, например, высокопрочными поликристаллическими волокнами на основе керамики, включающей оксиды алюминия, циркония, кремния, бериллия, магния, титана и др. (Будницкий Г.А. Химические волокна, 1990, №2, с.5, 13.) или высокопрочными и высокомодульными углеродными волокнами на основе ПАН-волокон (Армированные пластики – современные конструкционные материалы. Э.С.Зеленский, А.М.Куперман, Ю.А.Горбаткина, В.Г.Иванова-Мумжиева, А.А.Берлин. Рос. хим. ж. (Ж. Рос. хим. об-ва им. Д.И.Менделеева), 2001, т.XLV, №2).

Пример 1. В цилиндрическую оболочку 1 диаметром 20 мм, высотой 20 мм и толщиной стенки 1 мм из нержавеющей стали 0Х18Н10Т помещались гранулы 2 металлического урана диаметром 100-400 мкм. Затем туда заливали раствор нано-цирконийполикарбосилана 3 (HZrПКС), который является предкерамическим полимером для получения высокопрочной жаростойкой бескислородной композиционной керамики со стабилизированной структурой. Каждая гранула топлива смачивалась раствором. Слой виброуплотнялся. Цилиндр помещался в специальную печь, где проводился нагрев. При температуре 1100°С начинается процесс полимеризаци HZrHKC, при температуре 1133°С происходит плавление урана. Дальнейший нагрев до 1200°С завершал процесс образования твердой однородной ультрамикродисперсной SiC-керамической структуры, обладающей высокими термомеханическими свойствами в которой капсулировано жидкое топливо – уран. Полученная структура охлаждалась до комнатной температуры. Расплавленный уран охлаждался с уменьшением объема, в результате чего в матрице 3 образовывалось пустое пространство – компенсационный объем 4. Многократные циклические (100 циклов) нагревы топливной композиции до 1200°С и охлаждения до 20°С не привели к ее разрушению или образованию трещин.

Пример 2. Брались гранулы металлического урана 100-400 мкм. В цилиндр из нержавеющей стали 0Х18Н10Т засыпался мелкодисперсный порошок HZrПКС с размером частичек 5-20 мкм, в порошок загружались гранулы металлического урана. Этот смесь порошков виброуплотнялась. Проводился нагрев смеси до температуры 150-200°С, в результате чего порошок HZrПКС переходил в желеобразное состояние (состояние растаявшего воска). Проводилось повторное виброуплотнение полученной смеси. Затем цилиндр со смесью помещали в печь и проводили аналогичные операции, как в примере 1.

Пример 3. В цилиндр из нержавеющей стали 0Х18Н10Т по периферии устанавливались волокна на основе углерода. Заливался раствор нано-цирконийполикарбосилана (HZrПКС), загружались гранулы металлического урана. Цилиндр помещался в специальную печь, где проводился нагрев. При температуре 1100°С начинается процесс полимеризаци HZrПКС, при температуре 1133°С происходит плавление урана. Дальнейший нагрев до 1200°С завершал процесс образования твердой однородной ультамикродисперсной SiC-керамической структуры, армированной тонкодисперсными углеродными волокнами, обладающей высокими термомеханическими свойствами, в которой капсулировано жидкое топливо – уран. Полученная структура охлаждалась до комнатной температуры. Расплавленный уран охлаждался и занимал часть капсулы, образованной армированной керамической структурой.

Циклические изменения температуры от 20 до 1200°С (100 циклов) не привели к разрушению топливной композиции

Таким образом, данный способ позволяет получить топливную композицию с высокой плотностью топлива, так, плотность металлического урана – 18,3 г/см3, при виброуплотнении заполняется топливом 85% объема, что дает плотность 15,5 г/см3, плотность топлива на основе диоксида урана 10 г/см3, а также снизить аварийность, так как в аварийной ситуации расплавленное топливо будет заполнять компенсационный объем, т.е. объем расплавленного урана при аварии ядерного реактора будет практически равен объему расплавленного урана при изготовлении топливной композиции, что не создаст разрушающих напряжений. Способ позволит формировать топливную композицию заданного размера и формы, что позволит снабжать ею тепловыделяющие элементы для широкого спектра ядерных реакторов.

Формула изобретения

1. Способ изготовления топливной композиции для ядерного реактора, заключающийся в том, что в оболочку заданного размера и формы засыпают мелкодисперсное топливо, отличающийся тем, что дополнительно заполняют оболочку веществом, образующим твердую матрицу при температуре, равной или выше температуры плавления топлива, нагревают оболочку с мелкодисперсным топливом и веществом, образующим твердую матрицу, до температуры, равной или выше температуры плавления топлива, и охлаждают.

2. Способ по п.1, отличающийся тем, что в качестве мелкодисперсного топлива используют металлическое топливо, например, уран, или плутоний, или торий.

3. Способ по п.1, отличающийся тем, что в качестве вещества, образующего твердую матрицу, используют предкерамические полимеры, например, наноцирконийполикарбосилан.

4. Способ по п.3, отличающийся тем, что указанное вещество используют в виде раствора или мелкодисперсного порошка.

5. Способ по п.1, отличающийся тем, что в качестве вещества, образующего твердую матрицу, используют смесь соединений углерода и кремния, образующих карбид кремния, или смесь соединений азота и углерода с кремнием или бором, образующих карбонитриды кремния или бора.

6. Способ по п.5, отличающийся тем, что указанным веществом заполняют оболочку методом газофазного осаждения.

7. Способ по п.1, отличающийся тем, что предварительно в оболочку заданного размера и формы помещают высокопрочные армирующие волокна.

РИСУНКИ

|

|