|

(21), (22) Заявка: 2004128810/12, 30.09.2004

(24) Дата начала отсчета срока действия патента:

30.09.2004

(43) Дата публикации заявки: 20.03.2006

(46) Опубликовано: 10.02.2007

(56) Список документов, цитированных в отчете о

поиске:

US 6557367 B1, 06.05.2003. SU 1083034 A, 15.01.1984. US 4481782 A, 13.11.1984. GB 2322693 A, 02.09.1998.

Адрес для переписки:

117393, Москва, ул.Профсоюзная, 78, оф.3323, СТАРФИЛД, пат.пов. В.Н.Рослову

|

(72) Автор(ы):

Лунин Анатолий Иванович (RU),

Гиневский Алексей Феликсович (RU),

Шпикалов Леонид Вячеславович (RU)

(73) Патентообладатель(и):

САМСУНГ ЭЛЕКТРОНИКС Ко., Лтд. (KR)

|

(54) СИСТЕМА ВОЗДУХОРАСПРЕДЕЛЕНИЯ ВЫСОКОСКОРОСТНОГО ЗАМОРАЖИВАНИЯ

(57) Реферат:

Система воздухораспределения для высокоскоростного замораживания веществ, помещенных в контейнер, состоящая из источника тока охлажденного воздуха, вентилятора и воздухопроводов, контейнер охлаждается холодным воздушным потоком через распределитель со щелями и перемычками, которые отделяют воздушные струи, направленные и уходящие со всех сторон, кроме верхней. Использование данного изобретения обеспечивает высокие скорости охлаждающего воздуха на поверхности охлаждаемого объекта при одновременном обеспечении допустимых гидравлических сопротивлений в воздухораспределительном устройстве. 3 з.п. ф-лы, 10 ил.

Изобретение относится к холодильной технике и может применяться в устройствах воздухораспределения для систем быстрого и сверхбыстрого замораживания пищевых продуктов и других объектов.

Высокие скорости замораживания могут быть обеспечены либо только за счет существенного понижения температуры охлаждающей среды, либо в комбинации с увеличением скорости потока охлаждающей среды на поверхности охлаждаемого объекта. При этом увеличение скорости потока является весьма перспективным направлением, поскольку приводит к значительному повышению коэффициента теплоотдачи на поверхности охлаждаемого объекта.

Известно устройство для быстрого замораживания тестовых полуфабрикатов, описанное в российском патенте №2189750 “Устройство для поточного замораживания тестовых полуфабрикатов” [1], содержащее камеры предохлаждения, быстрого замораживания и глазирования, а также единое для всех камер транспортирующее устройство. Камеры соединены между собой воздушными магистралями, в которых установлены вентиляторы для подачи и отвода воздуха.

Известен аппарат для использования в пищевой промышленности при выпуске замороженных плоских пищевых продуктов (см. российский патент №2215248 “Скороморозильный аппарат для замораживания плоских пищевых продуктов”) [2]. Аппарат содержит теплоизолированную камеру, воздухоохладители, сетчатый транспортер, устройство для формирования продукта, которое установлено на входе в камеру. Верхняя ветвь сетчатого транспортера снизу и сверху охвачена воздуховодами с соплами, которые подают струи воздуха снизу и сверху перпендикулярно поверхности сетки.

Известны результаты исследований тепло-массообмена и характеристик потока воздуха при выходе из направляющих каналов с использованием и без использования отводных каналов при обдувании пластины с нафталиновым покрытием (см. Dong-Ho Rhee, Pil-Hyun Yoon, Hyung Нее Cho. Local Heat/Mass Transfer and Flow Characteristics of Array Impinging Jets with Effusion Holes Ejecting Spent Air / International Journal of Heat and Mass Transfer 46 (2003) 1049-1061) [3]. В описанных конструкциях направляющие и отводные каналы расположены поочередно в шахматном порядке на различных расстояниях.

Известна система туннельного типа с движущимся конвейером для быстрого замораживания мясных продуктов, описанная в патенте США №5551251 [4]. Для обеспечения быстрого замораживания используют струи воздуха, поступающие сверху и снизу продуктов, расположенных на движущемся конвейере. Струи воздуха формируются в пластинах с отверстиями, расположенными в шахматном порядке.

Наиболее близкой к предлагаемой системе воздухораспределения для высокоскоростного замораживания служит охладитель или замораживатель с многочисленными каналами, имеющими характерные щели для выхода потока воздуха или охлаждающей жидкости, поступающих на движущийся конвейер с продуктами (см. Патент США №6557367) [5]. Охлажденный воздух подается вентилятором вдоль воздуховодных каналов и выходит перпендикулярно через щели. Рекомендуемая температура подаваемого охлажденного воздуха составляет -48°С/-49°С.

Общим недостатком всех вышеупомянутых решений является высокая энергоемкость охлаждающих устройств и сложность конструкции воздуховодов, подвергающихся значительным гидравлическим нагрузкам. Задача, решаемая изобретением, состоит в конструктивном обеспечении высоких скоростей охлаждающего воздуха на поверхности охлаждаемого объекта при одновременном обеспечении гидравлических сопротивлений в воздухораспределительном устройстве.

Технический результат, заключающийся в устранении указанных недостатков в системе воздухораспределения для высокоскоростного замораживания веществ, помещенных в контейнер, состоящей из источника тока охлажденного воздуха, вентилятора и воздухопроводов, достигается тем, что контейнер охлаждается холодным воздушным потоком через распределитель со щелями и перемычками, которые отделяют воздушные струи, направленные и уходящие со всех сторон, кроме верхней. Ширина щелевых каналов для поступающего и уходящего воздуха составляет от 3 до 8 мм.

Расстояние между охлаждаемой поверхностью и воздушным рапределителем составляет от 0,8 до 2 мм.

Система имеет по меньшей мере три прута, помещенные поперек щелей распределителя.

Так, в наиболее распространенном случае необходимо обеспечить быстрое охлаждение контейнера в форме параллелепипеда с температуры +30°С до – -40°С. Используемое вещество для охлаждения – воздух при температуре -100°С. Основная задача для расчета – выбрать оптимальную конструкцию, которая позволяет так организовать течение воздуха, чтобы коэффициент теплопередачи распределяется равномерно на охлаждаемой поверхности, величина коэффициента теплопередачи была более 150 Вт/м2К и гидравлическое сопротивление, возникающее в конструкции, оставалось в таких пределах, чтобы можно было использовать один из стандартных вентиляторов.

Для достижения желаемого результата требуется провести расчеты течений воздуха в ряде конструкций и рассчитать параметры сопряженного теплообмена, позволяющие определить коэффициент теплопередачи на охлаждаемой поверхности. Для этого на практике обычно не проводят численных расчетов с использованием дифференциальных уравнений, а пользуются разностными оценками по заранее сформированной сетке.

В рассматриваемом варианте для выбора оптимальной конструкции используют решение системы уравнений Навье-Стокса совместно с уравнением энергии для определения полей скорости, давления и температуры в двумерной постановке. В отдельных элементах конструкции скорости могут достигать значительных величин, что приводит к развитию турбулентных течений. Поэтому для учета возможного влияния турбулентности на характеристики течения и теплообмен используют стандартную К- модель турбулентности. модель турбулентности.

При дискретизации уравнений используют сетку 252×40 с размерами расчетной области 0,126×0,01 м. Для совместного решения системы уравнений целесообразно использовать пакет PHOENICS (см. www.cham.co.uk/phoenics/d_polis/d_info/phover.htm) [6].

Коэффициент теплоотдачи определялся по формуле  , q – плотность потока тепла на охлаждаемой поверхности, Тsurf -локальная температура поверхности, Tair – температура воздуха в воздушном коллекторе. , q – плотность потока тепла на охлаждаемой поверхности, Тsurf -локальная температура поверхности, Tair – температура воздуха в воздушном коллекторе.

При реализации различных вариантов конструкции проводился анализ их достоинств и недостатков.

Сущность предлагаемого решения и методика оценки оптимальности различных вариантов поясняется с привлечением следующих графических материалов:

Фиг.1. Распределение температуры (в °С) при течении воздуха А вдоль плоской пластины с зазором 10 мм.

Фиг.2. Распределение температуры (в °С) при подаче воздуха А в центре пластины (диаметр входа 20 мм) с зазором 2 мм.

Фиг.3. Распределение давления воздуха (в Па) при периодической подаче воздуха А в щели пластины.

Фиг.4. Распределение температуры (в °С) при периодической подаче воздуха А в щели пластины.

Фиг.5. Принципиальная схема воздухораспределителя в периодической конструкции с перемычками, где

1 – Поверхность контейнера;

2 – Распорная деталь;

3 – Перемычка;

4 – Щель.

Фиг.6. Распределение давления воздуха (в Па) в периодической конструкции воздухораспределителя с перемычками.

Фиг.7. Распределение температуры (в °С) при периодической подаче воздуха А в щели пластины с перемычками.

Фиг.8. Распределение скорости (в м/с) при периодической подаче воздуха А в щели пластины с перемычками.

Фиг.9. Внешний вид воздухораспределителя сверху при периодической подаче воздуха в щели пластины с перемычками.

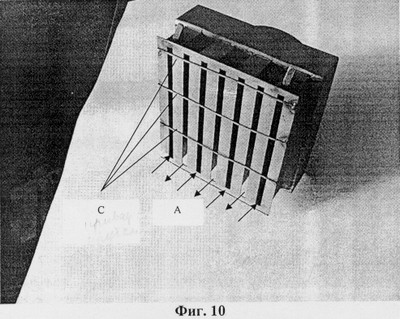

Фиг.10. Внешний вид воздухораспределителя со стороны подводящих и отводящих воздух щелей при периодической подаче воздуха А в щели пластины с перемычками, где С – приваренные прутки.

Плоская пластина. В качестве начальной точки исследования было рассмотрен теплообмен при течении воздуха около плоской пластины. Распределение температуры представлено на Фиг.1.

Результаты расчета показали, что для обеспечения среднего коэффициента теплоотдачи около 100 Вт/м2K необходимо, чтобы воздух обтекал поверхность со скоростью 28 м/с. При этом коэффициент теплоотдачи распределен крайне неравномерно по поверхности пластины, максимум наблюдается в начальной части пластины (275 Вт/м2K), а в конечной части коэффициент теплоотдачи значительно меньше (82 Вт/м2K). В поставленной же задаче необходимо, чтобы коэффициент теплоотдачи был распределен равномерно или максимум его находился бы в центре обтекаемой поверхности. Кроме того, при столь высоких скоростях течения расход воздуха (на всех охлаждаемых поверхностях) составляет 444 м3/час при гидравлическом сопротивлении зазора (1 см), в котором происходит течение, равном 438 Па.

Вывод: расходно-гидравлические характеристики являются вполне достижимыми, однако коэффициент теплоотдачи ниже, чем необходимый по заданным условиям.

Подача воздуха в центре пластины. Для увеличения коэффициента теплоотдачи в центре охлаждаемой поверхности рассмотрена симметричная картина течения. Конструкция и результаты расчета приведены на Фиг.2. Зазор между плоскостями и поверхностью охлаждения составляет 2 мм.

На Фиг.2 изображены векторы скорости и распределение температуры. Расчеты течения в данной конструкции показали, что даже при сравнительно небольших расходах (около 160 м3/час) требуется преодолеть значительное гидравлическое сопротивление (около 500 Па) для обеспечения коэффициента теплоотдачи 128 Вт/м2K. Попытки увеличить коэффициент теплоотдачи за счет уменьшения зазора или увеличения скорости, приводят к значительному росту гидравлического сопротивления.

Периодическая конструкция. На следующем этапе были рассмотрены варианты периодической подачи холодного воздуха на охлаждаемую поверхность. Результаты расчета распределений давления, скорости и температуры для данного варианта конструкции представлены на Фиг.3 и 4.

Результаты расчета показали, что такой вариант конструкции может быть использован для целей охлаждения. При расходах около 200 м3/час и гидравлическом сопротивлении 170 Па данная конструкция (при зазоре 2 мм) обеспечивает коэффициент теплоотдачи 156 Вт/м2К. Уменьшение зазора до 1 мм приводит к росту гидравлических потерь до 400 Па и к незначительному росту коэффициента теплоотдачи всего до 161 Вт/м2K. Изменение геометрических размеров конструкции (размеры участков подачи холодного воздуха и его отвода) привело к несущественному изменению характеристик теплообмена.

Периодическая конструкция с перемычками. На последнем этапе исследований были рассчитаны параметры теплообмена в конструкции, показанной на Фиг.5.

В этой конструкции, как и в предыдущем случае, подача и отвод воздуха осуществляется периодически, а величина зазора, в этом конкретном примере, составляет 1 мм. При этом холодный воздух обдувает контейнер с пяти сторон, кроме верхней поверхности. Наличие перемычек, которые отделяют воздушные струи, направленные на контейнер и уходящие, повышают эффективность охлаждающей системы, не позволяя смешиваться потокам с разной температурой. Допустимая ширина щелевых каналов для поступающего и уходящего воздуха составляет от 3 до 8 мм, а расстояние между охлаждаемой поверхностью и воздушным дистрибутором должно быть в пределах от 0,8 до 2 мм.

Результаты расчета полей давления, температуры и скорости представлены на Фиг.6, 7 и 8, соответственно.

Анализ результатов расчета показал, что теплообменные характеристики последней конструкции еще лучше, чем предыдущей. Так при расходе 100 м3/час и гидравлическом сопротивлении 140 Па коэффициент теплоотдачи составляет 151 Вт/м2K. Увеличение расхода в 2 раза приводит к росту гидравлического сопротивления до 500 Па, а коэффициент теплоотдачи до 185 Вт/м2K.

Таким образом, проведенные исследования показали, что наиболее целесообразно использовать вариант конструкции подачи холодного воздуха к охлаждаемой поверхности, изображенный на Фиг.5, то есть периодическая конструкция с перемычками. При этом оптимальная ширина щелей, подводящих и отводящих воздух, составила 5 мм, а оптимальное расстояние от поверхности воздухораспределителя со щелями до поверхности объекта охлаждения составило 1 мм.

Внешний вид такого распределителя показан на Фиг.9 и 10. Чтобы обеспечить расстояние между охлаждаемой поверхностью и воздушным дистрибутором в пределах от 0,8 до 2 мм целесообразно использовать, по меньшей мере, три приваренных прута, помещенных поперек щелей дистрибутора. Это позволяет не только обеспечить требуемый зазор, но и надежно закрепить все пять дистрибуторов к сторонам контейнера одной застежкой.

Формула изобретения

1. Система воздухораспределения для высокоскоростного замораживания веществ, помещенных в контейнер, состоящая из источника охлажденного воздуха, вентилятора и воздухопроводов, отличающаяся тем, что контейнер охлаждается холодным воздушным потоком через распределитель с щелями и перемычками, которые отделяют воздушные струи, направленные на контейнер и уходящие со всех сторон, кроме верхней поверхности.

2. Система воздухораспределения по п.1, отличающаяся тем, что ширина щелевых каналов для поступающего и уходящего воздуха составляет от 3 до 8 мм.

3. Система воздухораспределения по п.1, отличающаяся тем, что расстояние между охлаждаемой поверхностью и воздушным распределителем составляет от 0,8 до 2 мм.

4. Система воздухораспределения по п.1, отличающаяся тем, что в ее конструкцию включены, по меньшей мере, три прута, помещенные поперек щелей распределителя.

РИСУНКИ

|