|

|

(21), (22) Заявка: 2005112815/04, 27.04.2005

(24) Дата начала отсчета срока действия патента:

27.04.2005

(46) Опубликовано: 27.09.2006

(56) Список документов, цитированных в отчете о

поиске:

RU 2234979 C1, 27.08.2004. RU 2039601 C1, 20.07.1995. RU 2185236 С1, 20.07.2002. WO 01/80979 А1, 01.11.2001.

Адрес для переписки:

644018, г.Омск, ул. 5-я Кордная, 29, ИППУ СО РАН, патентная служба

|

(72) Автор(ы):

Цырульников Павел Григорьевич (RU),

Завьялова Ульяна Федоровна (RU),

Шитова Нина Борисовна (RU),

Рыжова Нина Дмитриевна (RU),

Третьяков Валентин Филиппович (RU)

(73) Патентообладатель(и):

Институт проблем переработки углеводородов Сибирского отделения Российской Академии Наук (ИППУ СО РАН) (RU)

|

(54) СПОСОБ ПРИГОТОВЛЕНИЯ НАНЕСЕННЫХ КАТАЛИЗАТОРОВ

(57) Реферат:

Описывается способ приготовления нанесенных катализаторов методом самораспространяющегося термосинтеза активного компонента из предшественников, представляющих собой взаимодействующие при термосинтезе окислители и восстановители, находящиеся либо в разных соединениях, либо совмещенные в одном соединении, которые наносят на носитель из их растворов, расплавов или суспензий, отличающийся тем, что самораспространяющийся термосинтез активного компонента проводят в объеме пористого носителя, представляющего собой гранулированный или блочный  -Al2О3 с удельной поверхностью 150-230 м2/г, с нанесенными на него предшественниками активного компонента. Техническим результатом является разработка экспрессного, малоэнергоемкого и экологически чистого способа получения более активных, высокодисперсных оксидных катализаторов удаления углеводородов, оксидов углерода и азота в газовых выбросах. 3 з.п. ф-лы, 1 ил., 1 табл. -Al2О3 с удельной поверхностью 150-230 м2/г, с нанесенными на него предшественниками активного компонента. Техническим результатом является разработка экспрессного, малоэнергоемкого и экологически чистого способа получения более активных, высокодисперсных оксидных катализаторов удаления углеводородов, оксидов углерода и азота в газовых выбросах. 3 з.п. ф-лы, 1 ил., 1 табл.

Изобретение относится к области приготовления нанесенных катализаторов и может быть использовано в процессах глубокого окисления органических соединений, оксида углерода и разложения оксидов азота в выхлопных газах автотранспорта и промышленных производств.

2O4, MgO, Al2O3, AlPb, Mg2Pb) или (SmAlO3, MgO, MgAl2O4, Al) и подобных композиций. После прессования шихты и предварительного нагрева до 400-600°С инициировалась волна самораспространяющегося горения. Температура фронта горения развивалась до 830-1150°С, в результате удельная поверхность синтезированных катализаторов снижалась до 0,5-0,8 м2/г, а температурный диапазон работы катализаторов начинался с 700°С. Аналогичным способом был получен и катализатор глубокого окисления (дожигания) органических соединений и СО в газовой фазе на основе смеси Mg, CrO3, Cr2О3, MgO, Al2О3. Температура синтеза массивного катализатора в данном случае составляла 1000-1200°С.

Для увеличения удельной поверхности и предотвращения спекания оксидов металлов, активные компоненты распределяют на носителе. Известен способ приготовления катализатора глубокого окисления органических веществ на основе кобальт-хромовой шпинели, нанесенной на кремнеземную плиту с использованием бегущей тепловой волны (Патент РФ 2039601, В 01 J 37/02, 20.07.95). В этом способе кремнеземную плиту пропитывают смесью растворов нитрата кобальта, нитрата хрома и мочевины с добавками углевода или многоатомного спирта. Заготовку высушивают и с помощью нагрева одного из углов плиты инициируют тепловую волну. В данном случае, при распространении фронта горения по объему кремнеземной плиты, развиваются температуры около 500-600°С. Недостатком указанного способа приготовления катализаторов является использование в качестве предшественников нитратов соответствующих металлов, что, как известно, приводит к получению менее дисперсных оксидов, а следовательно, и менее активных катализаторов.

Наиболее близким к предлагаемому является способ получения катализаторов глубокого окисления методом поверхностного самораспрстраняющегося термосинтеза (ПСТ) (Патент РФ 2234979, B 01 J 37/18, 27.08.04). В данном способе для получения более активных оксидных катализаторов на ленточных металлических, керамических и стеклотканных носителях использовалось явление самораспространяющегося горения солей органических кислот соответствующих металлов, взятых как отдельно, так и в смеси с солями металлов с анионами-окислителями. За счет использования менее теплотворных предшественников и значительного теплоотвода с поверхности тонкослойных носителей температуры синтеза были снижены до 250-350°С. Но, вследствие низкой удельной поверхности указанных ленточных носителей, синтезируемые активные компоненты катализаторов обладали недостаточно высокой дисперсностью и активностью в реакции глубокого окисления метана.

Целью изобретения является разработка экспрессного, малоэнергоемкого и экологически чистого способа получения более активных, высокодисперсных оксидных катализаторов удаления углеводородов, оксидов углерода и азота в газовых выбросах.

Предлагаемый способ приготовления нанесенных катализаторов методом самораспространяющегося термосинтеза активного компонента из предшественников, представляющих собой взаимодействующие при термосинтезе окислители и восстановители, находящиеся либо в разных соединениях, либо совмещенные в одном соединении, которые наносят на носитель из их растворов, расплавов или суспензий, осуществляют путем проведения самораспространяющегося термосинтеза в объеме пористого носителя, представляющего собой гранулированный или блочный  -Al2О3 с удельной поверхностью 150-230 м2/г, с нанесенными на него предшественниками активного компонента. -Al2О3 с удельной поверхностью 150-230 м2/г, с нанесенными на него предшественниками активного компонента.

Отличительным признаком предлагаемого способа является проведение самораспространяющегося термосинтеза активного компонента в объеме пористого носителя – в слое гранулированного или в каналах блочного  -Al2О3 из предшественников, нанесенных на внешнюю поверхность и в поры носителя, что увеличивает дисперсность образующегося при термообработке активного компонента. -Al2О3 из предшественников, нанесенных на внешнюю поверхность и в поры носителя, что увеличивает дисперсность образующегося при термообработке активного компонента.

Отличительными признаками предлагаемого способа являются также:

– использование в качестве предшественников активного компонента катализатора солей металлов IV периода таблицы Д.И.Менделеева с органическими анионами, которые окисляются при термосинтезе, и/или с неорганическими кислородсодержащими анионами, которые восстанавливаются при термосинтезе;

– в состав наносимых предшественников в качестве восстановителей входят вещества, регулирующие температуру термосинтеза – органические кислоты, многоатомные спирты, углеводы, карбамид.

– зернистый слой или блок перед инициированием самораспространяющегося термосинтеза может быть термостатирован при повышенной температуре.

В качестве активных компонентов в катализаторы очистки газовых выбросов входят простые и смешанные оксиды металлов IV периода таблицы Д.И.Менделеева, которые могут быть модифицированы оксидами редкоземельных элементов и циркония, оксидами щелочноземельных металлов и металлами платиновой группы.

В предлагаемом способе предшественники активного компонента представляют собой пары: окислитель и восстановитель, находящиеся либо в разных соединениях, либо совмещенные в одном соединении. Восстановителями могут служить анионы органических кислот в составе солей металлов, а также теплотворные добавки, не входящие затем в состав готового катализатора (органические кислоты, многоатомные спирты, углеводы, карбамид). В качестве окислителей служит кислород воздуха и кислородсодержащие анионы неорганических кислот, входящие в состав солей металлов.

Таким образом, варьируя параметры термосинтеза (скорость и температуру) путем введения специальных добавок и изменения температуры и скорости подаваемого газа, можно получать катализаторы с заданными физико-химическими и каталитическими свойствами.

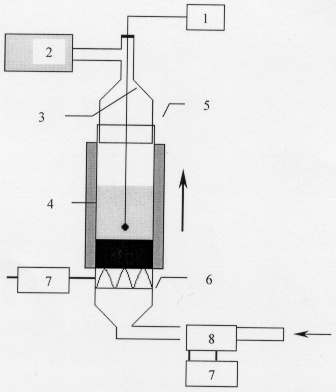

На чертеже представлена схема реактора для проведения процесса самораспространяющегося термосинтеза в слое гранулированного носителя и в блоке.

Реактор включает термопару 1, ловушку с сорбентом 2, малоинерционную хромель-алюмелевую термопару 3, асбестовую рубашку 4, кварцевый реактор со шлифом 5, нихромовую спираль для инициирования экзотермической реакции 6, лабораторный автотрансформатор 7, нихромовую спираль для подогрева газа-окислителя 8.

Реактор работает следующим образом. Носитель с нанесенным и высушенным предшественником активного компонента помещают в кварцевый реактор 5 с асбестовой рубашкой 4. Через слой гранулированного образца или через блок продувают воздух, предварительно подогреваемый нихромовой спиралью 8. После установления необходимой температуры в слое гранулированного или блочного образца, фиксируемой термопарой 3, инициируют самораспространяющуюся экзотермическую реакцию, подавая тепловой импульс, который генерируют с помощью нихромовой спирали 6. После прохождения теплового фронта через слой или блок подогрев воздуха спиралью 8 выключают, и катализатор охлаждают в токе воздуха.

Исследования физико-химических свойств приготовленных катализаторов на блоках и гранулах  -Al2О3 показали, что развитая поверхность (Sуд=150-230 м2/г) и высокая дисперсность (d=2-15 нм) активного компонента определяет их более высокую каталитическую активность в процессах нейтрализации выхлопных газов по сравнению с прототипом. -Al2О3 показали, что развитая поверхность (Sуд=150-230 м2/г) и высокая дисперсность (d=2-15 нм) активного компонента определяет их более высокую каталитическую активность в процессах нейтрализации выхлопных газов по сравнению с прототипом.

Активность полученных катализаторов в процессах глубокого окисления СО и метана определяли с использованием проточно-циркуляционной установки в безградиентных условиях. За меру каталитической активности принимали скорости в [нсм3/(г·с)] глубокого окисления метана в воздухе (Т=500°С, Сисх=0.5% об., Х=50%) и глубокого окисления монооксида углерода (Т=150°С, Сисх=1,0% об., Х=50%). За меру каталитической активности образцов в реакции селективного каталитического восстановления NO пропаном принята температура достижения 100%-й конверсии NOx.

Сущность изобретения иллюстрируется следующими примерами.

Пример 1. 6 г носителя – гранулы  -Al2О3, фракция 0,8-2,0 мм с Sуд=200 м2/г, предварительно прокаленного при 600°С в течение 6 ч, пропитывают по влагоемкости раствором ацетата меди с содержанием меди 21 мг/мл при комнатной температуре и сушат при 100°С в течение 6 ч. Носитель с нанесенным и высушенным предшественником активного компонента помещают в кварцевый реактор с асбестовой рубашкой. Через реактор в течение 30 мин пропускают очищенный, подогреваемый воздух. После установления стационарной температуры предварительного подогрева слоя (ТПП=100°С) инициируют экзотермическую реакцию с помощью нихромовой спирали, время инициирования составляет 5 сек. При этом достигались следующие параметры ПСТ: Тmax=300°С, время синтеза t=4 мин, скорость распространения фронта горения V=0,1 мм/c. Полученный образец катализатора содержит 1,2% масс. CuO/ -Al2О3, фракция 0,8-2,0 мм с Sуд=200 м2/г, предварительно прокаленного при 600°С в течение 6 ч, пропитывают по влагоемкости раствором ацетата меди с содержанием меди 21 мг/мл при комнатной температуре и сушат при 100°С в течение 6 ч. Носитель с нанесенным и высушенным предшественником активного компонента помещают в кварцевый реактор с асбестовой рубашкой. Через реактор в течение 30 мин пропускают очищенный, подогреваемый воздух. После установления стационарной температуры предварительного подогрева слоя (ТПП=100°С) инициируют экзотермическую реакцию с помощью нихромовой спирали, время инициирования составляет 5 сек. При этом достигались следующие параметры ПСТ: Тmax=300°С, время синтеза t=4 мин, скорость распространения фронта горения V=0,1 мм/c. Полученный образец катализатора содержит 1,2% масс. CuO/ -Al2О3. -Al2О3.

Пример 2. Аналогичен примеру 1, отличающийся тем, что в качестве носителя используют более мелкую фракцию носителя – 0,4-0,6 мм, при этом самораспространяющийся термосинтез ускорился, параметры синтеза составляют: Tmax=305°C, время синтеза t=3 мин, скорость распространения фронта горения V=0,2 мм/с. Полученный образец катализатора содержит 1,2% масс. CuO/ -Al2О3. -Al2О3.

Пример 3. Аналогичен примеру 1, отличающийся тем, что для увеличения содержания активного компонента применяют высокотемпературную (100°С) пропитку носителя раствором той же концентрации. Параметры синтеза: Тmax=335°C, время синтеза t=4 мин, скорость распространения фронта горения V=0,1 мм/с. Полученный образец катализатора содержит 4,0% масс. CuO/ -Al2О3. -Al2О3.

Пример 4. Аналогичен примеру 2, отличающийся тем, что в качестве предшественника активного компонента используют смешанный раствор ацетата и нитрата меди (мольное соотношение = 1:1) с общей концентрацией меди 100 мг/мл. При этом достигаются следующие параметры ПСТ: Тmax=300°C, время синтеза t=3 мин, скорость распространения фронта горения V=0,2 мм/c. Полученный образец катализатора содержит 5,0% масс. CuO/ -Al2О3. -Al2О3.

Пример 5. Аналогичен примеру 1, отличающийся тем, что в качестве предшественника активного компонента используют смешанный раствор нитрата меди и органической кислоты, в качестве которой взята лимонная кислота. Концентрация меди в исходном растворе 100 мг/мл, мольное соотношение нитрат меди: лимонная кислота = 1:1. Параметры синтеза в данном случае составляют: Tmax=310°C, время синтеза t=3 мин, скорость распространения фронта горения V=0,2 мм/с. Состав полученного катализатора: 5,0% масс. CuO/ -Al2О3. -Al2О3.

Пример 6. Аналогичен примеру 1, отличающийся тем, что в качестве предшественника активного компонента используют смешанный раствор нитрата меди и многоатомного спирта, в качестве которого взят глицерин. Концентрация меди в исходном растворе 100 мг/мл, мольное соотношение нитрат меди: глицерин = 1:1. Параметры синтеза: Tmax=325°C, время синтеза t=4 мин, скорость распространения фронта горения V=0,1 мм/с. Состав полученного катализатора: 5,0% масс. CuO/ -Al2О3. -Al2О3.

Пример 7. Аналогичен примеру 1, отличающийся тем, что в качестве предшественника активного компонента используют смешанный раствор нитрата меди и углевода, в качестве которого взята глюкоза. Концентрация меди в исходном растворе 100 мг/мл, мольное соотношение нитрат меди: глюкоза = 1:1. Параметры синтеза: Тmax=370°C, время синтеза t=4 мин, скорость распространения фронта горения V=0,1 мм/с. Состав полученного катализатора: 5,0% масс. CuO/ -Al2О3. -Al2О3.

Пример 8. Аналогичен примеру 1, отличающийся тем, что в качестве предшественника активного компонента используют смешанный раствор нитрата меди и карбамида. Концентрация меди в исходном растворе 100 мг/мл, мольное соотношение нитрат меди: карбамид = 1:1. Параметры синтеза катализатора в данном случае составляют: Тmax=315°С, время синтеза t=4 мин, скорость распространения фронта горения V=0,1 мм/с. Состав полученного катализатора: 5,0% масс. CuO/ -Al2О3. -Al2О3.

Пример 9. Аналогичен примеру 1, отличающийся тем, что носитель пропитывают раствором ацетата кобальта с содержанием Со 74 мг/мл. При этом достигаются следующие параметры ПСТ: Тmax=350°С, время синтеза t=6 мин, скорость распространения фронта горения V=0,05 мм/с. Полученный образец катализатора содержит 5,7% масс. Со3O4/ -Al2О3. -Al2О3.

Пример 10. Аналогичен примеру 1, отличающийся тем, что носитель пропитывают раствором ацетата марганца с концентрацией Mn 102,1 мг/мл. Параметры ПСТ: Тmax=420°C, время синтеза t=5 мин, скорость распространения фронта горения V=0,08 мм/с. Полученный образец катализатора содержит 8,5% масс. Mn3O4/ -Al2О3. -Al2О3.

Пример 11. Аналогичен примеру 1, отличающийся тем, что носитель пропитывают смешанным раствором ацетата кобальта и ацетата меди в мольном соотношении = 2:1 (5,0 мл ацетата меди с содержанием Cu 20 мг/мл и 2,8 мл ацетата кобальта с концентрацией Со 72 мг/мл). Параметры ПСТ: Tmax=320°C, время синтеза t=5 мин, скорость распространения фронта горения V=0,07 мм/с. Полученный образец катализатора содержит 3,0% масс. CuCo2O4/ -Al2О3. -Al2О3.

Пример 12. Аналогичен примеру 1, отличающийся тем, что носитель пропитывают раствором ацетата кобальта и нитрата меди. При этом мольное соотношение солей составляло 1:1, а массовое соотношение Со:Cu=2:1. При этом достигались следующие параметры ПСТ: Tmax=320°C, время синтеза t=4 мин, скорость распространения фронта горения V=0,12 мм/с. Полученный образец катализатора содержит 3,0% масс. CuCo2O4/ -Al2О3. -Al2О3.

Пример 13. Носитель – блок из  -Al2О3 с Sуд=150 м2/г и размером каналов 1,5×1,5 мм массой 6 г погружают в смешанный раствор ацетата и нитрата меди (мольное соотношение = 1:1) с общей концентрацией меди 200 мг/мл. После пропитки образец высушивают и помещают в кварцевый реактор с асбестовой рубашкой. После установления стационарной температуры предварительного подогрева блока (ТПП=150°С) инициируют экзотермическую реакцию с помощью нихромовой спирали, время инициирования составляет 5 сек. При этом время синтеза t=8 мин. Полученный блочный катализатор содержит 10.0% масс. CuO/ -Al2О3 с Sуд=150 м2/г и размером каналов 1,5×1,5 мм массой 6 г погружают в смешанный раствор ацетата и нитрата меди (мольное соотношение = 1:1) с общей концентрацией меди 200 мг/мл. После пропитки образец высушивают и помещают в кварцевый реактор с асбестовой рубашкой. После установления стационарной температуры предварительного подогрева блока (ТПП=150°С) инициируют экзотермическую реакцию с помощью нихромовой спирали, время инициирования составляет 5 сек. При этом время синтеза t=8 мин. Полученный блочный катализатор содержит 10.0% масс. CuO/ -Al2О3. -Al2О3.

Пример 14. Аналогичен примеру 13, отличающийся тем, что оксидный медный катализатор массой 4 г, приготовленный методом ПСТ, модифицируют палладием (0,1% масс. Pd). Палладий вносят пропиткой катализатора 5 мл водного раствора нитрата палладия с концентрацией Pd=0,8 мг/мл. Полученный блочный катализатор содержит 0,1% Pd – 1,0% CuO/ -Al2О3. -Al2О3.

Пример 15. Аналогичен примеру 13, отличающийся тем, что оксидный кобальтовый катализатор массой 4 г, приготовленный методом ПСТ, модифицируют палладием (0,1% масс. Pd). Палладий вносят пропиткой катализатора 5 мл водного раствора нитрата палладия с концентрацией Pd=0,8 мг/мл. Полученный блочный катализатор содержит 0,1% Pd – 1,0% Co3O4/ -Al2О3. -Al2О3.

Пример 16. Аналогичен примеру 13, отличающийся тем, что оксидный катализатор массой 4 г, приготовленный методом ПСТ, из смешанного раствора ацетата кобальта и ацетата меди в мольном соотношении = 2:1 (2,5 мл ацетата меди с содержанием Cu=20 мг/мл и 1,4 мл ацетата кобальта с концентрацией Со=72 мг/мл) модифицируют палладием (0,1% масс. Pd). Палладий вносят пропиткой катализатора 5 мл водного раствора нитрата палладия с концентрацией Pd=0,8 мг/мл. Полученный блочный катализатор содержит 0,1% Pd – 1,0% CuCo2O4/ -Al2О3. -Al2О3.

Данные по составам катализаторов согласно приведенным примерам и результаты исследования активности катализаторов в реакциях глубокого окисления СО, метана и селективного каталитического восстановления NO пропаном представлены в таблице.

| Таблица |

| |

Носитель |

Активный компонент |

Предшественник |

W·102, см3/(г·c) CO |

W·102, см3/(г·с) СН4 |

Т100%, °С конверсии NOx |

| 1 |

-Al2О3, 0,8-2,0 мм -Al2О3, 0,8-2,0 мм |

1,2% CuO |

CuAc2 |

17 |

0,3 |

– |

| 2 |

-Al2О3, 0,4-0,8 мм -Al2О3, 0,4-0,8 мм |

1,2% CuO |

CuAc2 |

21 |

0,4 |

– |

| 3 |

-Al2О3, 0,8-2,0 мм -Al2О3, 0,8-2,0 мм |

4,0% CuO |

CuAc2 |

42 |

1,1 |

– |

| 4 |

-Al2О3, 0,4-0,8 мм -Al2О3, 0,4-0,8 мм |

5,0% CuO |

CuAc2:Cu(NO3)2=1:1 |

151 |

2,9 |

– |

| 5 |

-Al2О3, 0,8-2,0 мм -Al2О3, 0,8-2,0 мм |

5,0% CuO |

Cu(NO3)2: лимонная к-та=1:1 |

– |

1,8 |

– |

| 6 |

-Al2О3, 0,8-2,0 мм -Al2О3, 0,8-2,0 мм |

5,0% CuO |

Cu(NO3)2: глицерин =1:1 |

– |

1,7 |

– |

| 7 |

-Al2О3, 0,8-2,0 мм -Al2О3, 0,8-2,0 мм |

5,0% CuO |

Cu(NO3)2: глюкоза =1:1 |

– |

1,5 |

– |

| 8 |

-Al2О3, 0,8-2,0 мм -Al2О3, 0,8-2,0 мм |

5,0% CuO |

Cu(NO3)2: карбамид =1:1 |

– |

1,4 |

– |

| 9 |

-Al2О3, 0,8-2,0 мм -Al2О3, 0,8-2,0 мм |

5,7% Со3O4 |

СоАс2 |

58 |

0,8 |

– |

| 10 |

-Al2О3, 0,8-2,0 мм -Al2О3, 0,8-2,0 мм |

8,5% Mn3O4 |

MnAc2 |

35 |

1,4 |

– |

| 11 |

-Al2О3, 0,8-2,0 мм -Al2О3, 0,8-2,0 мм |

3,0% CuCO2o4 |

СоАс2+CuAc2 |

– |

1,0 |

– |

| 12 |

-Al2О3, 0,8-2,0 мм -Al2О3, 0,8-2,0 мм |

3,0% CuCO2o4 |

СоАс2:Cu(NO3)2 =1:1 |

112 |

1,9 |

– |

| 13 |

Блок из  -Al2О3 -Al2О3 |

10,0% CuO |

CuAc2:Cu(NO3)2 =1:1 |

332 |

4,3 |

– |

| 14 |

Блок из  -Al2О3 -Al2О3 |

0,1% Pd-1,0% CuO |

Pd(NO3)2, CuAc2 |

98 |

0,9 |

470 |

| 15 |

Блок из  -Al2О3 -Al2О3 |

0,1% Pd-1,0% Со3O4 |

Pd(NO3)2, CoAc2 |

135 |

4,9 |

390 |

| 16 |

Блок из  -Al2О3 -Al2О3 |

0,1% Pd-1,0% CuCo2O4 |

Pd(NO3)2, CoAc2, CuAc2 |

120 |

6,4 |

260 |

| прототип |

Стекло ткань |

5,0% CuO |

CuAc2 |

0,5 |

0,1 |

Не активен |

| ИК-12-40* |

-Al2О3 -Al2О3 |

12,0% Mn3O4 |

Mn(NO3)2 |

0,2 |

0,6 |

Не активен |

| * ИК-12-40 – промышленный алюмомарганцевый катализатор |

Как видно из таблицы, катализаторы на основе простых и смешанных оксидов Со, Cu и Mn, приготовленные предлагаемым методом, обладают более высокой каталитической активностью в указанных реакциях по сравнению с прототипом и с промышленным катализатором глубокого окисления ИК-12-40.

Формула изобретения

1. Способ приготовления нанесенных катализаторов методом самораспространяющегося термосинтеза активного компонента из предшественников, представляющих собой взаимодействующие при термосинтезе окислители и восстановители, находящиеся либо в разных соединениях, либо совмещенные в одном соединении, которые наносят на носитель из их растворов, расплавов или суспензий, отличающийся тем, что самораспространяющийся термосинтез активного компонента проводят в объеме пористого носителя, представляющего собой гранулированный или блочный  -Al2O3 с удельной поверхностью 150-230 м2/г с нанесенными на него предшественниками активного компонента. -Al2O3 с удельной поверхностью 150-230 м2/г с нанесенными на него предшественниками активного компонента.

2. Способ по п.1, отличающийся тем, что в качестве предшественников активного компонента катализатора берут соли металлов IV периода таблицы Д.И.Менделеева.

3. Способ по п.2, отличающийся тем, что в состав наносимых предшественников в качестве восстановителей входят вещества, регулирующие температуру термосинтеза.

4. Способ по п.3, отличающийся тем, что зернистый слой или блок перед инициированием самораспространяющегося термосинтеза может быть термостатирован при повышенной температуре.

РИСУНКИ

|

|