|

(21), (22) Заявка: 2004131373/03, 28.10.2004

(24) Дата начала отсчета срока действия патента:

28.10.2004

(43) Дата публикации заявки: 10.04.2006

(46) Опубликовано: 20.07.2006

(56) Список документов, цитированных в отчете о

поиске:

SU 616123 A1, 25.07.1978. RU 2181669 С1, 27.04.2002. RU 2171742 С1, 10.08.2001. RU 2107615 C1, 27.03.1998. US 6213177 В1, 10.04.2001. DE 19722937 A1, 26.11.1998.

Адрес для переписки:

600020, г.Владимир, ул. Лермонтова, 17/9, кв.9, А.А. Фомину

|

(72) Автор(ы):

Гусев Владимир Григорьевич (RU),

Фомин Анатолий Анатольевич (RU)

(73) Патентообладатель(и):

Фомин Анатолий Анатольевич (RU)

|

(54) СПОСОБ ОБРАБОТКИ ГОРБЫЛЯ

(57) Реферат:

Изобретение относится к деревообрабатывающей промышленности и может применяться на лесопильно-деревообрабатывающих предприятиях. Способ включает ориентирование, подачу заготовки, фрезерование окоренной ее части (со стороны коры) и подрезку кромок. В процессе обработки горбыля автоматически регулируют скорость подачи в зависимости от величины снимаемого слоя древесины, ее твердости, причем изменение скорости подачи производят с использованием автоматической системы регулирования в соответствии с формулами S=Sф-k1·k2·(Kф-Kн) (при прямом методе измерения припуска) и S=Sф-k1·k2·(Nф-NП) (при косвенном методе измерения припуска), где k1 – коэффициент, учитывающий породу древесины и ее влажность; k2 – коэффициент пропорциональности; Кф – величина, характеризующая фактический припуск; Кн – величина, характеризующая номинальный (расчетный) припуск; Nф – фактическая нагрузка на приводе фрезы (подач); NП – пороговое значение нагрузки на приводе фрезы (подач); Sф – фактическая скорость подачи. Изобретение повышает качество фрезерования заготовок и снижает затраты электроэнергии. 1 табл., 2 ил.

Предлагаемое изобретение относится к деревообрабатывающему оборудованию и может применяться на лесопильно-деревообрабатывающих предприятиях.

Известны способы обработки горбыля, которые обеспечивают выполнение технологических операций продольного пиления или фрезерования. Используя известные способы обработки, из горбыля получают необрезные, обрезные и строганые доски.

Аналогом предлагаемого изобретения является способ обработки горбыля, заключающийся в фрезеровании наружной его части и кромок, который используется на станке участка продольного фрезерования горбылей модели УФГ-1П [см. стр.14, Деревообрабатывающее оборудование. Выпуск 1: Кат. / ИКФ «Каталог», – М.: ИКФ «Каталог», 1994, 32 с.; и на стр.76, Деревообрабатывающее оборудование, производимое и намечаемое к производству странами Восточной Европы в 1991-1995 гг. Каталог. – М. ВНИИТЭМР, 1991 – 296 с.].

Недостатки аналога состоят в том, что обработка горбыля производится при фиксированных скоростях подачи, заложенных в конструкцию станка и определяющих предельный припуск на обработку, превышение которого ведет к выходу из строя электродвигателя, выбросу заготовки из зоны фрезерования. Фрезерование заготовок со значительным изменением припуска и твердости материала при постоянной скорости подачи является причиной нерационального использования электроэнергии, снижает производительность оборудования, уменьшает период стойкости режущего инструмента, а также увеличивает уровень шума и вибрацию станка.

Прототипом является способ обработки горбыля, включающий ориентирование, подачу заготовки, фрезерование окоренной ее части и подрезку кромок. Указанным способом производят обработку на строгально-обрезном станке МСО-1 [см. стр.12, Деревообрабатывающее оборудование. Выпуск 1: Кат. / ИКФ «Каталог», – М.: ИКФ «Каталог», 1994, 32 с.]. Наладку станка производят перед каждой партией заготовок, а именно устанавливают фрезерную и пильную головки на определенный размер и определяют скорость подачи, учитывая величину припуска, твердость и влажность обрабатываемого материала.

Недостатки прототипа состоят в том, что обработка горбыля производится при фиксированных скоростях подачи, заложенных в конструкцию станка и определяющих предельный припуск на обработку, превышение которого ведет к выходу из строя электродвигателя, выбросу заготовки из зоны фрезерования. Фрезерование заготовок со значительным изменением припуска и твердости материала при постоянной скорости подачи является причиной нерационального использования электроэнергии, снижает производительность оборудования, уменьшает период стойкости режущего инструмента, а также увеличивает уровень шума и вибрацию станка.

Задача изобретения – расширение технологических возможностей оборудования путем увеличения снимаемого при фрезеровании припуска, повышение производительности процесса обработки, снижение удельных затрат электроэнергии, увеличение периода стойкости режущего инструмента, увеличение ресурса работы узлов и деталей оборудования за счет уменьшения ударных нагрузок.

Поставленная задача решается в предлагаемом способе обработки горбыля, включающем в себя ориентирование, подачу заготовки, фрезерование окоренной ее части, подрезку кромок и отличающемся тем, что в процессе обработки горбыля автоматически регулируют скорость подачи в зависимости от величины снимаемого слоя древесины, ее твердости, причем изменение скорости подачи производят с использованием автоматической системы регулирования в соответствии с формулами: S=Sф-k1·k2·(Кф-Кн) (при прямом методе измерения припуска) и S=Sф-k1·k2·(Nф-Nп) (при косвенном методе измерения припуска), где k1 – коэффициент, учитывающий породу древесины и ее влажность; k2 – коэффициент пропорциональности; Кф – величина, характеризующая фактический припуск; Кн – величина, характеризующая номинальный (расчетный) припуск; Nф – фактическая нагрузка на приводе фрезы (подач); Nп – пороговое значение нагрузки на приводе фрезы (подач); Sф – фактическая скорость подачи.

Объектом управления является процесс фрезерования заготовки, а именно режимы обработки: скорость подачи заготовки или частота вращения режущего инструмента. Предпочтительнее производить регулирование скорости подачи заготовки, поскольку диапазон регулирования значительно превышает возможности изменения частоты вращения фрезы. Меньшее значение частоты вращения фрезы определяется минимально допустимой скоростью резания, большее значение частоты вращения фрезы определяется конструкцией и погрешностями изготовления фрезы. Система автоматического управления контролирует режимы обработки и управляет скоростью подачи по результатам сравнения требуемого S и фактического Sф значений. Законом управления является зависимость, используемая при выработке выходного сигнала по входному сигналу. В данном случае входным сигналом является величина снимаемого слоя древесины (припуска на обработку) и ее твердость. Оценка величины припуска производится двумя методами: прямым и косвенным. Прямой метод заключается в оценке фактического размера заготовки, при этом могут использоваться различные методы и устройства измерения, так, например, сканирование профиля с помощью лазерных или ультразвуковых измерителей длины, контактное воздействие поверхности заготовки на датчики с линейной или угловой характеристикой перемещения и т.п. Косвенный метод заключается в определении величины снимаемого припуска через работу, которую совершает привод фрезы или привод подачи. В этом случае на получаемый результат измерений оказывает влияние твердость древесины, а также неоднородные включения (сучок, кора, гниль и др.). По полученным прямым или косвенным методом входным параметрам система автоматического регулирования производит регулирование скорости подачи заготовки. В управляющей программе записаны зависимости выходного сигнала от входного: S=Sф-k1·k2·(Кф-Кн) (при прямом методе измерения припуска) и S=Sф-k1·k2·(Nф-Nп) (при косвенном методе измерения припуска), где k1 – коэффициент, учитывающий породу древесины; k2 – коэффициент пропорциональности; Кф – величина, характеризующая фактический припуск; Кн – величина, характеризующая номинальный (расчетный) припуск; Nф – фактическая нагрузка на приводе фрезы (подач); Nп – пороговое значение нагрузки на приводе фрезы (подач); Sф – фактическая скорость подачи.

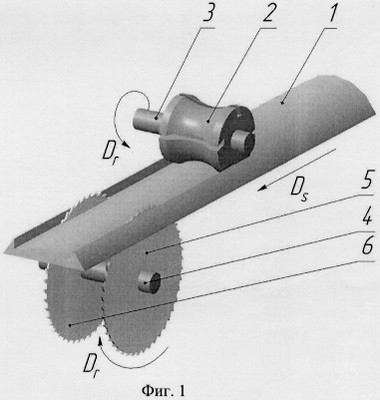

На фиг.1 показана схема обработки горбыля предлагаемым способом. Блок-схема управления скоростью подачи изображена на фиг.2.

Предлагаемый способ осуществляется следующим образом.

Заготовку 1 ориентируют и подают приводным механизмом в зону обработки. Фреза 2, закрепленная на шпинделе 3, производит обработку наружной части горбыля. На шпинделе 4 установлены дисковые пилы 5 и 6, которые выполняют обрезку кромок заготовки по ширине отфрезерованной поверхности.

Логические операции по управлению станком, на котором производят обработку горбыля предлагаемым способом, могут выполняться, например, при помощи свободно программируемого контроллера PC (фиг.2) с выносным пультом управления и индикации ПУиИ, который предназначен как для индикации параметров рабочей системы, так и для внесения в программу контроллера поправочных коэффициентов. В программе контроллера прописаны алгоритм и зависимости, позволяющие управлять скоростью подачи заготовки в зависимости от нагрузки на электродвигателе Мф привода фрезы. В составе контроллера имеется два аналоговых выхода, один из них используется для управления частотным преобразователем FR, соединенным с электродвигателем Мп привода подачи. Изменение нагрузки на шпинделе фрезерной головки приводит к изменению на обмотках двигателя силы тока, которая трансформируется токовым преобразователем ТП в удобный формат для последующей обработки. Полученный сигнал поступает на прецизионный аналоговый вход контроллера.

Указанные выше зависимости выходного сигнала от входного получены во время проведения экспериментальных исследований на пильно-фрезерном станке ПФП-100. На этот станок была установлена система автоматического регулирования скорости подачи, в которой использовался косвенный метод измерения припуска на обработку.

Управляющая программа контроллера разбита на части – процессы, в которых прописано управление одного механизма или устройства станка. Каждый процесс состоит из ситуаций. Программа написана на языке Focon и введена в контроллер с помощью системы программирования контроллеров “FOCON++C”.

Индикация параметров, указанных в табл.1, поочередно производится на ПУиИ.

| Таблица 1 |

| Наименование параметра |

Ед. измерения |

| 1) размер, на который выставлена фреза |

Мм |

| 2) показания датчика привода суппорта фрезерной головки |

ед. АЦП |

| 3) скорость подачи |

ед. АЦП |

| 4) величина нагрузки на электродвигателе привода фрезы |

ед. АЦП |

| * ед. АЦП – единица аналого-цифрового преобразователя (0…255 ед.). |

В процессе №4 (PROCESS 4) управляющей программы контроллера указаны зависимости, в соответствии с которыми изменение скорости подачи по нагрузке на элетродвигателе привода фрезы.

#PROCESS4

#SIT1

DAC1=dc1;

if(ADH6>0){if(ADH6<255){p=ADH6;}else{p=255;}}else{p=0;}

if(!#IN1.2&&!#IN1.3){dc1=255-(p*3);#/R;}

if(p>Z14)

{h=p-Z14;

if(h*Z9/Z15>dc1){dc1=5;#/R;}

else{dc1=dc1-(h*Z9*Z15);#/R;}}

if(dc1>=Z4){dc1=Z4;}

dc1=dc1+1; #/R;

ADH6=p – фактическое значение нагрузки на электродвигателе (ед. АЦП);

Z14 – пороговое значение нагрузки на электродвигателе (ед. АЦП);

Z9, Z15 – коэффициенты, влияющие на изменение скорости подачи;

h – разница между фактическим и пороговым значениями нагрузки;

dс1 – величина скорости подачи (ед. АЦП).

PROCESS 4 имеет 2 рабочих цикла:

– управление скоростью подачи, когда заготовка вне зоны фрезерования;

– управление скоростью подачи, когда заготовка в зоне фрезерования.

Скорость подачи в первом рабочем цикле постоянна и имеет значение 255 единиц АЦП, что соответствует 25 м/мин. Вход заготовки в зону фрезерования фиксирует датчик IN1.2, после чего выполняется второй рабочий цикл процесса №4. Фактическое значение нагрузки на электродвигателе р сравнивается с пороговым значением Z14. При p>Z14 вычисляется разница h=p-Z14, и скорость подачи dс1 уменьшается на величину h×Z9/Z15. Величина нагрузки р уменьшается при снижении скорости подачи, и в том случае, если p

Предлагаемым способом производилась обработка горбыля хвойных пород естественной влажности толщиной от 25 мм до 65 мм. Технические характеристики режущего инструмента: фреза с механическим креплением ножей из быстрорежущей стали Р6М5, наружный диаметр фрезы 180 мм, высота 160 мм; пилы дисковые  300 мм с твердосплавными пластинами. Припуск на обработку при фрезеровании достигал значения 45 мм. Толщина получаемого изделия 20 мм. Режимы обработки: частота вращения фрезы 4800 мин-1, частота вращения дисковых пил 2560 мин-1, скорость подачи заготовки (изменение бесступенчатое) от 0,5 м/мин до 25 м/мин. 300 мм с твердосплавными пластинами. Припуск на обработку при фрезеровании достигал значения 45 мм. Толщина получаемого изделия 20 мм. Режимы обработки: частота вращения фрезы 4800 мин-1, частота вращения дисковых пил 2560 мин-1, скорость подачи заготовки (изменение бесступенчатое) от 0,5 м/мин до 25 м/мин.

Опытным путем установлено пороговое значение нагрузки на электродвигателе привода фрезы Z14, равное 180 ед. АЦП, при котором наблюдалось скалывание наружной части заготовки, что приводило к выбросу элементов заготовки размером до 170×70 мм. Это объясняется тем, что при обработке горбыля с большим припуском режущий инструмент (нож фрезы) в зоне выхода резца из древесины имеет угол врезания  в [см. Деревообрабатывающие станки и инструменты: Учебник для сред. проф. образования /В.В.Амалицкий, В.В.Амалицкий – М.: ИРПО: Издательский центр «Академия»] до 55°, при котором нож производит не срезание, а отрыв материала заготовки. Также были установлены значения коэффициентов Z9 и Z15 путем построения тарировочного графика на основе результатов измерения нагрузки на электродвигателе привода фрезы Z14 при различных скоростях подачи в пределах от 0,5 м/мин до 25 м/мин; Z9=0,3; Z15=0,47. в [см. Деревообрабатывающие станки и инструменты: Учебник для сред. проф. образования /В.В.Амалицкий, В.В.Амалицкий – М.: ИРПО: Издательский центр «Академия»] до 55°, при котором нож производит не срезание, а отрыв материала заготовки. Также были установлены значения коэффициентов Z9 и Z15 путем построения тарировочного графика на основе результатов измерения нагрузки на электродвигателе привода фрезы Z14 при различных скоростях подачи в пределах от 0,5 м/мин до 25 м/мин; Z9=0,3; Z15=0,47.

Таким образом, при обработке полученных данных была формализована зависимость выходного сигнала от входного при косвенном методе измерения припуска: S=Sф-k1·k2·(NФ-Nп), где k1 – коэффициент, учитывающий породу древесины и ее влажность; k2 – коэффициент пропорциональности; Nф – фактическая нагрузка на приводе фрезы (подач); Nп – пороговое значение нагрузки на приводе фрезы (подач); Sф – фактическая скорость подачи. Подставляя значения величин, полученных в ходе проведения экспериментальных исследований, можно преобразовать указанную зависимость в S=Sф-0,3·0,47·(Nф-180). Необходимо указать, что полученные коэффициенты k1, k2 и значение пороговой нагрузки Nп могут использоваться при обработке горбыля хвойных пород естественной влажности.

Применение предлагаемого способа позволило расширить технологические возможности оборудования путем увеличения снимаемого при фрезеровании припуска (припуск до 45 мм), повысить производительность процесса обработки на 40%, снизить удельные затраты электроэнергии на 27%, увеличить период стойкости режущего инструмента.

Формула изобретения

Способ обработки горбыля, включающий ориентирование, подачу заготовки, фрезерование окоренной ее части (со стороны коры) и подрезку кромок, отличающийся тем, что в процессе обработки горбыля автоматически регулируют скорость подачи в зависимости от величины снимаемого слоя древесины, ее твердости, причем изменение скорости подачи производят с использованием автоматической системы регулирования в соответствии с формулами

S=Sф-k1·k2·(Кф-Кн) (при прямом методе измерения припуска) и

S=Sф-k1·k2·(Nф-Nп) (при косвенном методе измерения припуска),

где k1 – коэффициент, учитывающий породу древесины и ее влажность;

k2 – коэффициент пропорциональности;

Кф – величина, характеризующая фактический припуск;

Кн – величина, характеризующая номинальный (расчетный) припуск;

Nф – фактическая нагрузка на приводе фрезы (подач);

Nп – пороговое значение нагрузки на приводе фрезы (подач);

Sф – фактическая скорость подачи.

РИСУНКИ

MM4A – Досрочное прекращение действия патента СССР или патента Российской Федерации на изобретение из-за неуплаты в установленный срок пошлины за поддержание патента в силе

Дата прекращения действия патента: 29.10.2006

Извещение опубликовано: 20.01.2008 БИ: 02/2008

NF4A – Восстановление действия патента СССР или патента Российской Федерации на изобретение

Дата, с которой действие патента восстановлено: 20.01.2008

Извещение опубликовано: 20.01.2008 БИ: 02/2008

,>

|