|

|

(21), (22) Заявка: 2004119637/02, 28.06.2004

(24) Дата начала отсчета срока действия патента:

28.06.2004

(45) Опубликовано: 10.03.2006

(56) Список документов, цитированных в отчете о

поиске:

RU 2139155 C1, 10.10.1999. RU 2069614 C1, 27.11.1996. RU 2014979 C1, 30.06.1994. SU 266973 A, 25.06.1976. GB 1500327 A, 08.02.1978.

Адрес для переписки:

400131, г.Волгоград, пр. Ленина, 28, ВолгГТУ, начальнику отдела интеллектуальной собственности Н.Н. Кондратьевой

|

(72) Автор(ы):

Зорин Илья Васильевич (RU),

Соколов Геннадий Николаевич (RU),

Лысак Владимир Ильич (RU),

Цурихин Сергей Николаевич (RU)

(73) Патентообладатель(и):

Волгоградский государственный технический университет (ВолгГТУ) (RU)

|

(54) СПОСОБ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ КРУПНОГАБАРИТНЫХ ТОРЦОВ

(57) Реферат:

Изобретение может быть использовано для ремонта изношенных торцовых поверхностей и изготовления наплавкой крупногабаритных деталей машин и инструментов. Электрошлаковую наплавку осуществляют за счет введения в шлаковую ванну системы, состоящей, по меньшей мере, из двух неплавящихся полых электродов, каждый из которых выполнен со сферической полостью на рабочей части. Электроды располагают по окружности, диаметр которой составляет половину диаметра изделия, на заданном расстоянии между их центрами. Электроды вводят в шлаковую ванну с началом ее вращения на заданную глубину и придают возвратно-вращательное перемещение с частотой f=30-33 мин-1 и заданной амплитудой. Через полость каждого электрода подают наплавочный материал. Качественное расплавление и формирование металла на поверхности крупногабаритных деталей происходит за счет образования торообразного вращающегося высокотемпературного потока шлака, который обеспечивает равномерное выделение тепловой мощности в шлаковой ванне. 2 з.п. ф-лы, 4 ил., 1 табл.

Изобретение относится к металлургии наплавки и специальной электрометаллургии и может быть использовано для ремонта изношенных и изготовления наплавкой крупногабаритных торцовых поверхностей деталей машин и инструментов.

Известен способ электрошлаковой наплавки (см. заявку №93041146, В 23 К 25/00, публ. 1996 г., Бюл. №29) с применением неплавящегося электрода и сыпучих присадочных материалов. В способе за счет вращения детали и кристаллизатора относительно его оси симметрии обеспечивается азимутальная близость статических и динамических характеристик теплового режима шлаковой ванны, снижается степень перегрева сыпучих наплавочных материалов при их подаче путем учета температурных полей и гидродинамики шлаковой ванны с неплавящимся электродом.

Но этот способ ЭШН предусматривает плавление гранулированного наплавочного материала в низкотемпературном шлаке (Тпл до 2000°С) и получение в наплавленном металле композиционного сплава, содержащего нерасплавленные твердые частицы. В низкотемпературном шлаке невозможно равномерное расплавление композиционных порошковых проволок, стержней и других наплавочных материалов, содержащих тугоплавкие (Тпл до 3600°С) компоненты для получения однородного наплавленного металла и, соответственно, не достигается качественное его формирование на торцевых поверхностях не только мало-, но и крупногабаритных изделий.

Известен способ электрошлаковой наплавки прокатных валков (см. патент Российской Федерации №2174153, В 23 К 25/00, публ. 2001 г.) В способе в токоподводящей секции кристаллизатора выполняют вертикальный паз, в котором устанавливают изолирующую прокладку, а токоподвод осуществляют от одного полюса источника питания к одному концу верхней токоподводящей секции на границе с пазом. К другому концу верхней токоподводящей секции на границе с пазом подключают один вывод токоограничивающего устройства, регулирующего величину тока, другой вывод которого подключают к верхнему торцу валка и поддерживают скорость вращения шлаковой ванны в установленных пределах. Это позволяет стабилизировать электрошлаковый процесс за счет более интенсивного перемешивания расплавленного металла в шлаковой ванне.

При наплавке по такой схеме источником нагрева и поддержания шлаковой ванны в расплавленном и перегретом состоянии является только токоведущая секция кристаллизатора. В рассматриваемом процессе недостаточно тепловой мощности, вводимой в шлаковую ванну для ЭШН крупногабаритных торцевых поверхностей, и, чтобы увеличить ее, надо существенно повысить сварочный ток на токоведущей секции, при этом скорость вращения шлаковой ванны может выйти за установленные пределы, обуславливающие распределение температуры в объеме шлаковой ванны, и качественное протекание процесса нарушается.

Наиболее близким к изобретению является способ электрошлаковой наплавки в токоподводящем кристаллизаторе (см. патент Российской Федерации №2139155, В 23 К 25/00, публ. 1999 г.). В нем шлаковую ванну наводят в объеме, ограниченном наплавляемой поверхностью и секционным кристаллизатором, содержащим токоподводящую и формовочную секции, поддерживают температуру поверхности кристаллизатора выше температуры резкого повышения вязкости используемого шлака, осуществляют вращение шлаковой ванны, поддержание нижнего уровня шлаковой ванны на расстоянии не более толщины наплавляемого слоя от нижнего края токоподводящей секции, и величины сварочного тока в секционном кристаллизаторе.

При ЭШН в токоведущем кристаллизаторе торцов крупногабаритных цилиндров необходимо увеличивать объем шлаковой ванны до известных пределов. В этом случае тепловой мощности, вводимой в шлак одной токоведущей секцией, недостаточно для поддержания шлаковой ванны в расплавленном и перегретом состоянии. Весь объем шлаковой ванны нагрет неравномерно, из-за локального перегрева шлака, при этом как объем, так и температура металлической ванны уменьшаются. Это ухудшает металлургическую обработку металла ванны шлаком и приводит к дефектам в зоне сплавления основного металла с наплавленным. Увеличить тепловую мощность в шлаковой ванне можно увеличив ток на токоведущей секции. Но увеличение тока приводит к ухудшению тепловых условий работы токоведущего кристаллизатора, что приведет к резкому снижению вязкости используемого шлака и в конечном итоге обусловливает неудовлетворительное формирование наплавленного металла.

Поэтому задачей предлагаемого технического решения является создание такого способа ЭШН, который обеспечивал бы качественное расплавление и формирование металла на поверхности крупногабаритных деталей.

Технический результат заключается в достижении качественного расплавления и формирования металла на поверхности крупногабаритных деталей за счет образования торообразного вращающегося высокотемпературного потока шлака, который обеспечивает равномерное выделение тепловой мощности в шлаковой ванне.

Технический результат достигается тем, что в способе электрошлаковой наплавки торцов цилиндрических изделий в вертикальном положении, включающем наведение шлаковой ванны в объеме, ограниченном наплавляемой поверхностью и секционным кристаллизатором, содержащем токоподводящую и формовочную секции, поддержание температуры поверхности кристаллизатора выше температуры резкого повышения вязкости используемого шлака, вращение шлаковой ванны, поддержание нижнего уровня шлаковой ванны на расстоянии не более толщины наплавляемого слоя от нижнего края токоподводящей секции и заданной величины сварочного тока, в процессе электрошлаковой наплавки используют систему неплавящихся электродов, подключенных к независимому источнику питания, состоящую, по меньшей мере, из двух полых электродов, каждый из которых выполнен со сферической полостью на рабочей части, при этом их количество определяют из соотношения n= Dи/k, где n – количество неплавящихся полых электродов; Dи – диаметр изделия, мм; k – коэффициент, определяющий целое число полых электродов, располагают электроды по окружности, диаметр которой составляет половину диаметра изделия, на расстоянии l между их центрами, равном Dи/k, где n – количество неплавящихся полых электродов; Dи – диаметр изделия, мм; k – коэффициент, определяющий целое число полых электродов, располагают электроды по окружности, диаметр которой составляет половину диаметра изделия, на расстоянии l между их центрами, равном  D/n, где D – диаметр окружности, образованной центрами полых электродов, мм, систему полых электродов вводят в шлаковую ванну с началом ее вращения на глубину, равную радиусу сферы полости электрода, затем придают системе возвратно-поступательное перемещение с частотой f=30÷33 мин-1 и амплитудой А, равной 2D D/n, где D – диаметр окружности, образованной центрами полых электродов, мм, систему полых электродов вводят в шлаковую ванну с началом ее вращения на глубину, равную радиусу сферы полости электрода, затем придают системе возвратно-поступательное перемещение с частотой f=30÷33 мин-1 и амплитудой А, равной 2D /n, с образованием торообразного вращающегося высокотемпературного потока шлака, для обеспечения равномерного выделения тепловой мощности в шлаковой ванне, после чего подают через полость каждого неплавящегося электрода в образовавшуюся высокотемпературную область наплавочный материал. /n, с образованием торообразного вращающегося высокотемпературного потока шлака, для обеспечения равномерного выделения тепловой мощности в шлаковой ванне, после чего подают через полость каждого неплавящегося электрода в образовавшуюся высокотемпературную область наплавочный материал.

Соотношение сварочного тока и тока, подаваемого на систему полых неплавящихся электродов, выбирают в пределах 0,50÷0,65.

Вращение шлаковой ванны осуществляют со скоростью 30÷60 об/мин. Система полых неплавящихся электродов состоит по крайней мере из двух неплавящихся полых электродов, количество n их в системе связано с диаметром изделия Dи соотношением n= Dи/k. Коэффициент k, определенный экспериментально и равный 157, регламентирует минимальное и максимальное целое количество полых электродов, состоящих в системе для заявляемых пределов диаметров изделия. Вышеуказанное соотношение справедливо для ЭШН торцевых поверхностей деталей цилиндрической формы диаметром Dи=100÷250 мм. За границами приведенного интервала нарушается устойчивость ЭШН, что в случае превышения его верхней границы объясняется большими энергозатратами для поддержания шлака в перегретом и расплавленном состоянии, что нерационально, а при диаметрах изделия меньше 100 мм объем шлаковой ванны недостаточен для осуществления устойчивого ЭШН в связи с перегревом и выплесками шлака. Dи/k. Коэффициент k, определенный экспериментально и равный 157, регламентирует минимальное и максимальное целое количество полых электродов, состоящих в системе для заявляемых пределов диаметров изделия. Вышеуказанное соотношение справедливо для ЭШН торцевых поверхностей деталей цилиндрической формы диаметром Dи=100÷250 мм. За границами приведенного интервала нарушается устойчивость ЭШН, что в случае превышения его верхней границы объясняется большими энергозатратами для поддержания шлака в перегретом и расплавленном состоянии, что нерационально, а при диаметрах изделия меньше 100 мм объем шлаковой ванны недостаточен для осуществления устойчивого ЭШН в связи с перегревом и выплесками шлака.

Для создания равномерно распределенного теплового поля в шлаковой ванне электроды располагают по окружности, диаметр D которой составляет половину диаметра изделия, на расстоянии l между их центрами, равном  D/n. Такое расстояние выбрано исходя из условия гарантированного перекрытия высокотемпературных областей в шлаковой ванне, образующихся в зоне погружения полых электродов, при их возвратно-поступательном перемещении с частотой f=30÷33 мин-1 и амплитудой А=2D D/n. Такое расстояние выбрано исходя из условия гарантированного перекрытия высокотемпературных областей в шлаковой ванне, образующихся в зоне погружения полых электродов, при их возвратно-поступательном перемещении с частотой f=30÷33 мин-1 и амплитудой А=2D /n. При описанных выше условиях использование одного полого электрода нецелесообразно, так как вращение шлака приводит к перераспределению тепла от СК, а распределить тепловую мощность, выделившуюся в зоне погружения полого электрода, по объему шлаковой ванны возможно только при очень большой частоте f, что приводит к нарушению процесса ЭШН. При возвратно-поступательном перемещении с частотой 30÷33 мин-1 наблюдается качественное формирование наплавленного металла на изделие, выплески шлаковой ванны отсутствуют. С уменьшением частоты менее 30 мин-1 однородное тепловое поле в шлаковой ванне не образуется. Превышение частоты 33 мин-1 чрезмерно повышает скорость вращение шлака, что приводит к нарушению уровня шлаковой ванны в кристаллизаторе и как следствие изменению глубины погружения полых электродов, что не позволяет вести процесс ЭШН. /n. При описанных выше условиях использование одного полого электрода нецелесообразно, так как вращение шлака приводит к перераспределению тепла от СК, а распределить тепловую мощность, выделившуюся в зоне погружения полого электрода, по объему шлаковой ванны возможно только при очень большой частоте f, что приводит к нарушению процесса ЭШН. При возвратно-поступательном перемещении с частотой 30÷33 мин-1 наблюдается качественное формирование наплавленного металла на изделие, выплески шлаковой ванны отсутствуют. С уменьшением частоты менее 30 мин-1 однородное тепловое поле в шлаковой ванне не образуется. Превышение частоты 33 мин-1 чрезмерно повышает скорость вращение шлака, что приводит к нарушению уровня шлаковой ванны в кристаллизаторе и как следствие изменению глубины погружения полых электродов, что не позволяет вести процесс ЭШН.

При определении необходимого количества полых электродов получившееся значение округляют до ближайшего целого числа. Диаметр электрода и диаметр отверстия в нем выбирают из расчета получения плотности тока на сферической полости его рабочей части в пределах 8÷12 А/мм2. Значения плотности тока менее 8 А/мм2 недостаточны для образования высокотемпературной области в зоне погружения полого электрода, а при плотностях тока, превышающих 12 А/мм2, велика вероятность электрохимического растворения рабочей части графитового электрода, что приводит к повышенному содержанию углерода в наплавленном металле.

Повысить скорость расплавления электронейтральных наплавочных материалов, в том числе и композиционных, в высокотемпературной области можно, если увеличить время их контакта с перегретым шлаком. Это достигается за счет придания торцу рабочей части электрода формы сферической полости, что приводит к очень высокой концентрации линий тока в ней и обусловливает в этой области максимальную температуру шлака, что позволяет наиболее эффективно использовать его теплоту. В этом случае размер высокотемпературной области, температура шлака в которой более 2200°С, находится в зависимости от диаметра полого неплавящегося электрода Dэ в пределах (2,0Dэ÷2,5Dэ), но зона с максимальными температурами располагается в сферической полости электрода. Радиус сферической полости принимали равным радиусу полого электрода, что соответствует изотерме с максимальной температурой, определенной экспериментально. При таких размерах сферической полости токораспределение в ней обусловливает максимальный нагрев шлака. Попадая в сферическую полость электрода, наплавочные материалы уже на этом этапе интенсивно расплавляются и далее переходят в шлак в виде однородного расплава металлических капель.

Нахождение соотношения сварочного тока и тока, подаваемого на систему неплавящихся электродов, в пределах 0,50÷0,65 и с вращением шлаковой ванны со скоростью 30÷60 об/мин обеспечивается малое давление пордеромоторных сил на поверхность металлической ванны, что приводит к прямолинейной форме фронта кристаллизации.

Соотношение сварочного тока и тока, подаваемого на систему полых неплавящихся электродов, изменяется в пределах 0,50÷0,65 для заявляемого диапазона диаметров изделия согласно фиг.3. Увеличение соотношения более 0,65 не позволяет получить достаточную тепловую мощность в шлаковой ванне. Уменьшение соотношения менее 0,50 приводит к перегреву шлаковой ванны, выплескам и неравномерному давлению пордеромоторных сил на поверхность металлической ванны и, как следствие, приводит к ухудшению формирования наплавленного металла.

При уменьшении скорости вращения шлаковой ванны менее 30 об/мин ухудшаются условия равномерного выделения тепловой мощности в шлаковой ванне, время пребывания капель в шлаке сокращается, в результате чего уменьшается продолжительность теплообмена на границе капля – шлак и как следствие интенсивность металлургического воздействия шлака на процесс расплавления композиционного наплавочного материала снижается. Увеличение скорости вращения шлаковой ванны более чем 60 об/мин приводит к кратерообразной форме ее поверхности, что нарушает устойчивость электрошлакового процесса по причине изменения глубины погружения в шлак системы полых неплавящихся электродов.

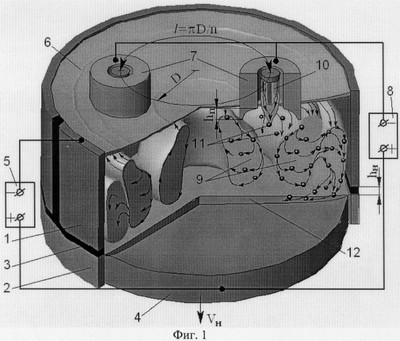

На основании изучения теплофизических условий работы секционного кристаллизатора на физической модели установлено, что существование торообразного высокотемпературного потока в шлаковой ванне обусловлено взаимным перекрытием высокотемпературных областей и взаимодействием тепловых потоков, образующихся как в зоне погружения полого неплавящегося электрода, так и в пристенной области токоведущей секции кристаллизатора (фиг.1). С возникновением такого торообразного потока во вращающемся шлаке достигается равномерное выделение тепловой мощности в шлаковой ванне (фиг.2), что дает возможность при небольшом проплавлении получить близкое к вертикальному направленное расположение равноосных кристаллитов, способствует более полному рафинированию металла и позволяет увеличить его износостойкость.

Капли с плавящихся металлических наплавочных материалов, попадая в быстродвижущийся высокотемпературный поток, интенсивно перемешиваются, время их пребывания в шлаковой ванне увеличивается, а следовательно, повышается и степень полноты протекания реакций на границе раздела шлак – металл. В результате длительного взаимодействия фаз достигается максимальная степень приближения к равновесному состоянию системы, при котором металлургические реакции проходят до конца.

Вращающаяся шлаковая ванна за счет сил трения сообщает вращение металлической ванне, что позволяет равномерно распределить капли по объему расплава и получить при последовательном их растворении высокооднородный по химическому составу наплавленный металл.

Сущность изобретения поясняется чертежами.

На фиг.1 изображена модель плавления композиционного стержня. На фиг.2 изображено распределение температур в шлаковой ванне. На фиг.3 изображена диаграмма соотношения сварочного тока и тока на системе полых электродов.

На фиг.4 изображена микроструктура зоны сплавления наплавленного металла с изделием, полученная по заявляемому способу (×500).

Способ реализуется следующим образом. Включается водяное охлаждение токоподводящей 1 и формовочной 2 секций СК, изолированных между собой прокладкой 3, для поддержания температуры поверхности кристаллизатора выше температуры резкого повышения вязкости используемого шлака. Для старта ЭШН заливают шлак в полость между изделием 4 и СК и подают начальное, повышенное в сравнение с номинальным, напряжение между токоподводящей секцией 1 и изделием 4 от источника питания 5. Количество шлака зависит от диаметра наплавляемого изделия, причем верхний уровень шлаковой ванны находится выше нижнего края токоподводящей секции на 20÷30%. В момент, когда высота шлака перекрывает изолятор и достигает 20÷30% высоты токоведущей секции, возникает электрошлаковый процесс. Для обеспечения вращения шлака в горизонтальной плоскости искажают круговое магнитное поле в СК посредством преломления магнитно-силовых линий в разрезанной токоведущей секции. За счет протекания сварочного тока Jном через токоподводящую секцию 1, выполняющую функцию нерасходуемого электрода, поддерживается электрошлаковый процесс. Перед введением в шлаковую ванну 6 полые электроды 7 в количестве, определяемом соотношением n= Dn/k, располагают по окружности, диаметр которой составляет половину диаметра изделия, с расстоянием l между их центрами, равным Dn/k, располагают по окружности, диаметр которой составляет половину диаметра изделия, с расстоянием l между их центрами, равным  D/n. С началом вращения шлака со скоростью 30÷60 об/мин в полости токоподводящей секции 1 в шлаковую ванну 6 вводят систему неплавящихся полых электродов 7, имеющих сферическую полость на рабочей части, на глубину, равную радиусу сферы hп. Величину погружения hп поддерживают постоянной и в случае ее уменьшения доливают шлак до первоначального уровня. Система, состоящая из неплавящихся полых электродов 7 запитана от источника постоянного тока 8. Соотношение сварочного тока Jном и тока с системы неплавящихся электродов Jнэ выбирают в зависимости от диаметра изделия в пределах 0,50÷0,65 (фиг.3). В зоне погружения каждого неплавящегося полого электрода образуется высокотемпературная область, в которой шлак нагрет до температуры кипения. Затем системе полых электродов 7 придают возвратно-вращательное перемещение с частотой f=30÷33 мин-1 и амплитудой А=2 D/n. С началом вращения шлака со скоростью 30÷60 об/мин в полости токоподводящей секции 1 в шлаковую ванну 6 вводят систему неплавящихся полых электродов 7, имеющих сферическую полость на рабочей части, на глубину, равную радиусу сферы hп. Величину погружения hп поддерживают постоянной и в случае ее уменьшения доливают шлак до первоначального уровня. Система, состоящая из неплавящихся полых электродов 7 запитана от источника постоянного тока 8. Соотношение сварочного тока Jном и тока с системы неплавящихся электродов Jнэ выбирают в зависимости от диаметра изделия в пределах 0,50÷0,65 (фиг.3). В зоне погружения каждого неплавящегося полого электрода образуется высокотемпературная область, в которой шлак нагрет до температуры кипения. Затем системе полых электродов 7 придают возвратно-вращательное перемещение с частотой f=30÷33 мин-1 и амплитудой А=2 D/n. Образующийся при этом торообразный вращающийся высокотемпературный поток шлака 9 (фиг.1) обеспечивает равномерное выделение тепловой мощности в шлаковой ванне (фиг.2). После чего в полости неплавящихся электродов 7 подают наплавочный материал 10 (композиционные стержни, проволоки, прутки, дробь, стружку и др.) в образовавшуюся высокотемпературную область шлаковой ванны. Капли 11 с плавящихся металлических наплавочных материалов, попадая в быстродвижущийся высокотемпературный поток 9, интенсивно перемешиваются, время их пребывания в шлаковой ванне 6 увеличивается, что позволяет им равномерно распределиться и по объему расплава металлической ванны 12. D/n. Образующийся при этом торообразный вращающийся высокотемпературный поток шлака 9 (фиг.1) обеспечивает равномерное выделение тепловой мощности в шлаковой ванне (фиг.2). После чего в полости неплавящихся электродов 7 подают наплавочный материал 10 (композиционные стержни, проволоки, прутки, дробь, стружку и др.) в образовавшуюся высокотемпературную область шлаковой ванны. Капли 11 с плавящихся металлических наплавочных материалов, попадая в быстродвижущийся высокотемпературный поток 9, интенсивно перемешиваются, время их пребывания в шлаковой ванне 6 увеличивается, что позволяет им равномерно распределиться и по объему расплава металлической ванны 12.

В процессе наплавки обеспечивают поддержание нижнего уровня шлаковой ванны на расстоянии hн (не более толщины наплавляемого слоя) от нижнего края токоподводящей секции. При уменьшении величины hн происходит короткое замыкание токоподводящей секции СК с наплавленным металлом 12. Это приводит к резкому увеличению сварочного тока Jном и прекращению электрошлакового процесса. В этом случае движение наплавляемого изделия ускоряется (скорость Vн увеличивается) с целью стабилизации величины hн. При увеличении величины hн плотность тока у стенок СК уменьшается, что приводит к уменьшению сварочного тока Jном, образованию шлакового гарнисажа у стенок токоподводящей секции и ведет к неудовлетворительному формированию наплавленного металла. При этом скорость Vн замедляется для восстановления номинального режима наплавки.

Пример.

Проводилась электрошлаковая наплавка торцов цилиндрической формы в СК. ЭШН на подложку диаметром 125 мм из стали 20 вели на флюсе АНФ-6, который предварительно расплавляли и заливали в полость между изделием и СК. Токоведущую секцию СК и систему полых электродов запитывали независимо, от двух источников постоянного тока. В качестве наплавочного материала использовали электронейтральный композиционный присадочный стержень (КПС). Диаметр КПС 5 мм, он состоит из трубчатой (никель НП-2) оболочки, в которой размещены проволоки из технически чистых молибдена, вольфрама, тантала, а также нихрома НП-Х20Н80Т и шихты из смеси металлических порошков алюминия, циркония, борида молибдена и графита марки ГСП.

Для защиты шлаковой ванны от атмосферы ее поверхность обдували аргоном. При старте ЭШН подавали начальное повышенное напряжение 50 В на токоподводящую секцию. Шлак в кристаллизатор заливали так, чтобы верхний уровень шлаковой ванны был выше нижнего края токоподводящей секции на 20-30%. За счет протекания сварочного тока Jном=525 А через токоподводящую секцию поддерживали электрошлаковый процесс при номинальном напряжении на шлаковой ванне 40 В. Максимальная скорость вращения шлака составляла 60 об/мин. Перед введением в шлаковую ванну системы из трех полых графитовых электродов их располагали по окружности, диаметр которой составлял 62,5 мм, а расстояние между их центрами по окружности соответственно 65,5 мм. С началом вращения шлака в полости токоподводящей секции в шлаковую ванну вводили систему полых неплавящихся электродов с наружным Dэ=15 мм и внутренним d=6 мм диаметрами, имеющих сферическую полость на рабочей части, на глубину, равную радиусу сферы hп=7,5 мм. Величину погружения hп=7,5 мм поддерживали постоянной и при уменьшении высоты шлаковой ванны шлак доливали до первоначального уровня. Ток, подаваемый на систему полых электродов Jнэ устанавливали для заданного диаметра изделия равным 875 А, чтобы удовлетворить соотношению Jном/Jнэ=0,60. Затем системе полых электродов придавали возвратно-поступательное перемещение с частотой 31 мин-1 и амплитудой, равной 2 D/n=131 мм. Это обусловливало образование торообразного вращающегося высокотемпературного потока шлака, обеспечивающего равномерное выделение тепловой мощности в шлаковой ванне (см. таблицу). После чего в полости неплавящихся электродов в образовавшуюся высокотемпературную область шлаковой ванны подавали КПС, со скоростью Vп=5 мм/с. В процессе наплавки поддерживали нижний уровень шлаковой ванны на расстоянии hн=15 мм. Исследованиями структуры хорошо сформированного наплавленного металла установлено, что в нем и в металле переходной зоны отсутствуют сварочные дефекты в виде горячих и холодных трещин, нет микропор и шлаковых включений (фиг.4). D/n=131 мм. Это обусловливало образование торообразного вращающегося высокотемпературного потока шлака, обеспечивающего равномерное выделение тепловой мощности в шлаковой ванне (см. таблицу). После чего в полости неплавящихся электродов в образовавшуюся высокотемпературную область шлаковой ванны подавали КПС, со скоростью Vп=5 мм/с. В процессе наплавки поддерживали нижний уровень шлаковой ванны на расстоянии hн=15 мм. Исследованиями структуры хорошо сформированного наплавленного металла установлено, что в нем и в металле переходной зоны отсутствуют сварочные дефекты в виде горячих и холодных трещин, нет микропор и шлаковых включений (фиг.4).

Таблица

Влияние параметров заявляемого способа на распределение температуры в шлаковой ванне. |

| Объект |

Диаметр изделия Dн,мм |

Количество полых электродов, n |

Частота возвратно-вращательных перемещений, f |

Соотношение сварочного тока и тока с системы неплавящихся полых электродов |

Устойчивость процесса ЭШН |

Распределение температуры по объему шлаковой ванны |

Условная линия сплавления |

| Предлагаемый |

100 |

2 |

30 |

0,50 |

устойчивый |

равномерное |

Близкая к прямолинейной |

| 250 |

5 |

33 |

0,65 |

устойчивый |

равномерное |

Близкая к прямолинейной |

| 170 |

3 |

31 |

0,60 |

устойчивый |

равномерное |

Близкая к прямолинейной |

| 90 |

2 |

27 |

0,70 |

Выплески шлака |

неравномерное |

Металл не формируется |

| 300 |

6 |

35 |

0,40 |

неустойчивый |

неравномерное |

Кратерообразная |

| Прототип |

100 |

– |

– |

– |

неустойчивый |

неравномерное |

Кратерообразная с нерасплавящимися частицами металла |

Равномерность выделения тепловой мощности оценивали по распределению температуры в шлаковой ванне. Температуру контролировали вольфрам-молибденовыми и вольфрам-рениевыми термопарами (ВР 10/20) с записью результатов на многоканальном потенциометре КСП-4. Для защиты спая термопар использовали керамические и графитовые колпачки.

Сравнительные данные предлагаемого способа электрошлаковой наплавки в сравнении с прототипом приведены в таблице, из которой следует, что заявляемый способ ЭШН характеризуется равномерным выделением тепловой мощности в объеме шлаковой ванны и близкой к прямолинейной форме условной линии сплавления наплавленного металла с изделием.

Использование предлагаемого способа электрошлаковой наплавки дает в сравнении с известными способами электрошлаковой наплавки следующий технический результат:

1. Обеспечение равномерного выделения тепловой мощности в шлаковой ванне за счет образования торообразного вращающегося высокотемпературного потока шлака.

2. Возможность равномерного расплавления композиционных наплавочных материалов с компонентами, имеющими разную температуру плавления, и качественного формирования наплавленного металла на торцевых поверхностях цилиндрических изделий диаметром 100÷250 мм.

Формула изобретения

1. Способ электрошлаковой наплавки торцов цилиндрических изделий в вертикальном положении, включающий наведение шлаковой ванны в объеме, ограниченном наплавляемой поверхностью и секционным кристаллизатором, содержащем токоподводящую и формовочную секции, поддержание температуры поверхности кристаллизатора выше температуры резкого повышения вязкости используемого шлака, вращение шлаковой ванны, поддержание нижнего уровня шлаковой ванны на расстоянии не более толщины наплавляемого слоя от нижнего края токоподводящей секции и заданной величины сварочного тока, отличающийся тем, что в процессе электрошлаковой наплавки используют систему неплавящихся электродов, подключенных к независимому источнику питания, состоящую, по меньшей мере, из двух полых электродов, каждый из которых выполнен со сферической полостью на рабочей части, при этом их количество определяют из соотношения n= Dи/k, Dи/k,

где n – количество неплавящихся полых электродов;

Dи – диаметр изделия, мм;

k – коэффициент, определяющий целое число полых электродов,

располагают электроды по окружности, диаметр которой составляет половину диаметра изделия, на расстоянии 1 между их центрами, равном  D/n, D/n,

где D – диаметр окружности, образованной центрами полых электродов, мм,

систему полых электродов вводят в шлаковую ванну с началом ее вращения на глубину, равную радиусу сферы полости электрода, затем придают системе возвратно-вращательное перемещение с частотой f=30-33 мин-1 и амплитудой А, равной 2D /n, с образованием торообразного вращающегося высокотемпературного потока шлака для обеспечения равномерного выделения тепловой мощности в шлаковой ванне, после чего подают через полость каждого неплавящегося электрода в образовавшуюся высокотемпературную область наплавочный материал. /n, с образованием торообразного вращающегося высокотемпературного потока шлака для обеспечения равномерного выделения тепловой мощности в шлаковой ванне, после чего подают через полость каждого неплавящегося электрода в образовавшуюся высокотемпературную область наплавочный материал.

2. Способ электрошлаковой наплавки по п.1, отличающийся тем, что соотношение сварочного тока и тока, подаваемого на полые неплавящиеся электроды, выбирают в пределах 0,50-0,65.

3. Способ электрошлаковой наплавки по п.1, отличающийся тем, что вращение шлаковой ванны осуществляют со скоростью 30-60 об/мин.

РИСУНКИ

MM4A – Досрочное прекращение действия патента СССР или патента Российской Федерации на изобретение из-за неуплаты в установленный срок пошлины за поддержание патента в силе

Дата прекращения действия патента: 29.06.2006

Извещение опубликовано: 20.08.2007 БИ: 23/2007

|

|