|

|

(21), (22) Заявка: 2003136215/02, 15.12.2003

(24) Дата начала отсчета срока действия патента:

15.12.2003

(45) Опубликовано: 27.08.2005

(56) Список документов, цитированных в отчете о

поиске:

RU 2118381 С1, 27.08.1998. SU 1441792 А1, 30.09.1994. RU 2125103 C1, 20.01.1999. RU 20029789 C1, 27.02.1995.

Адрес для переписки:

634021, г.Томск, пр. Академический, 2/1, ИФПМ СО РАН, патентный отдел

|

(72) Автор(ы):

Овчаренко В.Е. (RU),

Псахье С.Г. (RU),

Проскуровский Д.И. (RU),

Озур Г.Е. (RU)

(73) Патентообладатель(и):

Институт физики прочности и материаловедения (ИФПМ) СО РАН (RU),

Институт сильноточной электроники (ИСЭ) СО РАН (RU)

|

(54) СПОСОБ ПОВЫШЕНИЯ ИЗНОСОСТОЙКОСТИ ТВЕРДОСПЛАВНОГО ИНСТРУМЕНТА ИЛИ ИЗДЕЛИЯ

(57) Реферат:

Изобретение относится к области обработки износостойких изделий инструментального назначения и может быть использовано для повышения ресурса работы инструментов, деталей машин и механизмов, работающих в условиях резания, трения и абразивного износа. Техническим результатом изобретения является повышение износостойкости твердосплавного инструмента или изделия преимущественно из безвольфрамового металлокерамического сплава на основе карбида титана и никельхромовой связки (TiC-NiCr) почти в 2 раза. Указанный технический результат достигается тем, что проводят обработку рабочих поверхностей инструмента или изделия импульсным сильноточным электронным пучком с длительностью импульса 2-3 мкс, энергией электронов 10-30 кэВ, плотностью энергии 4,5-5,5 Дж/см2 и числом импульсов от 10 до 30. 1 ил., 1 табл.

Изобретение относится к области износостойких изделий из безвольфрамовых металлокерамических сплавов на основе карбида титана с металлической связкой, а более точно касается способов повышения износостойкости этих изделий инструментального назначения, и может быть использовано для повышения ресурса работы инструментов, деталей машин и механизмов, работающих в условиях резания, трения и абразивного износа.

Известны способы упрочнения стальных изделий путем многократного нагрева их поверхности до температуры закалки импульсами сильноточного электронного пучка [патент RU № 2009272, С 23 С 10/60, С 21 D 1/09, 1992; патент RU № 2048606, C 23 C 10/60, С 21 D 1/09, 1992]. Но они неприемлемы для решения нашей задачи.

Известен способ поверхностной обработки изделий из конструкционных сплавов, преимущественно нержавеющих сталей и алюминиевых сплавов, включающий облучение рабочих поверхностей изделий импульсным сильноточным пучком заряженных частиц микросекундной длительности с энергией электронов не более 40 кэВ, плотности энергии 10-20 Дж/см2 и числом импульсов не более 10.5 [патент RU № 2125615, С 21 D 1/09, 1998].

Недостатком известного способа является то, что он неприемлем для обработки безвольфрамовых металлокерамических сплавов на основе карбида титана с металлической связкой из-за высокой плотности энергии в электронном пучке, что приводит к разупрочнению поверхности безвольфрамовых твердых сплавов.

Наиболее близким аналогом к предлагаемому изобретению по совокупности существенных признаков является способ упрочнения твердосплавного инструмента преимущественно на основе карбида вольфрама с кобальтовой связкой (WC-Co) и карбида вольфрама с карбидом титана с кобальтовой связкой (WC-TiC-Co), включающий облучение рабочих поверхностей инструмента импульсным сильноточным электронным пучком с длительностью импульса 2-3 мкс, с энергией электронов 10-30 кэВ, плотностью энергии в интервале 0,8-5 Дж/см2 и числом импульсов в серии 5-10. После облучения осуществляют отжиг инструмента в вакууме при 850-950°С в течение 1,5-2 часа [патент RU № 2118381, С 21 D 1/09, B 22 F 3/24, 1997].

Недостатком известного способа является то, что указанные в нем режимы облучения, применимые для упрочнения твердых сплавов типа ВК и ТК, не позволяют повысить износостойкость безвольфрамового металлокерамического сплава на основе карбида титана и никельхромовой связки. Данный твердый сплав широко применяется в промышленности для изготовления износостойкого режущего инструмента, работающего в условиях абразивного износа [патент RU № 2093309, 20.10.1997, Бюл. № 29].

Задачей настоящего изобретения является разработка способа повышения износостойкости твердосплавного инструмента или изделия, преимущественно из безвольфрамового металлокерамического сплава на основе карбида титана и никельхромовой связки (TiC-NiCr) путем обработки рабочей поверхности изделия или инструмента импульсным электронным пучком. Предлагаемое техническое решение позволяет увеличить износостойкость безвольфрамовой металлокерамики почти в 2 раза.

Указанный технический результат достигается тем, что в способе повышения износостойкости твердосплавного инструмента или изделия преимущественно из безвольфрамового металлокерамического сплава на основе карбида титана с никельхромовой связкой проводят облучение рабочей поверхности инструмента или изделия импульсным сильноточным электронным пучком с длительностью импульса 2-3 мкс, энергией электронов 10-30 кэВ, плотностью энергии 4,5-5,5 Дж/см2 и числом импульсов от 10 до 30.

Сущность изобретения заключается в том, что для повышения износостойкости безвольфрамового металлокерамического сплава на основе карбида титана с никельхромовой связкой необходимую плотность энергии (Es) и число импульсов (N) выбирают в таком интервале, чтобы за время обработки происходило частичное взаимное жидкофазное растворение карбидной и связующей фаз на межфазных границах, но отсутствовало полное растворение крабидных частиц в связке и не возникали микротрещины в поверхностном слое.

Выбор рабочего интервала плотностей энергии и количества импульсов электронного пучка основан на результатах экспериментального исследования микроструктуры поверхности и поперечного сечения, например, металлокерамических пластин до и после электронной обработки и стойкости этих пластин в режиме резания металла (стали 45) в зависимости от величины суммарной энергии электронного облучения (плотность энергии пучка, умноженная на количество импульсов электронного облучения). Проведенные исследования показали, что при малых значениях суммарной энергии электронного облучения, в результате высокоскоростного разогрева тонкого приповерхностного слоя металлокерамики и большого различия в величинах коэффициентов термического расширения металла-связки и частиц карбида титана происходит растрескивание частиц карбида, падает механическая прочность металлокерамической пластины и снижается ее стойкость в режиме резания металла. При достижении некоторых средних значений суммарной энергии электронного облучения, нагретый в приповерхностном слое пластины до более высоких температур, расплав металлической связки заполняет трещины в частицах карбида, создавая металлическое покрытие вокруг каждой уже менее крупной частицы карбида. Стойкость металлокерамической пластины в режиме резания металла при этом заметно увеличивается.

Дальнейшее увеличение суммарной энергии приводит к растворению острых углов частиц карбида неравноосной формы, уплотнению карбидных частиц в приповерхностном слое (объемное содержание карбидных частиц в приповерхностном слое толщиной до 130 мкм увеличивается примерно на 4-5%). В металлической связке приповерхностного слоя в несколько раз повышается содержание титана и углерода (за счет частичного растворения карбидных частиц в расплаве металлической связки). В результате стойкость металлокерамической пластины в режиме резания металла значительно увеличивается и достигает максимального значения, превышающего стойкость металлокерамической пластины в исходном (до облучения электронами) состоянии примерно в 2 раза. Последующее увеличение суммарной энергии электронного облучения приводит к еще большему повышению температуры расплава металлической связки непосредственно на поверхности металлокерамической пластины, частицы карбида этого слоя поверхности в значительной мере растворяются в расплаве металла-связки, содержание карбидных частиц на поверхности пластины резко снижается. В результате стойкость пластины в режиме резания металла также заметно уменьшается.

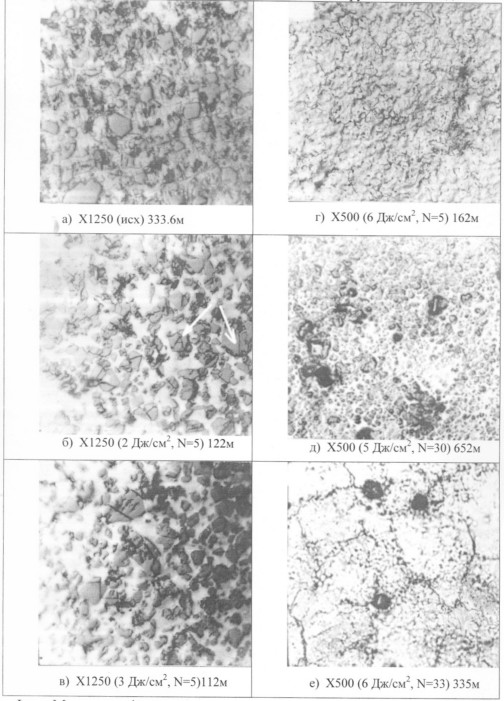

На чертеже представлены фотографии, на которых изображена металлографическая структура поверхности металлокерамических образцов в исходном состоянии а) и после обработки электронным пучком в различных режимах: б)-2 Дж/см2, N=5; в)-3 Дж/см2, N=5; г)-6 Дж/см2, N=5; д)-5 Дж/см2, N=30; е)-6 Дж/см2, N=33. Стрелками на б) показаны микротрещины в частицах карбида титана.

Изобретение осуществляется следующим образом.

Режущие пластины (образцы) из безвольфрамовой металлокерамики на основе карбида титана с никельхромовой связкой размером 12X12X4 мм с отполированной до металлографического класса чистоты поверхностью помещали в рабочую камеру электронно-лучевой установки. Отполированные поверхности облучали электронным пучком с длительностью импульса 2-3 мкс, энергией электронов 10-30 кэВ, плотностью энергии 1,5-8 Дж/см2 и количеством импульсов от 1 до 33. После облучения исследовали микроструктуру поверхности и поперечного сечения пластин и стойкость пластин в режиме резания металла (сталь 45). Стойкость пластин на стадии нормального изнашивания оценивали по ширине площадки износа на задней поверхности h3 (h3=0,8 мм) при токарной обработке стали при скорости резания 102 м/мин, подаче резца 0,28 мм/об, глубине резания 1 мм, переднем угле -6°, заднем угле 6°, переднем угле в плане 45°, вспомогательном угле в плане 45°.

| Таблица |

| Результаты измерения износостойкости режущих пластин из твердого сплава TiC-50 вес.% с никельхромовой связкой до и после облучения импульсным электронным пучком. |

| Номер пластины |

Плотность энергии, Es,

Дж/см2 |

Число импульсов, N |

Путь резания, м |

| 1. |

– |

– |

333.6 |

| 2. |

1.5 |

1 |

162 |

| 3. |

2 |

5 |

122 |

| 4. |

3 |

5 |

112 |

| 5. |

4 |

5 |

167 |

| 6. |

6 |

5 |

162 |

| 7. |

8 |

5 |

230 |

| 8. |

5 |

10 |

385 |

| 9. |

5.5 |

20 |

505 |

| 10. |

4.5 |

30 |

482 |

| 11. |

5 |

30 |

652 |

| 12. |

6 |

33 |

335 |

Из таблицы видно, что при малом числе импульсов (1-5), независимо от плотности энергии пучка в интервале от 1.5 до 8 Дж/см2, стойкость инструмента ниже, чем в исходном состоянии (333.6 м). Снижение стойкости объясняется возникновением микротрещин на поверхности образцов, облученных в данных режимах (фиг.б, в, г). При плотности энергии пучка от 4.5 до 5.5 Дж/см2 и числе импульсов от 10 до 30 путь резания увеличивается (см. таблицу п. №8-10) по сравнению с исходным. Увеличение стойкости режущего пластины объясняется формированием в поверхностном слое равномерной, без признаков трещинообразования микроструктуры. При плотности энергии пучка 5 Дж/см2 и числе импульсов N=30 путь резания достигает до 652 м, стойкость инструмента возрастает примерно в 2 раза по сравнению с исходной (см. таблицу п. №11). Увеличение стойкости режущей пластины объясняется формированием оптимальной микроструктуры, в которой произошло частичное взаимное жидкофазное растворение карбидной и связующей фаз на межфазных границах и частично оплавленные кристаллы карбида титана прочно закреплены в связующей фазе (фиг.д). Дальнейшее увеличение плотности энергии (при N=33) приводит к практически полному растворению карбидных частиц в связующей фазе и формированию сетки микротрещин и отдельных микрократеров (фиг.е). Наличие микротрещин и микрократеров, являющихся концентраторами напряжений, приводит к снижению износостойкости режущего инструмента примерно до исходного уровня (см. таблицу п. № 12).

Формула изобретения

Способ повышения износостойкости твердосплавного инструмента или изделия, преимущественно из безвольфрамового металлокерамического сплава на основе карбида титана с никельхромовой связкой, включающий облучение рабочей поверхности инструмента или изделия импульсным сильноточным электронным пучком с длительностью импульса 2-3 мкс и энергией электронов 10-30 кэВ, отличающийся тем, что плотность энергии электронного пучка составляет 4,5-5,5 Дж/см2, а количество импульсов от 10 до 30.

РИСУНКИ

|

|