|

|

(21), (22) Заявка: 2004103778/15, 10.02.2004

(24) Дата начала отсчета срока действия патента:

10.02.2004

(45) Опубликовано: 10.08.2005

(56) Список документов, цитированных в отчете о

поиске:

RU 2146648 C1, 20.03.2000. RU 2086502 C1, 10.08.1997. RU 2108966 C1, 20.04.1998. RU 2158747 C1, 10.11.2000. US 5510098 А, 23.04.1996.

Адрес для переписки:

125047, Москва, ГСП, Миусская пл., 9, РХТУ им. Д.И. Менделеева, Патентно-лицензионный отдел

|

(72) Автор(ы):

Раков Э.Г. (RU),

Блинов С.Н. (RU)

(73) Патентообладатель(и):

Российский химико-технологический университет им. Д.И. Менделеева (РХТУ им. Д.И. Менделеева) (RU)

|

(54) СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНОГО МАТЕРИАЛА

(57) Реферат:

Изобретение предназначено для химической промышленности и может быть использовано при получении сорбентов, катализаторов, композиционных материалов. В трубчатый реактор непрерывно подают порошкообразный катализатор, перемещают его вдоль оси реактора. В качестве катализатора можно использовать, мас.%: Ni 70÷90, MgO 10÷30, или Со 40÷60, Al2O3 40÷60; или Mo:Co:Mg с молярным отношением 1:5:94 соответственно. Процесс ведут непрерывно при противоточном контактировании катализатора и углеводорода. В первой зоне или зонах активируют катализатор газами, отходящими после пиролиза углеводородов при 450÷600°С. Время пребывания катализатора 5÷180 мин. Активированный катализатор подают в зону или зоны пиролиза с температурой 550÷1000°С. Туда же противотоком подают углеводород, например, метан. Время пребывания катализатора в зоне пиролиза 0,5÷180 мин. Изобретение позволяет получить многослойные нанотрубки или полые изогнутые волокна в непрерывном режиме, уменьшить число стадий и расход реагентов. 3 з.п. ф-лы, 2 ил.

Изобретение относится к области химической промышленности, в частности к каталитическому способу производства углеродных материалов из углеводородов. Оно может быть использовано в производстве сорбентов, катализаторов, композиционных материалов.

Известен способ получения углеродного материала пиролизом этилена в смеси с водородом на катализаторе Fe-SiO2 в реакторе кипящего слоя [D.Venegoni et al. Carbon, 40, 2002, 1799-1808]. Пиролиз проводят при температурах 550-1050°С. Недостатками этого способа являются необходимость предварительного восстановления катализатора в токе Н2 или его смесей с другими газами, сильное увеличение первоначального размера частиц и объема слоя, что затрудняет непрерывное ведение процесса, невозможность организации противоточного движения фаз в простых по конструкции реакторах.

Известен способ получения углеродного материала путем пиролиза углеводородов при температурах в интервале 400-3000°С в присутствии 0.01-5 мас.% летучего металлорганического катализатора [US Patent 4816289, кл. D 01 C 5/00]. Получаемый продукт представляет собой углеродные волокна диаметром 0.1-4.0 мкм. Недостатками этого метода является низкая величина удельного выхода (количество углеродного продукта, образующегося на единице массы катализатора) при высокой стоимости некоторых исходных компонентов.

Наиболее близким по технической сущности и достигаемому результату является способ, который рассматривается в дальнейшем в качестве прототипа [Патент РФ №2146648, МПК7 С 01 В 31/02].

В соответствии с прототипом процесс получения углеродных нанотрубок ведут, разлагая метан в виброожиженном слое гранулированного железо-кобальтового катализатора, при температуре не выше 650°С. Катализатор содержит 25-85 мас.% железа, 5-75 мас.% кобальта, остальное – оксид алюминия. Процесс ведут в течение 17 ч до полной дезактивации катализатора. Виброожиженный слой катализатора создают для того, чтобы не допустить агломерации, приводящей к дезактивации катализатора, неоднородности частиц углерода и повысить равномерность нагрева катализатора. Основные недостатки описанного способа получения углеродных нанотрубок следующие:

1) Периодичность способа, связанная с необходимостью загружать порции свежего катализатора и извлекать из реактора образовавшийся продукт.

2) Многостадийность, которая обусловлена необходимостью предварительного активирования катализатора перед использованием.

3) Повышенный расход реагентов в связи с необходимостью предварительного активирования катализатора.

Задачей настоящего изобретения является получение углеродных материалов в непрерывном режиме, уменьшение числа стадий процесса и расхода реагентов.

Поставленная задача решается способом получения углеродного материала путем пиролиза углеводородов при повышенной температуре на катализаторе, содержащем переходные металлы, при непрерывном противоточном перемещении слоя катализатора и газового потока, в двух или более температурных зонах, в одной или нескольких из которых при температуре 450-600°С проводят активирование катализатора отходящими после пиролиза газами, при времени пребывания катализатора 5-180 мин, а в другой или других зонах при температуре 550-1000°С проводят пиролиз углеводородов, при времени пребывания катализатора в этой или этих зонах 0.5-180 мин. Дополнительным преимуществом при организации противотока является то, что частичное нагревание катализатора осуществляется отходящими после пиролиза газами. Упрощение заключается в исключении стадии предварительного активирования катализатора водородом, так как водород является продуктом пиролиза и при противоточном контактировании отходящих газов со свежим катализатором активирует катализатор в зоне, где поддерживается необходимая температура и обеспечивается необходимое время пребывания катализатора. Снижение расхода реагентов достигается исключением специальной стадии предварительного активирования катализатора. Дополнительным преимуществом является то, что при противоточном контактировании и организации нескольких температурных зон достигается более высокая степень использования исходных углеводородов.

Морфология получаемого в реакторе углеродного материала зависит главным образом от выбора катализатора, условий проведения пиролиза (температуры, расхода газовой фазы и ее состава).

Способ может быть реализован в горизонтальных или наклоненных под небольшим углом к горизонту реакторах, где перемещение твердого материала по длине может осуществляться путем вибрирования реторты реактора, с помощью шнека или транспортерной ленты. Дополнительным преимуществом последнего способа перемещения является то, что он может использоваться для выращивания углеродного материала на готовых подложках. Способ может быть реализован в вертикальных полочных реакторах при подаче катализатора сверху, а углеводорода снизу, а также в секционированных реакторах кипящего слоя.

Сущность изобретения иллюстрируется следующими примерами.

Пример 1. В конец трубчатого реактора внутренним диаметром 54 мм и длиной 1000 мм непрерывно со скоростью 0.6 г/ч подают порошкообразный катализатор состава никель 90 мас.%, оксид магния 10 мас.%, который перемещают вдоль оси реактора. Исходный катализатор восстанавливают в зоне активирования при температуре 500°С в токе водорода, выделяющегося в зоне пиролиза, при времени пребывания катализатора в зоне активирования 10 мин. Активированный катализатор подают в зону пиролиза с температурой 600°С, куда с другого конца реактора противотоком с расходом 750 см3/мин подают метан, который частично разлагается на углерод и водород, при времени пребывания катализатора в зоне пиролиза 30 мин. Степень превращения метана 40-45%. Непрореагировавший метан и водород выводят из реактора. Образующийся углеродный материал вместе с катализатором непрерывно выводят из реактора и отделяют от катализатора путем растворения катализатора в разбавленной азотной кислоте. Производительность по очищенному материалу до 10 г/ч. Полученный продукт представляет собой изогнутые полые волокна диаметром 20-60 нм с коническими стенками и удельной поверхностью около 100 м2/г.

Пример 2. Условия проведения опыта отличаются от условий в примере 1 тем, что зона пиролиза разделена на две зоны с температурой 600 и 700°С, причем температура увеличивается по направлению тока газа. Степень превращения метана 55-60%. Производительность по очищенному материалу до 15 г/ч. Полученный продукт представляет собой изогнутые полые волокна диаметром 20-60 нм с коническими стенками и удельной поверхностью около 100 м2/г.

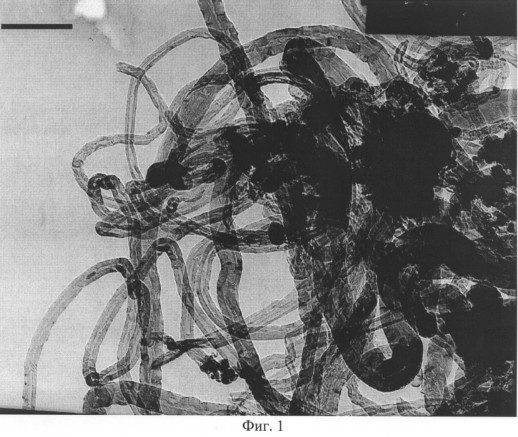

Пример 3. В конец трубчатого реактора внутренним диаметром 54 мм и длиной 1000 мм непрерывно подают порошкообразный катализатор состава кобальт 60 мас.%, оксид алюминия 40 мас.%, который перемещают вдоль оси реактора. Исходный катализатор восстанавливают в зоне активирования при температуре 550°С в токе водорода, выделяющегося в зоне пиролиза, при времени пребывания катализатора в зоне активирования 10 мин. Активированный катализатор подают в зону пиролиза с температурой 700°С, куда с другого конца реактора противотоком с расходом 900 см3/мин подают метан, который частично разлагается на углерод и водород, при времени пребывания катализатора в зоне пиролиза 30 мин. Непрореагировавший метан и водород выводят из реактора. Образующийся углеродный материал вместе с катализатором непрерывно выводят из реактора и отделяют от катализатора путем растворения катализатора в разбавленной соляной кислоте. Полученный продукт представляет собой многослойные нанотрубки диаметром 12-25 нм (фиг.1).

Пример 4. В конец трубчатого реактора внутренним диаметром 54 мм и длиной 1000 мм непрерывно подают порошкообразный катализатор с молярным отношением Mo:Co:Mg=1:5:94, который перемещают вдоль оси mреактора. Исходный катализатор восстанавливают в зоне активирования при температуре 600°С в токе водорода, выделяющегося в зоне пиролиза, при времени пребывания катализатора в зоне активирования 10 мин. Активированный катализатор подают в зону пиролиза с температурой 1000°С, куда с другого конца реактора противотоком с расходом 750 см3/мин подают смесь водорода с метаном в соотношении 4:1. Метан частично разлагается на углерод и водород, при времени пребывания катализатора в зоне пиролиза 5 мин. Непрореагировавший метан и водород выводят из реактора. Образующийся углеродный материал вместе с катализатором непрерывно выводят из реактора и отделяют от катализатора путем растворения катализатора в разбавленной соляной кислоте. Полученный продукт представляет собой смесь углеродных нанотрубок (одно-, двух-, трех- и четырехслойных) и нановолокон (фиг.2). Внешний диаметр двухслойных нанотрубок меняется в пределах 1.8-6.7 нм, внешний диаметр трех- и четырехслойных нанотрубок – соответственно в пределах 2.6-6.2 и 4.0-7.7 нм. Удельная поверхность продукта около 400 м2/г.

Пример 5. В конец трубчатого реактора внутренним диаметром 54 мм и длиной 1000 мм непрерывно подают порошкообразный катализатор состава кобальт 60 мас.%, оксид алюминия 40 мас.%, который перемещают вдоль оси реактора. Исходный катализатор восстанавливают в зоне активирования при температуре 550°С в токе водорода, выделяющегося в зоне пиролиза, при времени пребывания катализатора в зоне активирования 20 мин. Активированный катализатор подают в зону пиролиза с температурой 750°С, куда с другого конца реактора противотоком с расходом 750 см3/мин подают этилен, который частично разлагается на углерод и водород, при времени пребывания катализатора в зоне пиролиза 30 мин. Непрореагировавший этилен и водород выводят из реактора. Образующийся углеродный материал вместе с катализатором непрерывно выводят из реактора и отделяют от катализатора путем растворения катализатора в разбавленной соляной кислоте. Полученный продукт представляет собой многослойные нанотрубки диаметром 15-25 нм.

Пример 6. В конец трубчатого реактора внутренним диаметром 54 мм и длиной 1000 мм непрерывно подают порошкообразный катализатор состава кобальт 60 мас.%, оксид алюминия 40 мас.%, который перемещают вдоль оси реактора. Исходный катализатор восстанавливают в зоне активирования при температуре 550°С в токе водорода, выделяющегося в зоне пиролиза, при времени пребывания катализатора в зоне активирования 15 мин. Активированный катализатор подают в зону пиролиза с температурой 700°С, куда с другого конца реактора противотоком с расходом 750 см3/мин подают смесь ацетилена (10 об.%) с аргоном. Ацетилен частично разлагается на углерод и водород, при времени пребывания катализатора в зоне пиролиза 30 мин. Непрореагировавший ацетилен, аргон и водород выводят из реактора. Образующийся углеродный материал вместе с катализатором непрерывно выводят из реактора и отделяют от катализатора путем растворения катализатора в разбавленной соляной кислоте. Полученный продукт представляет собой многослойные нанотрубки диаметром 10-15 нм.

Пример 7. В конец трубчатого реактора внутренним диаметром 54 мм и длиной 1000 мм непрерывно подают порошкообразный катализатор состава кобальт 60 мас.%, оксид алюминия 40 мас.%, который перемещают вдоль оси реактора. Исходный катализатор восстанавливают в зоне активирования при температуре 550°С в токе водорода, выделяющегося в зоне пиролиза, при времени пребывания катализатора в зоне активирования 15 мин. Активированный катализатор подают в зону пиролиза с температурой 900°С, куда с другого конца реактора противотоком с расходом 750 см3/мин подают смесь бензола (10 об.%) с аргоном. Бензол частично разлагается на углерод и водород, при времени пребывания катализатора в зоне пиролиза 15 мин. Непрореагировавший бензол, аргон и водород выводят из реактора. Образующийся углеродный материал вместе с катализатором непрерывно выводят из реактора и отделяют от катализатора путем растворения катализатора в разбавленной соляной кислоте. Полученный продукт представляет собой многослойные нанотрубки диаметром 20-30 нм.

Формула изобретения

1. Способ получения углеродного материала путем пиролиза углеводородов при нагревании на катализаторе, содержащем переходные металлы, отличающийся тем, что процесс проводят непрерывно при противоточном контактировании катализатора и углеводорода в двух или более температурных зонах, в одной или нескольких из которых при температуре 450÷600°С проводят активирование катализатора отходящими после пиролиза газами при времени пребывания катализатора 5÷180 мин, а в другой или других зонах при температуре 550÷1000°С проводят пиролиз углеводородов при времени пребывания катализатора в этой или этих зонах 0,5÷180 мин.

2. Способ получения углеродного материала по п.1, отличающийся тем, что используют катализатор, содержащий, мас.%:

| Никель |

70÷90 |

| Оксид магния |

10÷30 |

3. Способ получения углеродного материала по п.1, отличающийся тем, что используют катализатор, содержащий, мас.%:

| Кобальт |

40÷60 |

| Оксид алюминия |

40÷60 |

4. Способ получения углеродного материала по п.1, отличающийся тем, что используют катализатор с молярным соотношением Mo:Co:Mg=1:5:94.

РИСУНКИ

MM4A – Досрочное прекращение действия патента СССР или патента Российской Федерации на изобретение из-за неуплаты в установленный срок пошлины за поддержание патента в силе

Дата прекращения действия патента: 11.02.2008

Извещение опубликовано: 10.12.2009 БИ: 34/2009

|

|